Das Laserschneiden ist eine der fortschrittlichsten Methoden der Materialbearbeitung. Der Schnitt erfolgt mit einem konzentrierten Laserstrahl, der präzises Schneiden auch der komplexesten Formen ermöglicht. Diese Technologie ermöglicht das Schneiden sowohl von Metallen als auch von nichtmetallischen Materialien. Im Laufe der Jahre hat sich diese Technologie erheblich weiterentwickelt und dominiert heute in vielen Industriezweigen, einschließlich Automobilbau, Luftfahrt, Elektronik und Werkstofftechnik. Laserschneidmaschinen ermöglichen schnelles und sauberes Schneiden ohne zusätzliche Bearbeitung, was sie nicht nur effizienter, sondern auch langfristig wirtschaftlicher macht.

Entwicklung der Laserschneidtechnologie

Traditionelle Lasertechnologien wie CO₂-Laser, Plasma und YAG haben den Markt jahrelang dominiert, werden aber zunehmend durch moderne Faserlaser ersetzt. Die Hauptunterschiede zwischen diesen Technologien sind:

-

CO₂-Laser - hauptsächlich für das Schneiden nichtmetallischer Materialien und einiger Metalle verwendet, erfordern ein komplexes Spiegelsystem, hohe Betriebskosten und höheren Energieverbrauch.

-

Plasmalaser - hauptsächlich für das Schneiden dicker Materialien in der Schwerindustrie verwendet, erfordern hohen Energiebedarf und Nachbearbeitung der Elemente.

-

YAG-Laser - in der Industrie für Präzisionsanwendungen verwendet, ihre Effizienz ist jedoch geringer als bei Faserlasern.

-

Faserlaser - zeichnen sich durch höhere Energieeffizienz, Vielseitigkeit, Präzision und Geschwindigkeit des Bearbeitungsprozesses sowie niedrigere Betriebskosten aus.

Faserlaser ist derzeit in vielen industriellen Anwendungen die bevorzugte Option, da er schnelles und präzises Schneiden, geringere Betriebskosten und eine höhere Langlebigkeit bietet.

Mechanismus des Laserschneidprozesses

Das Laserschneiden ist ein komplexer thermischer Prozess, bei dem der Laserstrahl das Material auf Schmelz-, Verdampfungs- oder Verbrennungstemperatur erhitzt. Ein Schlüsselelement ist die Verwendung eines geeigneten Hilfsgases, das den Materialabtragprozess unterstützt und die Qualität der Kante beeinflusst. Je nach Schneidtechnik können verschiedene physikalische Phänomene genutzt werden.

Physikalische Grundlagen des Laserschneidens

Der Laserschneidprozess beinhaltet die Einwirkung eines hochenergetischen Laserstrahls auf das Material, wodurch es sich erhitzt, schmilzt und in einigen Fällen auch verdampft oder verbrennt. Eine Schlüsselrolle spielt hier die Absorption von Energie durch die Oberfläche des zu schneidenden Elements. Der Absorptionskoeffizient der Laserstrahlung hängt von der Art des Materials, der Laserwellenlänge und dem Einfallswinkel des Strahls ab.

Bei Metallen wie Aluminium oder Kupfer, die durch einen hohen Reflexionskoeffizienten gekennzeichnet sind, ist eine höhere Laserleistung erforderlich, um den Schneidprozess effektiv zu starten. Andererseits zeichnen sich Kohlenstoff- und Edelstähle durch eine bessere Absorption der Laserenergie aus, was die Bearbeitung erleichtert.

Drei grundlegende Laserschneidtechniken

Je nach Laserparametern, Materialart und erwarteten Effekten werden drei Hauptlaserschneidtechniken verwendet. Jede unterscheidet sich in ihrem Wirkungsmechanismus und wird unter spezifischen industriellen Bedingungen angewendet.

-

Schmelzschneiden - beinhaltet das Schmelzen des Metalls im Bereich des Schneidspalts und anschließendes Entfernen des flüssigen Metalls durch einen Hilfsgasstrom, z.B. Stickstoff oder Argon. Dieser Prozess minimiert die Oxidation der Kanten des geschnittenen Elements und gewährleistet eine hohe Oberflächenqualität.

-

Verdampfungsschneiden - nutzt die intensive Energie des Laserstrahls, um das Material sofort zu verdampfen. Die bei diesem Prozess entstehenden Gase werden durch einen Schneidgasstrom aus dem Schneidspalt entfernt.

-

Sauerstoffschneiden (exotherm) - in diesem Fall wird Sauerstoff als Hilfsgas verwendet, der mit dem Metall eine exotherme Reaktion eingeht, zusätzliche Wärmeenergie liefert und den Schneidprozess beschleunigt. Diese Methode ist besonders effektiv für das Schneiden von Kohlenstoffstahl.

Welche Materialien können mit einem Laser geschnitten werden?

Das Laserschneiden findet Anwendung in der Bearbeitung einer breiten Palette von Materialien, sowohl metallischen als auch nichtmetallischen. Mit seiner hohen Präzision und Wiederholbarkeit ermöglicht dieser Prozess das Schneiden von Materialien wie:

-

Stahlbleche - sowohl Kohlenstoff- als auch Edelstahl, wobei der Laser glatte Kanten ohne zusätzliche Bearbeitung liefert.

Kasse: Blechschneidemaschine FALCON

-

Aluminium und seine Legierungen - trotz des hohen Reflexionskoeffizienten ermöglichen entsprechend gewählte Parameter präzises Laserschneiden von Aluminium.

-

Messing und Kupfer - Faserlaser ermöglichen das Schneiden hochreflektiver Materialien.

-

Kunststoffe - wie Acryl, Polycarbonat oder Polyethylen, die ohne Verformungsrisiko bearbeitet werden können.

-

Holz und Papier - Laser ermöglicht extrem präzises Schneiden von Karton, Sperrholz und anderen organischen Materialien.

Dank der Anwendung der Lasertechnologie ist es möglich, sowohl dünne Folien als auch dicke Metallbleche zu schneiden. Moderne Laserschneidmaschinen sind besonders effektiv bei der Bearbeitung von Blechen, Profilen und Rohren. Prozessautomatisierung und fortschrittliche CNC-Steuerungssysteme ermöglichen schnelles und präzises Schneiden auch der komplexesten Formen.

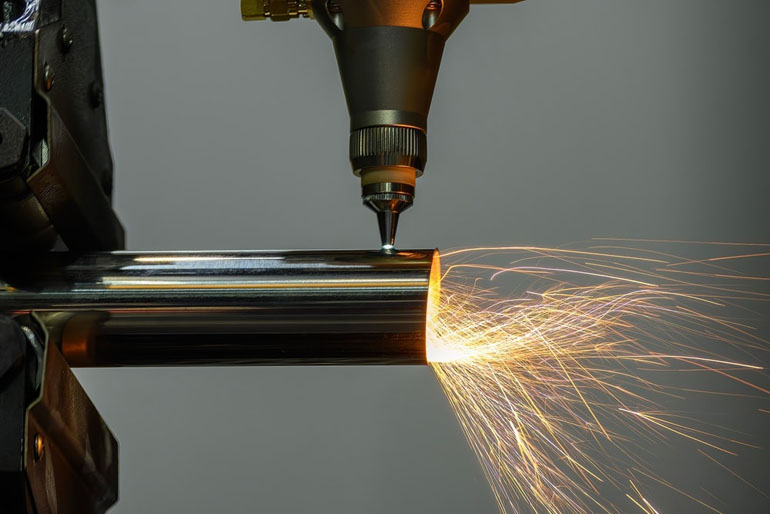

Kasse: Rohr- und Profilschneider FALCON

Das Laserschneiden von Rohren und Profilen gewährleistet eine außergewöhnliche Kantenqualität und die Fähigkeit, mit konstant hoher Präzision zu arbeiten. Deshalb ist es eine Lösung, die von Industrien gewählt wird, die höchste Qualität und Wiederholbarkeit der Produktion erfordern.

Plasmaschneiden - eine Alternative zum Laserschneiden?

Das Plasmaschneiden ist eine weitere beliebte Methode der Metallbearbeitung, die ionisiertes Gas bei sehr hoher Temperatur verwendet, um Material zu schmelzen und zu entfernen. Im Vergleich zum Laserschneiden bietet diese Technologie die Möglichkeit, dickere Materialien bei relativ niedrigeren Investitionskosten zu schneiden. Dieser Prozess ist besonders effektiv für elektrisch leitfähige Metalle, weshalb er in der Schwer- und Strukturindustrie beliebt ist.

Trotz seiner Vorteile hat das Plasmaschneiden auch erhebliche Einschränkungen. Die Kantenqualität ist niedriger als beim Laserschneiden, daher ist oft eine zusätzliche Bearbeitung erforderlich. Der Prozess erzeugt auch eine größere wärmebeeinflusste Zone, die zu Verformungen des bearbeiteten Materials führen kann. Darüber hinaus ist der Verbrauch von Gas und Elektroden beim Plasmaschneiden deutlich höher, was die Betriebskosten langfristig erheblich erhöht. Obwohl Plasma eine kostengünstigere Wahl für das Schneiden dicker Bleche sein kann, bleibt die Lasertechnologie unersetzlich, wo Präzision, Wiederholbarkeit und Minimierung von Materialverlusten entscheidend sind.

Wichtige technische Parameter des Laserschneidens

Um optimale Ergebnisse des Bearbeitungsprozesses zu erzielen und die Lasertechnik vollständig zu nutzen, sollten mehrere wichtige Parameter berücksichtigt werden. Die richtigen Einstellungen ermöglichen das Laserschneiden von Materialien wie Edelstahl, Aluminium oder Kupfer bei gleichzeitiger hoher Präzision und Schnittgeschwindigkeit. Das Laserschneiden ermöglicht die Bearbeitung verschiedener Materialien mit ähnlichen Dimensionen bei gleichzeitiger Prozesswiederholbarkeit. Dadurch können sowohl dünne Bleche als auch dickere Elemente effektiv geschnitten werden, ohne die Kantenqualität zu beeinträchtigen. Hier sind wichtige Laserschneidparameter:

-

Laserleistung - bestimmt die Fähigkeit, Materialien verschiedener Dicke zu schneiden. Höhere Leistung ermöglicht schnelleres und effizienteres Laserschneiden dicker Metallbleche.

-

Laserwellenlänge - beeinflusst die Absorption von Energie durch ein bestimmtes Material, was sich auf die Effektivität des Prozesses auswirkt. Bei Edelstahl und anderen hochreflektiven Materialien verbessert eine entsprechend gewählte Wellenlänge die Bearbeitungsqualität.

-

Schnittgeschwindigkeit - hängt von der Laserleistung, Dicke und Art des Materials ab. Die richtige Konfiguration gewährleistet eine hohe Bearbeitungsgeschwindigkeit und minimiert die Prozessimplementierungszeit.

-

Art des Hilfsgases - die Wahl des geeigneten Gases (z.B. Stickstoff, Argon, Sauerstoff) beeinflusst die Qualität der Schnittkante und die Effektivität des Prozesses. Bei Edelstahl wird häufig Stickstoff verwendet, um die Kantenoxidation zu verhindern.

-

Laserfokusdurchmesser - je kleiner er ist, desto präziser ist der Schnitt und desto schmaler ist der Schnittspalt. Dies ist entscheidend für komplexe Muster mit hoher Genauigkeit.

-

Laserbetriebsmodus - kann kontinuierlich oder gepulst sein, was für präzise Bearbeitungsoperationen wichtig ist.

Vorteile des Laserschneidens

Das Laserschneiden bietet viele Vorteile im Vergleich zu traditionellen Bearbeitungsmethoden:

-

Hohe Präzision - ermöglicht das Schneiden komplexer Formen mit minimalem Fehler.

-

Glatte Kanten - keine Notwendigkeit für weitere mechanische Bearbeitung.

-

Hohe Schnittgeschwindigkeit - Reduzierung der Bearbeitungszeit im Vergleich zu konventionellen Methoden.

-

Kein Werkzeugverschleiß - der Laser erfordert keinen Kontakt mit dem Material, wodurch mechanischer Verschleiß eliminiert wird.

-

Abfallminimierung - optimaler Materialeinsatz durch präzises Schneiden.

Anwendungen des Laserschneidens

Die präzise und schnelle Schneidtechnik ermöglicht die Herstellung sowohl großer Strukturelemente als auch komplexer Details mit mikroskopischen Abmessungen. Dank der Möglichkeit, Laserparameter an verschiedene Materialien anzupassen, ist das Laserschneiden in vielen Industriezweigen unverzichtbar:

-

Automobilindustrie - Schneiden von Karosserien, Motorkomponenten, Fahrzeuginnenraumelementen.

-

Luft- und Raumfahrt - Präzisionsbearbeitung von Leichtmetallen und Verbundwerkstoffen.

-

Elektronik - Mikrobearbeitung von elektronischen Komponenten, Schneiden dünner Metallfolien.

-

Bauindustrie - Herstellung von Struktur- und Maschinenelementen.

-

Werbung und Design - personalisierte Dekorelemente, Schneiden in Holz, Plexiglas oder Metall.

Aufgrund seiner Vielseitigkeit und Präzision wird das Laserschneiden zu einem unverzichtbaren Werkzeug in der Industrie, das die Umsetzung auch der komplexesten Projekte mit unübertroffener Qualität und Wiederholbarkeit ermöglicht.

Lasergravur und -markierung

Neben dem Schneiden ermöglicht die Lasertechnologie auch das Gravieren und Markieren von Materialien. Dank hoher Präzision und eines berührungslosen Prozesses findet die Lasergravur Anwendung in der industriellen Produktion, Produktidentifikation und Produktpersonalisierung. Der Laser kann dauerhafte Markierungen auf Metallen oder Kunststoffen sowie auf Glas oder Holz anbringen. Dies ist äußerst nützlich in Industrien, die serielle oder dekorative Markierung erfordern.

Was kostet Laserschneiden? Sind Laserschneidmaschinen teuer?

Die Kosten des Laserschneidens hängen von vielen Faktoren ab, wie der Dicke und Art des Materials, der Schnittlänge und der Komplexität des Musters. Die Preisgestaltung des Services kann je nach verwendeter Bearbeitungstechnologie, Laserleistung und verwendetem Schutzgas variieren.

Diese Kosten sollten auch im Kontext der Investition in Laserschneidmaschinen betrachtet werden. Professionelle Maschinen für die Metallbearbeitung (Schneiden von Blechen oder Profilen und Rohren) sind technologisch fortschrittliche Geräte, deren Preise je nach Laserleistung, Automatisierungsgrad und zusätzlichen Funktionen von mehreren hunderttausend bis zu mehreren Millionen Złoty reichen können. Einen detaillierten Vergleich verfügbarer Laserschneidmaschinen finden Sie in unserem: Leitfaden zu Laserschneidmaschinen.

Lesen Sie auch: Worauf sollten Sie beim Kauf einer Laserschneidmaschine achten?

Laserschneiden - die Zukunft der präzisen Materialbearbeitung

Das Laserschneiden ist eine fortschrittliche Technologie, die die Materialbearbeitungsindustrie, insbesondere die Metallbearbeitung, revolutioniert hat. Im Gegensatz zur klassischen mechanischen Bearbeitung, die Schneidwerkzeuge und Spanbearbeitung verwendet, ermöglicht der Laser berührungsloses Schneiden, wodurch mechanische Kräfte eliminiert und der Werkzeugverschleiß reduziert werden. Dies ermöglicht das Erzielen extrem glatter Kanten ohne Grat und ohne Notwendigkeit zusätzlicher Oberflächenbearbeitung.

Die Anwendung von Lasern in der Industrie umfasst eine breite Palette von Sektoren, von Automobilbau und Luftfahrt bis hin zu Elektronik und der Herstellung von Präzisionskomponenten. Die Wahl der geeigneten Technik und Prozessparameter ermöglicht hervorragende Ergebnisse, und die dynamische Entwicklung der Lasertechnologie führt zu weiterer Verbesserung der Effizienz und Qualität der Bearbeitung. Moderne Lasersysteme werden zunehmend energieeffizienter und produktiver, was ihre Position in der Industrie nur stärkt. In den kommenden Jahren können wir eine noch größere Automatisierung und Integration von Lasern mit intelligenten Steuerungssystemen erwarten, was eine weitere Optimierung der Produktionsprozesse ermöglichen wird.

Literaturverzeichnis:

- Andrzej Klimpel, Theoretische Grundlagen des Laserschneidens von Metallen, "Schweißtechnische Rundschau", 6/2012, Online-Zugang [31.01.2025] https://www.researchgate.net/publication/323326207_Podstawy_teoretyczne_ciecia_laserowego_metali

- Andrzej Klimpel, Schweißen, Verbinden und Schneiden von Metallen: Technologien, WNT Verlag, Warschau 1999.