Lasersnijden is een van de meest geavanceerde methoden voor materiaalbewerking. Het snijden wordt uitgevoerd met behulp van een geconcentreerde laserstraal, die het mogelijk maakt om zelfs de meest complexe vormen nauwkeurig te snijden. Deze technologie maakt het mogelijk om zowel metalen als niet-metalen materialen te snijden. Door de jaren heen heeft deze technologie zich aanzienlijk ontwikkeld en domineert nu in veel industrietakken, waaronder de automobiel-, luchtvaart-, elektronica- en materiaaltechniek. Lasersnijmachines maken snel en schoon snijden mogelijk zonder de noodzaak van extra bewerking, waardoor ze niet alleen efficiënter maar ook economischer zijn op de lange termijn.

Evolutie van lasersnijdtechnologie

Traditionele lasertechnologieën, zoals CO₂-lasers, plasma en YAG, hebben jarenlang de markt gedomineerd, maar worden nu steeds vaker vervangen door moderne fiberlasers. De belangrijkste verschillen tussen deze technologieën zijn onder andere:

-

CO₂-lasers - voornamelijk gebruikt voor het snijden van niet-metalen materialen en sommige metalen, vereisen een complex spiegelsysteem, hoge bedrijfskosten en een groter energieverbruik.

-

plasmalasers - voornamelijk gebruikt voor het snijden van dikke materialen in de zware industrie, vereisen een hoge energiebehoefte en nabewerking van elementen.

-

YAG-lasers - gebruikt in de industrie voor precisietoepassingen, echter is hun efficiëntie lager dan bij fiberlasers.

-

fiberlasers - gekenmerkt door hogere energie-efficiëntie, veelzijdigheid, precisie en snelheid van het bewerkingsproces, en lagere bedrijfskosten.

Fiberlaser is momenteel de voorkeursoptie in veel industriële toepassingen omdat het snel en nauwkeurig snijden, lagere bedrijfskosten en een grotere duurzaamheid biedt.

Mechanisme van het lasersnijproces

Lasersnijden is een complex thermisch proces waarbij de laserstraal het materiaal verhit tot de smelt-, verdampings- of verbrandingstemperatuur. Een belangrijk element is het gebruik van een geschikt hulpgas, dat het materiaalverwijderingsproces ondersteunt en de kwaliteit van de rand beïnvloedt. Afhankelijk van de snijtechniek kan het proces verschillende fysische verschijnselen benutten.

Fysische basisprincipes van lasersnijden

Het lasersnijproces omvat het leveren van een laserstraal met hoge energie aan het materiaal, wat ervoor zorgt dat het verhit, smelt en in sommige gevallen ook verdampt of verbrandt. Een sleutelrol wordt hier gespeeld door de absorptie van energie door het oppervlak van het te snijden element. De absorptiecoëfficiënt van laserstraling hangt af van het type materiaal, de lasergolflengte en de invalshoek van de straal.

In het geval van metalen zoals aluminium of koper, die worden gekenmerkt door een hoge reflectiecoëfficiënt, is het noodzakelijk om een hoger laservermogen te gebruiken om het snijproces effectief te starten. Aan de andere kant worden koolstof- en roestvrijstalen gekenmerkt door een betere absorptie van laserenergie, wat de verwerking vergemakkelijkt.

Drie basistechnieken voor lasersnijden

Afhankelijk van de laserparameters, het type materiaal en de verwachte effecten worden drie belangrijke lasersnijdtechnieken gebruikt. Elk verschilt in zijn werkingsmechanisme en wordt toegepast in specifieke industriële omstandigheden.

-

Smeltssnijden - omvat het smelten van het metaal in het gebied van de snijspleet, en vervolgens het verwijderen van het vloeibare metaal door een stroom hulpgas, bijv. stikstof of argon. Dit proces minimaliseert de oxidatie van de randen van het gesneden element, wat zorgt voor een hoge oppervlaktekwaliteit.

-

Verdampingssnijden - gebruikt de intense energie van de laserstraal om het materiaal onmiddellijk te verdampen. De gassen die als gevolg van dit proces ontstaan, worden uit de snijspleet verwijderd door een stroom snijgas.

-

Zuurstofsnijden (exotherm) - in dit geval wordt zuurstof gebruikt als hulpgas, dat een exotherme reactie aangaat met het metaal, waardoor extra thermische energie wordt geleverd en het snijproces wordt versneld. Deze methode is bijzonder effectief voor het snijden van koolstofstaal.

Welke materialen kunnen met een laser worden gesneden?

Lasersnijden vindt toepassing bij de verwerking van een breed scala aan materialen, zowel metalen als niet-metalen. Met zijn hoge precisie en herhaalbaarheid maakt dit proces het mogelijk om materialen te snijden zoals:

-

metaalplaten - zowel koolstof- als roestvrij staal, waarbij de laser gladde randen levert zonder de noodzaak van extra bewerking.

Bekijk: Plaatsnijder FALCON

-

aluminium en zijn legeringen - ondanks de hoge reflectiecoëfficiënt maken goed gekozen parameters nauwkeurig lasersnijden van aluminium mogelijk.

-

messing en koper - fiberlasers maken het snijden van sterk reflecterende materialen mogelijk.

-

kunststoffen - zoals acryl, polycarbonaat of polyethyleen, die kunnen worden verwerkt zonder het risico van vervorming.

-

hout en papier - laser maakt extreem nauwkeurig snijden van karton, multiplex en andere organische materialen mogelijk.

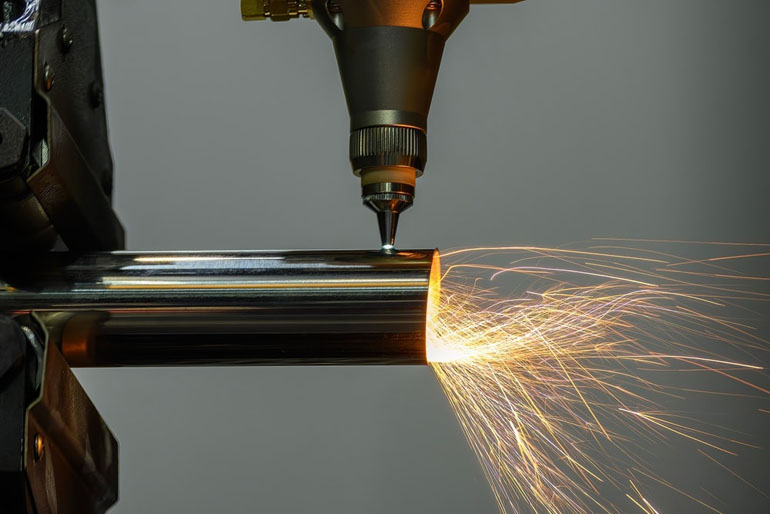

Dankzij de toepassing van lasertechnologie is het mogelijk om zowel dunne folies als dikke metaalplaten te snijden. Moderne lasersnijders zijn bijzonder effectief bij het verwerken van platen, profielen en buizen. Procesautomatisering en geavanceerde CNC-besturingssystemen maken snel en nauwkeurig snijden van zelfs de meest complexe vormen mogelijk.

Bekijk: Buis- en profielsnijder FALCON

Lasersnijden van buizen en profielen zorgt voor uitzonderlijke randkwaliteit en de mogelijkheid om te werken met een constant precisieniveau. Daarom is het een oplossing die wordt gekozen door industrieën die de hoogste kwaliteit en herhaalbaarheid van productie vereisen.

Plasmasnijden - een alternatief voor lasersnijden?

Plasmasnijden is een andere populaire methode voor metaalbewerking, waarbij gebruik wordt gemaakt van geïoniseerd gas bij een zeer hoge temperatuur om materiaal te smelten en te verwijderen. Vergeleken met lasersnijden biedt deze technologie de mogelijkheid om dikkere materialen te snijden tegen relatief lagere investeringskosten. Dit proces is bijzonder effectief voor elektrisch geleidende metalen, waardoor het populair is in de zware en structurele industrieën.

Ondanks zijn voordelen heeft plasmasnijden ook aanzienlijke beperkingen. De randkwaliteit is lager dan bij lasersnijden, daarom vereist het vaak extra bewerking. Het proces genereert ook een grotere door hitte beïnvloede zone, wat kan leiden tot vervorming van het bewerkte materiaal. Bovendien is het verbruik van gas en elektroden bij plasmasnijden veel hoger, wat de bedrijfskosten op lange termijn aanzienlijk verhoogt. Hoewel plasma een kosteneffectievere keuze kan zijn voor het snijden van dikke platen, blijft lasertechnologie onvervangbaar waar precisie, herhaalbaarheid en minimalisatie van materiaalverliezen cruciaal zijn.

Belangrijke technische parameters van lasersnijden

Om optimale resultaten van het bewerkingsproces te bereiken en de lasertechniek volledig te benutten, moeten verschillende belangrijke parameters worden overwogen. Passende instellingen maken lasersnijden van materialen zoals roestvrij staal, aluminium of koper mogelijk met behoud van hoge precisie en hoge snijsnelheid. Lasersnijden maakt het mogelijk om verschillende materialen te verwerken met vergelijkbare dimensionale parameters, terwijl de herhaalbaarheid van het proces wordt gewaarborgd. Hierdoor is het mogelijk om zowel dunne platen als dikkere elementen effectief te snijden zonder verlies van randkwaliteit. Hier zijn belangrijke parameters voor lasersnijden:

-

laservermogen - bepaalt het vermogen om materialen van verschillende diktes te snijden. Hoger vermogen maakt sneller en efficiënter lasersnijden van dikke metaalplaten mogelijk.

-

lasergolflengte - beïnvloedt de absorptie van energie door een bepaald materiaal, wat zich vertaalt in de effectiviteit van het proces. In het geval van roestvrij staal en andere sterk reflecterende materialen verbetert een passend gekozen golflengte de kwaliteit van de bewerking.

-

snijsnelheid - hangt af van het laservermogen, de dikte en het type materiaal. De juiste configuratie zorgt voor een hoge verwerkingssnelheid, waardoor de implementatietijd van het proces wordt geminimaliseerd.

-

type hulpgas - de keuze van het juiste gas (bijv. stikstof, argon, zuurstof) beïnvloedt de kwaliteit van de snijrand en de effectiviteit van het proces. In het geval van roestvrij staal wordt vaak stikstof gebruikt om randoxidatie te voorkomen.

-

laserfocusdiameter - hoe kleiner deze is, hoe nauwkeuriger het snijden en hoe smaller de snijspleet. Dit is cruciaal voor complexe patronen met hoge nauwkeurigheid.

-

laserbedrijfsmodus - kan continu of gepulseerd zijn, wat belangrijk is voor nauwkeurige bewerkingsoperaties.

Voordelen van lasersnijden

Lasersnijden biedt veel voordelen vergeleken met traditionele bewerkingsmethoden:

-

hoge precisie - maakt het snijden van complexe vormen mogelijk met minimale fout.

-

gladde randen - geen noodzaak voor verdere mechanische bewerking.

-

hoge snijsnelheid - vermindering van bewerkingstijd vergeleken met conventionele methoden.

-

geen gereedschapsslijtage - de laser vereist geen contact met het materiaal, daarom elimineert het mechanische slijtage.

-

afvalminimalisatie - optimaal gebruik van materiaal dankzij nauwkeurig snijden.

Toepassingen van lasersnijden

Nauwkeurige en snelle snijtechniek maakt de productie mogelijk van zowel grote structurele elementen als complexe details met microscopische afmetingen. Dankzij de mogelijkheden om laserparameters aan te passen aan verschillende materialen, is lasersnijden onmisbaar in veel industrieën:

-

automotive - snijden van carrosserieën, motoronderdelen, voertuiginterieur elementen.

-

luchtvaart en ruimtevaart - precisiebewerking van lichte legeringen en composietmaterialen.

-

elektronica - microbewerking van elektronische componenten, snijden van dunne metaalfolies.

-

bouwindustrie - productie van structurele en machine-elementen.

-

reclame en design - gepersonaliseerde decoratieve elementen, snijden in hout, plexiglas of metaal.

Vanwege zijn veelzijdigheid en precisie wordt lasersnijden een onmisbaar hulpmiddel in de industrie, waardoor zelfs de meest complexe projecten kunnen worden uitgevoerd met ongeëvenaarde kwaliteit en herhaalbaarheid.

Lasergraveren en -markeren

Naast snijden maakt lasertechnologie ook graveren en markeren van materialen mogelijk. Dankzij hoge precisie en een contactloos proces vindt lasergraveren toepassingen in industriële productie, productidentificatie en productpersonalisatie. De laser kan permanente markeringen aanbrengen op metalen of kunststoffen, evenals glas of hout. Dit is uiterst nuttig in industrieën die seriële of decoratieve markering vereisen.

Hoeveel kost lasersnijden? Zijn lasersnijders duur?

De kosten van lasersnijden zijn afhankelijk van vele factoren, zoals de dikte en het type materiaal, de snijlengte en de complexiteit van het patroon. De prijsstelling van de service kan variëren afhankelijk van de gebruikte technologie voor verwerking, het laservermogen en het gebruikte beschermgas.

Deze kosten moeten ook worden beschouwd in de context van investering in lasersnijders. Professionele machines voor metaalbewerking (snijden van platen of profielen en buizen) zijn technologisch geavanceerde apparaten, waarvan de prijzen kunnen variëren van enkele honderdduizenden tot enkele miljoenen zloty's, afhankelijk van het laservermogen, het automatiseringsniveau en extra functies. Een gedetailleerde vergelijking van beschikbare lasersnijders is te vinden in onze: Gids voor lasersnijders.

Lees ook: Waar moet je op letten bij het kopen van een lasersnijder?

Lasersnijden - de toekomst van nauwkeurige materiaalbewerking

Lasersnijden is een geavanceerde technologie die de materiaalverwerkingsindustrie heeft gerevolutioneerd, vooral metaalbewerking. In tegenstelling tot klassieke mechanische bewerking, die gebruik maakt van snijgereedschappen en spaanbewerking, maakt de laser contactloos snijden mogelijk, waardoor de noodzaak van mechanische krachten wordt geëlimineerd en gereedschapsslijtage wordt verminderd. Dit maakt het mogelijk om extreem gladde randen te verkrijgen zonder bramen en de noodzaak van extra oppervlakteafwerking.

De toepassing van lasers in de industrie bestrijkt een breed scala aan sectoren, van automotive en luchtvaart tot elektronica en de productie van precisiecomponenten. De keuze van de juiste techniek en procesparameters zorgt voor uitstekende resultaten, en de dynamische ontwikkeling van lasertechnologie leidt tot verdere verbetering van de efficiëntie en kwaliteit van de verwerking. Moderne lasersystemen worden steeds energie-efficiënter en productiever, wat hun positie in de industrie alleen maar versterkt. In de loop der jaren kunnen we nog meer automatisering en integratie van lasers met intelligente besturingssystemen verwachten, wat verdere optimalisatie van productieprocessen mogelijk zal maken.

Bibliografie:

- Andrzej Klimpel, Theoretische basis van lasersnijden van metalen, "Welding Review", 6/2012, online toegang [31.01.2025] https://www.researchgate.net/publication/323326207_Podstawy_teoretyczne_ciecia_laserowego_metali

- Andrzej Klimpel, Lassen, verbinden en snijden van metalen: technologieën, WNT Uitgeverij, Warschau 1999.