A lézervágás az anyagfeldolgozás egyik legfejlettebb módszere. A vágás koncentrált lézersugár segítségével történik, amely lehetővé teszi még a legösszetettebb alakzatok precíz kivágását is. Ez a technológia lehetővé teszi mind fémek, mind nem fémes anyagok vágását. Az évek során ez a technológia jelentősen fejlődött, és most már számos iparágban dominál, beleértve az autóipart, a repülőgépipart, az elektronikát és az anyagmérnöki területeket. A lézervágók gyors és tiszta vágást tesznek lehetővé további feldolgozás szükségessége nélkül, így nemcsak hatékonyabbak, hanem hosszú távon gazdaságosabbak is.

A lézervágási technológia fejlődése

A hagyományos lézertechnológiák, mint a CO₂ lézerek, plazma és YAG, évekig uralták a piacot, de most egyre inkább felváltják őket a modern szállézerek. Ezen technológiák közötti fő különbségek a következők:

-

CO₂ lézerek - elsősorban nem fémes anyagok és egyes fémek vágására használják, összetett tükörrendszert igényelnek, magas üzemeltetési költségekkel és nagyobb energiafogyasztással járnak.

-

plazma lézerek - főként vastag anyagok vágására használják a nehéziparban, magas energiaigénnyel és az elemek utófeldolgozásával járnak.

-

YAG lézerek - az iparban precíziós alkalmazásokra használják, azonban hatékonyságuk alacsonyabb, mint a szállézerek esetében.

-

szállézerek - magasabb energiahatékonyság, sokoldalúság, pontosság és a feldolgozási folyamat sebessége, valamint alacsonyabb üzemeltetési költségek jellemzik.

A szállézer jelenleg a preferált opció számos ipari alkalmazásban, mert gyors és precíz vágást, alacsonyabb üzemeltetési költségeket és nagyobb tartósságot kínál.

A lézervágási folyamat mechanizmusa

A lézervágás egy összetett termikus folyamat, amelyben a lézersugár felmelegíti az anyagot az olvadás, a párolgás vagy az égés hőmérsékletére. Kulcsfontosságú elem a megfelelő segédgáz használata, amely támogatja az anyag eltávolítási folyamatát és befolyásolja az él minőségét. A vágási technikától függően a folyamat különböző fizikai jelenségeket használhat fel.

A lézervágás fizikai alapjai

A lézervágási folyamat során nagy energiájú lézersugarat juttatnak az anyagba, ami annak felmelegedését, olvadását, és egyes esetekben párolgását vagy égését okozza. Kulcsszerepet játszik itt az energia elnyelése a vágott elem felületén. A lézersugárzás elnyelési együtthatója függ az anyag típusától, a lézer hullámhosszától és a sugár beesési szögétől.

Az olyan fémek esetében, mint az alumínium vagy a réz, amelyeket magas visszaverődési együttható jellemez, nagyobb lézerteljesítmény szükséges a vágási folyamat hatékony elindításához. Ezzel szemben a szén- és rozsdamentes acélokat a lézerenergia jobb elnyelése jellemzi, ami megkönnyíti a feldolgozást.

Három alapvető lézervágási technika

A lézer paramétereitől, az anyag típusától és a várt hatásoktól függően három fő lézervágási technikát alkalmaznak. Mindegyik különbözik a működési mechanizmusában, és specifikus ipari körülmények között alkalmazzák.

-

Olvasztásos vágás - a vágási rés területén a fém megolvasztását, majd a folyékony fém eltávolítását jelenti segédgáz, pl. nitrogén vagy argon áramával. Ez a folyamat minimalizálja a vágott elem éleinek oxidációját, biztosítva a magas felületi minőséget.

-

Párologtatásos vágás - a lézersugár intenzív energiáját használja az anyag azonnali elpárologtatására. Az ennek eredményeként keletkező gázokat a vágógáz árama távolítja el a vágási résből.

-

Oxigénes vágás (exoterm) - ebben az esetben oxigént használnak segédgázként, amely exoterm reakcióba lép a fémmel, további hőenergiát biztosítva és felgyorsítva a vágási folyamatot. Ez a módszer különösen hatékony a szénacél vágására.

Milyen anyagokat lehet lézerrel vágni?

A lézervágás széles körben alkalmazható anyagok, mind fémek, mind nem fémek feldolgozásában. Nagy pontosságának és ismételhetőségének köszönhetően ez a folyamat lehetővé teszi olyan anyagok vágását, mint:

-

acéllemezek - mind szén-, mind rozsdamentes acél, ahol a lézer sima éleket biztosít további feldolgozás szükségessége nélkül.

Nézd meg: Lemezvágó FALCON

-

alumínium és ötvözetei - a magas visszaverődési együttható ellenére a megfelelően megválasztott paraméterek lehetővé teszik az alumínium precíz lézervágását.

-

sárgaréz és réz - a szállézerek lehetővé teszik a nagy visszaverő képességű anyagok vágását.

-

műanyagok - mint az akril, polikarbonát vagy polietilén, amelyek deformálódás veszélye nélkül feldolgozhatók.

-

fa és papír - a lézer rendkívül precíz vágást tesz lehetővé kartonból, rétegelt lemezből és más szerves anyagokból.

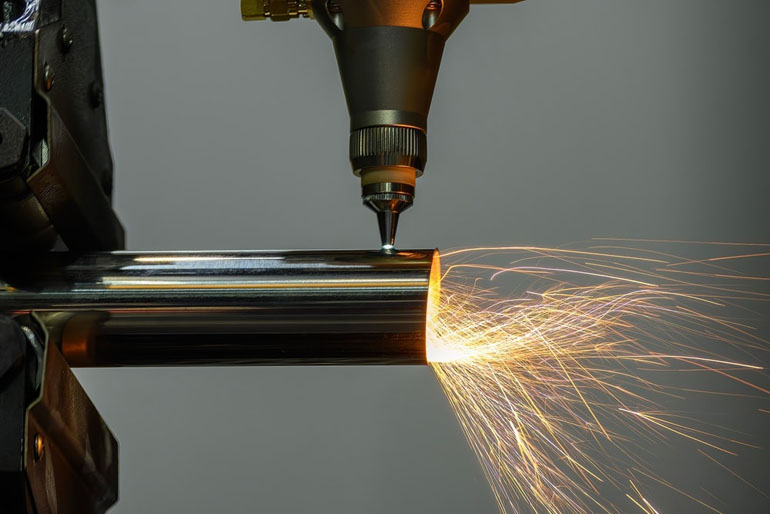

A lézertechnológia alkalmazásának köszönhetően lehetséges mind vékony fóliák, mind vastag fémlemezek vágása. A modern lézervágók különösen hatékonyak a lemezek, profilok és csövek feldolgozásában. A folyamat automatizálása és a fejlett CNC vezérlőrendszerek lehetővé teszik még a legösszetettebb alakzatok gyors és precíz vágását is.

Nézd meg: Cső- és profilvágó FALCON

A csövek és profilok lézervágása kivételes élminőséget és állandó precizitási szinten történő munkavégzést biztosít. Ezért ez egy olyan megoldás, amelyet a legmagasabb minőséget és gyártási ismételhetőséget igénylő iparágak választanak.

Plazmavágás - alternatíva a lézervágásra?

A plazmavágás egy másik népszerű fémfeldolgozási módszer, amely nagyon magas hőmérsékletű ionizált gázt használ az anyag megolvasztására és eltávolítására. A lézervágáshoz képest ez a technológia lehetővé teszi vastagabb anyagok vágását viszonylag alacsonyabb beruházási költségek mellett. Ez a folyamat különösen hatékony elektromosan vezető fémek esetében, ezért népszerű a nehéz- és szerkezeti iparban.

Előnyei ellenére a plazmavágásnak jelentős korlátai is vannak. Az élminőség alacsonyabb, mint a lézervágás esetében, ezért gyakran további feldolgozást igényel. A folyamat nagyobb hőhatásövezetet is generál, ami a feldolgozott anyag deformációjához vezethet. Ezen kívül a gáz és elektródák fogyasztása a plazmavágásnál sokkal magasabb, ami jelentősen növeli a hosszú távú üzemeltetési költségeket. Bár a plazma költséghatékonyabb választás lehet vastag lemezek vágására, a lézertechnológia pótolhatatlan marad mindenhol, ahol a pontosság, az ismételhetőség és az anyagveszteség minimalizálása kulcsfontosságú.

A lézervágás kulcsfontosságú műszaki paraméterei

A feldolgozási folyamat optimális eredményeinek elérése és a lézertechnika teljes kihasználása érdekében több fontos paramétert kell figyelembe venni. A megfelelő beállítások lehetővé teszik olyan anyagok lézervágását, mint a rozsdamentes acél, alumínium vagy réz, miközben fenntartják a magas pontosságot és a nagy vágási sebességet. A lézervágás lehetővé teszi különböző anyagok feldolgozását hasonló méretparaméterekkel, miközben biztosítja a folyamat ismételhetőségét. Ennek köszönhetően hatékonyan vághatók mind vékony lemezek, mind vastagabb elemek az élminőség romlása nélkül. Íme a fontos lézervágási paraméterek:

-

lézer teljesítmény - meghatározza a különböző vastagságú anyagok vágási képességét. A nagyobb teljesítmény gyorsabb és hatékonyabb lézervágást tesz lehetővé vastag fémlemezek esetén.

-

lézer hullámhossz - befolyásolja az energia adott anyag általi elnyelését, ami kihat a folyamat hatékonyságára. Rozsdamentes acél és más erősen fényvisszaverő anyagok esetében a megfelelően megválasztott hullámhossz javítja a feldolgozás minőségét.

-

vágási sebesség - függ a lézer teljesítményétől, az anyag vastagságától és típusától. A megfelelő konfiguráció magas feldolgozási sebességet biztosít, minimalizálva a folyamat végrehajtási idejét.

-

segédgáz típusa - a megfelelő gáz (pl. nitrogén, argon, oxigén) kiválasztása befolyásolja a vágási él minőségét és a folyamat hatékonyságát. Rozsdamentes acél esetében gyakran nitrogént használnak az él oxidációjának megakadályozására.

-

lézer fókuszátmérő - minél kisebb, annál precízebb a vágás és annál keskenyebb a vágási rés. Ez kulcsfontosságú a nagy pontosságú összetett mintázatok esetében.

-

lézer működési mód - lehet folyamatos vagy impulzusos, ami fontos a precíz feldolgozási műveleteknél.

A lézervágás előnyei

A lézervágás számos előnyt kínál a hagyományos feldolgozási módszerekhez képest:

-

nagy pontosság - lehetővé teszi összetett alakzatok vágását minimális hibával.

-

sima élek - nincs szükség további mechanikai feldolgozásra.

-

nagy vágási sebesség - a feldolgozási idő csökkentése a hagyományos módszerekhez képest.

-

nincs szerszámkopás - a lézer nem igényel érintkezést az anyaggal, ezért kiküszöböli a mechanikai kopást.

-

hulladék minimalizálása - az anyag optimális felhasználása a precíz vágásnak köszönhetően.

A lézervágás alkalmazásai

A precíz és gyors vágási technika lehetővé teszi mind nagy szerkezeti elemek, mind mikroszkopikus méretű összetett részletek gyártását. A lézerparaméterek különböző anyagokhoz való igazításának lehetőségei miatt a lézervágás nélkülözhetetlen számos iparágban:

-

autóipar - autókarosszériák, motoralkatrészek, járműbelső elemek vágása.

-

repülőgép- és űripar - könnyűötvözetek és kompozit anyagok precíziós feldolgozása.

-

elektronika - elektronikai alkatrészek mikrofeldolgozása, vékony fémfóliák vágása.

-

építőipar - szerkezeti és gépelemek gyártása.

-

reklám és design - személyre szabott dekorációs elemek, fa, plexi vagy fém vágása.

Sokoldalúsága és pontossága miatt a lézervágás nélkülözhetetlen eszközzé válik az iparban, lehetővé téve még a legösszetettebb projektek megvalósítását is páratlan minőséggel és ismételhetőséggel.

Lézergravírozás és -jelölés

A vágás mellett a lézertechnológia lehetővé teszi az anyagok gravírozását és jelölését is. A nagy pontosságnak és az érintkezés nélküli folyamatnak köszönhetően a lézergravírozás alkalmazást talál az ipari gyártásban, a termékek azonosításában és a termékek személyre szabásában. A lézer képes tartós jelöléseket alkalmazni fémeken vagy műanyagokon, valamint üvegen vagy fán. Ez rendkívül hasznos a sorozatjelölést vagy dekoratív jelölést igénylő iparágakban.

Mennyibe kerül a lézervágás? Drágák a lézervágók?

A lézervágás költségei sok tényezőtől függnek, mint például az anyag vastagsága és típusa, a vágási hossz és a minta összetettsége. A szolgáltatás árazása változhat a feldolgozáshoz használt technológiától, a lézer teljesítményétől és a használt védőgáztól függően.

Ezeket a költségeket a lézervágókba történő beruházás kontextusában is érdemes figyelembe venni. A fémfeldolgozásra szolgáló professzionális gépek (lemezek vagy profilok és csövek vágására) technológiailag fejlett eszközök, amelyek árai a lézer teljesítményétől, az automatizálás szintjétől és a kiegészítő funkcióktól függően több százezer zlotytól több millió zlotyig terjedhetnek. A rendelkezésre álló lézervágók részletes összehasonlítása megtalálható a következő útmutatónkban: Útmutató a lézervágókhoz.

Olvasd el ezt is: Mire kell figyelni lézervágó vásárlásakor?

Lézervágás - a precíz anyagfeldolgozás jövője

A lézervágás egy fejlett technológia, amely forradalmasította az anyagfeldolgozó ipart, különösen a fémfeldolgozást. A klasszikus mechanikai feldolgozással ellentétben, amely vágószerszámokat és forgácsolást használ, a lézer lehetővé teszi az érintkezés nélküli vágást, kiküszöbölve a mechanikai erők szükségességét és csökkentve a szerszámkopást. Ez lehetővé teszi rendkívül sima élek elérését sorja és további felületkezelés szükségessége nélkül, ami nemcsak hatékonyabbá, hanem hosszú távon gazdaságosabbá is teszi.

A lézerek ipari alkalmazása széles körű ágazatokat ölel fel, az autóipartól és a repülőgépipartól kezdve az elektronikáig és a precíziós alkatrészek gyártásáig. A megfelelő technika és folyamatparaméterek megválasztása kiváló eredményeket tesz lehetővé, és a lézertechnológia dinamikus fejlődése a feldolgozás hatékonyságának és minőségének további javulásához vezet. A modern lézerrendszerek egyre energiahatékonyabbá és termelékenyebbé válnak, ami csak erősíti pozíciójukat az iparban. Az évek során még nagyobb automatizálásra és a lézerek intelligens vezérlőrendszerekkel való integrációjára számíthatunk, ami lehetővé teszi a gyártási folyamatok további optimalizálását.

Bibliográfia:

- Andrzej Klimpel, A fémek lézervágásának elméleti alapjai, "Hegesztési Szemle", 6/2012, online hozzáférés [31.01.2025] https://www.researchgate.net/publication/323326207_Podstawy_teoretyczne_ciecia_laserowego_metali

- Andrzej Klimpel, Fémek hegesztése, kötése és vágása: technológiák, WNT Kiadó, Varsó 1999.