Für viele Unternehmen ist es neben der Geschwindigkeit, die das Laserschweißen garantiert, auch wichtig, Qualitätsanforderungen zu erfüllen, die traditionelle Methoden wie WIG oder MIG/MAG oft nicht gewährleisten können. Zunehmend bestimmen diese Standards, ob Ihr Unternehmen einen Auftrag gewinnt oder ein Audit besteht. Erfahren Sie, was das Laserschweißen auszeichnet, wie die Schweißnaht aussieht, wie sie bewertet wird und wie ihre Zertifizierung abläuft. Dieses Wissen ermöglicht es Ihnen, Lasertechnologie sicher in der Produktion einzusetzen und abgelehnte Chargen zu vermeiden.

Schweißen vs. Schweißnaht - ein Unterschied, den es sich zu merken lohnt

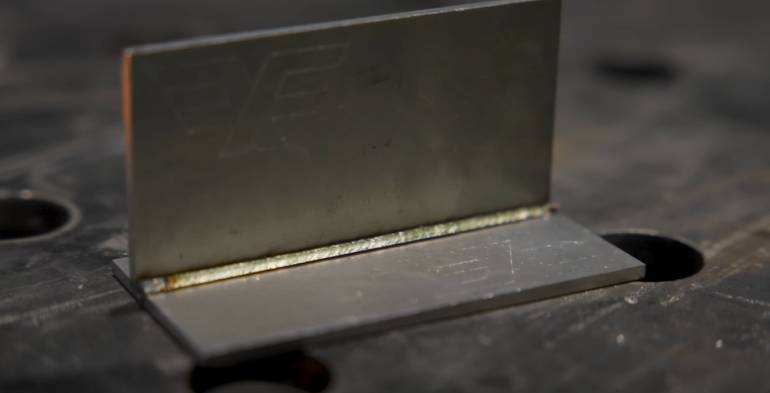

Schweißen ist der Prozess des Verbindens von Metallen. Eine Schweißnaht ist das Ergebnis dieses Prozesses, d.h. das geschmolzene und erstarrte Material, das die Verbindung bildet. Bei der Analyse des Laserschweißens reicht es nicht aus, über die Technologie zu sprechen; Sie müssen die Schweißnaht bewerten: ihre Form, Einschweißtiefe, Mikrostruktur und mechanischen Parameter. Es ist die Schweißnaht, die bestimmt, ob die Verbindung die Qualitätsstandards erfüllt.

Warum ist diese Unterscheidung wichtig?

Weil nicht die Prozessbeschreibung in die Qualitätsdokumentation und unter die Prüfung des Inspektors fällt, sondern die Schweißnaht selbst. Wenn sie die Standards nicht erfüllt, kann eine gesamte Produktionscharge abgelehnt werden, unabhängig davon, wie fortschrittlich die verwendete Schweißtechnologie war.

Möchten Sie mehr darüber erfahren, wie Sie den richtigen Laserschweißer für Ihre Bedürfnisse auswählen? Lesen Sie: Umfassender Leitfaden zu Laserschweißgeräten, wo Sie detaillierte Informationen zu verfügbaren Modellen und deren Anwendungen finden.

Wie schneidet eine Laserschweißnaht im Vergleich zu WIG, MIG/MAG ab?

-

Ein erfahrener WIG-Schweißer kann eine gleichmäßige, breite Schweißnaht mit einer ästhetischen, schuppigen Oberfläche erzielen, aber dieser Prozess erfordert enorme Präzision und ist sehr langsam.

-

MIG/MAG ermöglicht schnelleres Schweißen, aber die Naht ist breiter, mit mehr Spritzern und erfordert in der Regel eine Nachbehandlung.

-

Laser erzeugt dank seiner hohen Präzision eine schmale und tiefe Schweißnaht, die das Verbinden selbst komplexer Formen ermöglicht, ideal für Materialien wie Edelstahl oder anspruchsvolle Aluminiumlegierungen. Sie ist glatt, fast frei von Spritzern und muss in der Regel nicht mit einem separaten Gerät geschliffen oder das umliegende Material begradigt werden.

Der Hauptunterschied liegt in der kleinen Wärmeeinflusszone (WEZ). Beim Laserschweißen ist sie minimal, was zu weniger Verzug und Erhaltung der mechanischen Eigenschaften des Grundmaterials führt. Bei dünnen Blechen bedeutet dies die Möglichkeit, eine Schweißnaht ohne Risiko von Verzug oder Durchbrand zu erzielen.

Laserschweißen - wie unterscheidet sich der Prozess von WIG, MIG/MAG?

Im Gegensatz zum elektrischen Lichtbogen ist hier die Laserquelle punktuell eingebrachte Energie in Form eines fokussierten Lichtstrahls. Es gibt keinen Lichtbogen, keine Elektrode – es gibt einen Strahl, der mit einer Genauigkeit von Zehntelmillimetern gesteuert werden kann.

Was bedeutet das in der Praxis?

-

der Prozess ist berührungslos, wodurch viele menschliche Fehler, die bei manuellen Methoden auftreten, eliminiert werden,

-

er erfordert eine viel bessere Nahtvorbereitung: minimale Spalten und präzise Materialreinigung, Kanten müssen perfekt sauber sein, ohne Farbe und Oxide,

-

in den meisten Fällen wird die Schweißnaht autogen (ohne Zusatzwerkstoff) hergestellt, obwohl optional Schweißdraht verwendet werden kann, im Gegensatz zu MIG/MAG, wo er das grundlegende Füllmaterial ist,

-

Parameter (Leistung, Geschwindigkeit, Spotdurchmesser, Schutzgas) werden digital gesteuert, was Echtzeitkorrekturen ermöglicht und die Prozesswiederholbarkeit sicherstellt; dadurch kann nach dem Laden eines Programms fast jeder selbstständig mit dem Schweißen beginnen und konstant gute Ergebnisse erzielen.

Interessiert an der praktischen Anwendung des Laserschweißens? Sehen Sie: Handgeführter Laserschweißer Fanuci 5.0 PRO GenX – eine ideale Lösung für präzise Schweißarbeiten, die den Bedarf an Nachbehandlung minimiert.

Qualitätskontrolle und Zertifizierung von Laserschweißnähten

Laserschweißen zeichnet sich nicht nur im Erscheinungsbild aus, sondern auch in der Strenge der Kontrolle. Jede Schweißnaht muss Tests nach Standards bestehen, und der Prozess muss einer formellen Qualifizierung unterzogen werden.

Qualitätsprüfung

-

visuell (VT) – Bewertung des Nahtprofils, der Kontinuität, Abwesenheit von Kerben und Rissen,

-

Eindringprüfung (PT) – Erkennung von Oberflächenmikrorissen, besonders bei hochlegierten Materialien,

-

Röntgenprüfung (RT) – interne Kontrolle, Erkennung von Poren und mangelnder Durchschweißung,

-

Ultraschall (UT) – verwendet für dickere Schweißnähte.

Mechanische Tests

Im Rahmen der Technologiequalifizierung und Produktionsabnahme werden Tests durchgeführt:

-

Biegeprüfung,

-

Zugprüfung,

-

Schlagprüfung,

-

Härteprüfung (HV) in der Schweißnaht und Wärmeeinflusszone.

Schweißnahtqualitätsklassen im Schweißprozess

Die Normen PN-EN ISO 13919-1 (für Stahl) und 13919-2 (für Aluminium) definieren drei Stufen, wobei hohe Qualität genau durch Klassen bestimmt wird:

-

B – höchste Qualität, minimale Toleranzen für Defekte (z.B. Luftfahrt, Kernenergie),

-

C – Standardniveau für industrielle Konstruktionen,

-

D – erlaubt größere Nichtkonformitäten in weniger belasteten Konstruktionen.

Laser als Prozess ermöglicht oft das Erreichen der Klasse B, vorausgesetzt, dass Vorbereitung und Parameter richtig ausgewählt werden.

Möchten Sie erfahren, wie Sie höchste Präzision beim Laserschweißen erreichen können? Sehen Sie, wie präzises Laserschweißen mit Fanuci-Geräten Ihre Produktion revolutionieren kann.

Dokumente und Standards

Damit der Prozess anerkannt wird, sind folgende Dokumente unerlässlich:

-

WPS (Welding Procedure Specification) – Arbeitsplatzanweisung, die Schweißparameter definiert,

-

WPQR (Welding Procedure Qualification Record) – Dokument, das die Technologiequalifikation auf Basis von Musterprüfungen bestätigt.

Grundlegende Normen in diesem Bereich sind:

-

EN ISO 15614-11 – Laserschweißtechnologiequalifikation,

-

EN ISO 13919-1/2 – Schweißnahtqualitätsklassen,

-

EN ISO 9606-1/2 – Schweißer- und Bedienerqualifikation.

Ohne gültige WPQR- und WPS-Dokumente werden Laserschweißnähte beispielsweise von UDT-Inspektoren oder Klassifikationsgesellschaften nicht akzeptiert.

Zusammenfassung

Präzises Laserschweißen ermöglicht die Erstellung schmaler, glatter Schweißnähte, und die Sauberkeit des Prozesses und die Wiederholbarkeit machen es zu einer Technologie, die Standards in der Schweißindustrie revolutioniert. Die Lasertechnologie ermöglicht das Erreichen der höchsten Schweißnahtqualitätsklassen, d.h. Niveaus, die selbst in den anspruchsvollsten Branchen erwartet werden. Wenn Sie die Implementierung des Laserschweißens in Ihrem Unternehmen in Betracht ziehen und verstehen möchten, welche Standards, Verfahren und Tests für Ihre Produktion gelten werden, vereinbaren Sie eine kostenlose Beratung mit einem Experten.