Voor veel bedrijven is het, naast de snelheid die laserlassen garandeert, ook belangrijk om te voldoen aan kwaliteitseisen die traditionele methoden zoals TIG of MIG/MAG vaak niet kunnen garanderen. Steeds vaker bepalen deze normen of uw bedrijf een contract wint of een audit doorstaat. Ontdek wat laserlassen onderscheidt, hoe de las eruitziet, hoe deze wordt beoordeeld en hoe de certificering verloopt. Deze kennis stelt u in staat om lasertechnologie veilig in de productie te implementeren en afgekeurde partijen te voorkomen.

Lassen vs. Las - een verschil dat het onthouden waard is

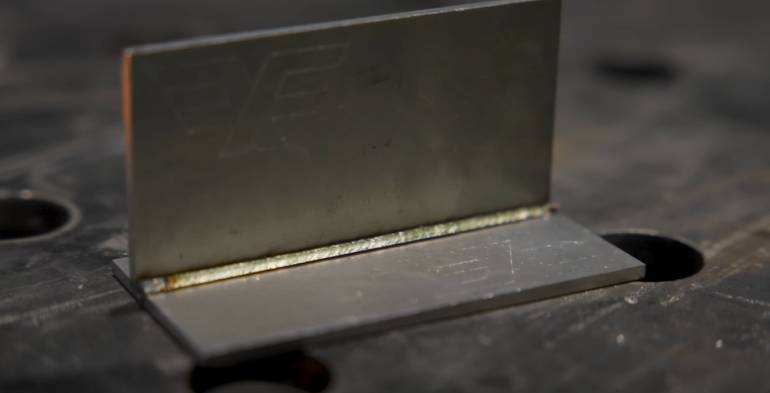

Lassen is het proces van het verbinden van metalen. Een las is het resultaat van dit proces, d.w.z. het gesmolten en gestolde materiaal dat de verbinding vormt. Bij het analyseren van laserlassen is het niet voldoende om over technologie te praten; u moet de las evalueren: de vorm, penetratiediepte, microstructuur en mechanische parameters. Het is de las die bepaalt of de verbinding aan de kwaliteitsnormen zal voldoen.

Waarom is dit onderscheid belangrijk?

Omdat niet de procesbeschrijving in de kwaliteitsdocumentatie en onder de loep van de inspecteur komt, maar de las zelf. Als deze niet aan de normen voldoet, kan een hele productiepartij worden afgekeurd, ongeacht hoe geavanceerd de gebruikte lastechnologie was.

Wilt u meer weten over hoe u de juiste laserlasser voor uw behoeften kiest? Lees: Uitgebreide gids voor laserlassers, waar u gedetailleerde informatie vindt over beschikbare modellen en hun toepassingen.

Hoe verhoudt een laserlas zich tot TIG, MIG/MAG?

-

Een ervaren TIG-lasser kan een gelijkmatige, brede las bereiken met een esthetisch, schubachtig oppervlak, maar dit proces vereist enorme precisie en is zeer traag.

-

MIG/MAG maakt sneller lassen mogelijk, maar de las is breder, met meer spatten en vereist meestal een nabehandeling.

-

Laser creëert dankzij de hoge precisie een smalle en diepe las, waardoor zelfs complexe vormen kunnen worden verbonden die ideaal zijn voor materialen zoals roestvrij staal of veeleisende aluminiumlegeringen. Het is glad, bijna vrij van spatten en heeft meestal geen slijpen met een apart apparaat of rechtzetten van het omringende materiaal nodig.

Het belangrijkste verschil is de kleine warmtebeïnvloede zone (HAZ). Bij laserlassen is deze minimaal, wat zich vertaalt in minder vervorming en behoud van de mechanische eigenschappen van het basismateriaal. Voor dunne platen betekent dit de mogelijkheid om een las te bereiken zonder risico op kromtrekken of doorbranden.

Laserlassen - hoe verschilt het proces van TIG, MIG/MAG?

In tegenstelling tot de elektrische boog is hier de laserbron energie die puntsgewijs wordt ingebracht, in de vorm van een gefocuste lichtbundel. Er is geen boog, geen elektrode - er is een bundel die met een nauwkeurigheid tot op tienden van een millimeter kan worden bestuurd.

Wat betekent dit in de praktijk?

-

het proces is contactloos, waardoor veel menselijke fouten die aanwezig zijn bij handmatige methoden worden geëlimineerd,

-

het vereist veel betere voorbereiding van de verbinding: minimale openingen en nauwkeurige materiaalreiniging, randen moeten perfect schoon zijn, zonder verf en oxiden,

-

in de meeste gevallen wordt de las autogeen gemaakt (zonder toevoegmateriaal), hoewel lasdraad optioneel kan worden gebruikt, in tegenstelling tot MIG/MAG waar het het basisvulmateriaal is,

-

parameters (vermogen, snelheid, spotdiameter, beschermgas) worden digitaal bestuurd, waardoor real-time correctie en procesherhaalbaarheid worden gegarandeerd; hierdoor kan na het laden van een programma bijna iedereen zelfstandig beginnen met lassen en consequent goede resultaten behalen.

Geïnteresseerd in praktische toepassing van laserlassen? Bekijk: Handheld laserlasser Fanuci 5.0 PRO GenX - een ideale oplossing voor precisielaswerk die de behoefte aan eindbehandeling minimaliseert.

Kwaliteitscontrole en certificering van laserlassen

Laserlassen onderscheidt zich niet alleen in uiterlijk, maar ook in de strengheid van controle. Elke las moet tests volgens normen doorstaan, en het proces moet een formele kwalificatie ondergaan.

Kwaliteitstesten

-

visueel (VT) - evaluatie van het vooraanzicht profiel, continuïteit, afwezigheid van ondersnijdingen en scheuren,

-

penetrant (PT) - detectie van oppervlakte microscheuren, vooral in hooglegering materialen,

-

radiografisch (RT) - interne controle, detectie van poriën en gebrek aan penetratie,

-

ultrasoon (UT) - gebruikt voor dikkere lassen.

Mechanische tests

Als onderdeel van technologiekwalificatie en productieacceptatie worden tests uitgevoerd:

-

buigen,

-

trekken,

-

impact,

-

hardheidstest (HV) in de las en warmtebeïnvloede zone.

Laskwaliteitsklassen in het lasproces

Normen PN-EN ISO 13919-1 (voor staal) en 13919-2 (voor aluminium) definiëren drie niveaus, waarbij hoge kwaliteit precies wordt bepaald door klassen:

-

B - hoogste kwaliteit, minimale toleranties voor defecten (bijv. luchtvaart, kernenergie),

-

C - standaardniveau voor industriële constructies,

-

D - staat grotere afwijkingen toe in minder belaste constructies.

Laser als proces maakt het vaak mogelijk om klasse B te bereiken, mits voorbereiding en parameters goed zijn geselecteerd.

Wilt u leren hoe u de hoogste precisie in laserlassen kunt bereiken? Zie hoe precisie laserlassen met Fanuci-apparatuur uw productie kan revolutioneren.

Documenten en normen

Voor erkenning van het proces zijn de volgende zaken essentieel:

-

WPS (Welding Procedure Specification) - werkplekinstructie die lasparameters definieert,

-

WPQR (Welding Procedure Qualification Record) - document dat technologiekwalificatie bevestigt op basis van monstertesten.

Basisnormen op dit gebied zijn:

-

EN ISO 15614-11 - kwalificatie van laserlastechnologie,

-

EN ISO 13919-1/2 - laskwaliteitsklassen,

-

EN ISO 9606-1/2 - kwalificatie van lasser en operator.

Zonder geldige WPQR- en WPS-documenten worden laserlassen niet geaccepteerd, bijvoorbeeld door UDT-inspecteurs of classificatiebureaus.

Samenvatting

Precisie laserlassen maakt het mogelijk om smalle, gladde lassen te creëren, en de zuiverheid van het proces en de herhaalbaarheid maken het een technologie die de normen in de lasindustrie revolutioneert. Lasertechnologie maakt het mogelijk om de hoogste laskwaliteitsklassen te bereiken, d.w.z. niveaus die zelfs in de meest veeleisende industrieën worden verwacht. Als u overweegt om laserlassen in uw bedrijf te implementeren en wilt begrijpen welke normen, procedures en tests van toepassing zullen zijn op uw productie, plan dan een gratis consult met een expert.