多くの企業にとって、レーザー溶接が保証するスピードだけでなく、TIGやMIG/MAGなどの従来の方法では保証できないことが多い品質要件を満たすことも重要です。これらの基準は、あなたの会社が契約を獲得できるか、監査に合格できるかを決定することがますます増えています。レーザー溶接の特徴、溶接部の外観、その評価方法、認証プロセスについて確認してください。この知識により、生産にレーザー技術を安全に導入し、不良バッチを回避することができます。

溶接と溶接部 - 覚えておく価値のある違い

溶接は金属を接合するプロセスです。溶接部はこのプロセスの結果、つまり溶融して固まった材料が形成する接合部です。レーザー溶接を分析する際には、技術について話すだけでは不十分です。溶接部の形状、浸透深さ、微細構造、機械的パラメータを評価する必要があります。品質基準を満たすかどうかを決定するのは溶接部です。

なぜこの区別が重要なのか?

品質文書や検査官の精査の対象となるのはプロセスの説明ではなく、溶接部そのものだからです。溶接部が基準を満たさない場合、使用された溶接技術がどれほど高度であっても、生産バッチ全体が拒否される可能性があります。

あなたのニーズに合った適切なレーザー溶接機の選び方についてもっと知りたいですか?レーザー溶接機の総合ガイドをお読みください。利用可能なモデルとその用途に関する詳細情報が見つかります。

レーザー溶接部はTIG、MIG/MAGとどう比較されるか?

-

経験豊富なTIG溶接工は、美しいうろこ状の表面を持つ均一で幅広い溶接部を実現できますが、このプロセスは非常に高い精度を必要とし、非常に遅いです。

-

MIG/MAGはより速い溶接を可能にしますが、溶接部は幅広く、スパッタが多く、通常は仕上げ処理が必要です。

-

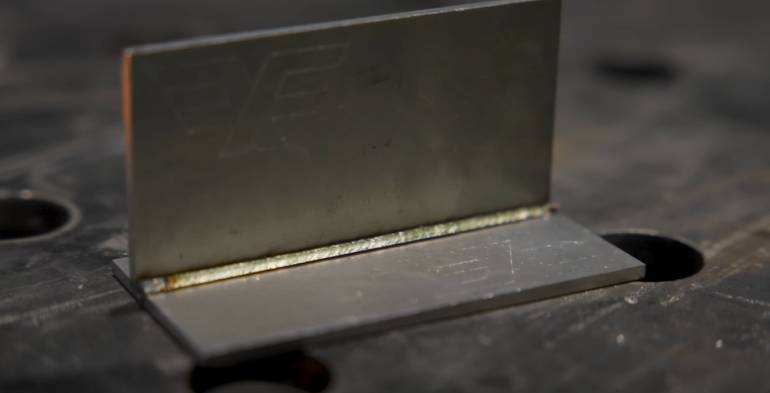

レーザーは高い精度のおかげで、狭く深い溶接部を作り出し、ステンレス鋼や要求の厳しいアルミニウム合金などの材料に最適な複雑な形状の接合も可能にします。滑らかでほとんどスパッタがなく、通常は別の装置での研磨や周囲の材料の矯正が必要ありません。

主な違いは熱影響部(HAZ)が小さいことです。レーザー溶接では最小限であり、これは歪みが少なく、母材の機械的特性が保持されることを意味します。薄板の場合、これは反りや焼け抜けのリスクなしに溶接を実現できる可能性を意味します。

レーザー溶接 - プロセスはTIG、MIG/MAGとどう違うのか?

電気アークとは異なり、ここではレーザー源は集束光ビームの形で点状に導入されるエネルギーです。アークはなく、電極もなく、0.1ミリメートルの精度で制御できるビームがあります。

これは実際にはどういう意味ですか?

-

プロセスは非接触であり、手動方法に存在する多くの人的エラーを排除します。

-

はるかに良い接合部の準備が必要です:最小限のギャップと正確な材料洗浄、エッジは塗料や酸化物のない完全にきれいな状態でなければなりません。

-

ほとんどの場合、溶接は自己発生的(充填材なし)に行われますが、オプションで溶接ワイヤを使用することもできます。これはMIG/MAGでは基本的な充填材であるのとは異なります。

-

パラメータ(電力、速度、スポット径、シールドガス)はデジタルで制御され、リアルタイムの修正とプロセスの再現性を確保します。これにより、プログラムをロードした後、ほぼ誰でも独立して溶接を開始し、一貫して良い結果を得ることができます。

レーザー溶接の実用的な応用に興味がありますか?ハンドヘルドレーザー溶接機Fanuci 5.0 PRO GenXをチェックしてください - 最終処理の必要性を最小限に抑える精密溶接作業に最適なソリューションです。

レーザー溶接部の品質管理と認証

レーザー溶接は外観だけでなく、管理の厳格さでも際立っています。すべての溶接部は基準に従ってテストに合格する必要があり、プロセスは正式な資格認定を受ける必要があります。

品質テスト

-

目視検査(VT) - 表面プロファイル、連続性、アンダーカットやひび割れの不在の評価

-

浸透探傷検査(PT) - 特に高合金材料における表面微小亀裂の検出

-

放射線検査(RT) - 内部管理、気孔や浸透不足の検出

-

超音波検査(UT) - より厚い溶接部に使用

機械的試験

技術資格認定と生産受け入れの一環として、次のテストが実施されます:

-

曲げ試験

-

引張試験

-

衝撃試験

-

溶接部と熱影響部の硬度試験(HV)

溶接プロセスにおける溶接品質クラス

規格PN-EN ISO 13919-1(鋼用)と13919-2(アルミニウム用)は3つのレベルを定義しており、高品質は次のクラスによって正確に決定されます:

-

B - 最高品質、欠陥に対する最小限の許容範囲(例:航空、原子力)

-

C - 産業構造物の標準レベル

-

D - 負荷の少ない構造物でより大きな不適合を許容

レーザーはプロセスとして、準備とパラメータが適切に選択されていれば、クラスBを達成することが多いです。

レーザー溶接で最高の精度を達成する方法を学びたいですか?精密レーザー溶接がFanuci機器を使用してあなたの生産をどのように革新できるかをご覧ください。

文書と規格

プロセスが認められるためには、以下が不可欠です:

-

WPS(溶接施工仕様書) - 溶接パラメータを定義するワークステーション指示書

-

WPQR(溶接施工資格認定記録) - サンプルテストに基づく技術資格認定を確認する文書

この分野の基本規格は:

-

EN ISO 15614-11 - レーザー溶接技術資格認定

-

EN ISO 13919-1/2 - 溶接品質クラス

-

EN ISO 9606-1/2 - 溶接工とオペレーターの資格認定

有効なWPQRとWPS文書がなければ、レーザー溶接部は例えばUDT検査官や分類協会によって受け入れられません。

まとめ

精密レーザー溶接は狭く滑らかな溶接部を作り出すことを可能にし、プロセスの清潔さと再現性は溶接業界の基準を革新する技術となっています。レーザー技術は最高の溶接品質クラス、つまり最も要求の厳しい産業でさえ期待されるレベルを達成することを可能にします。あなたの会社でレーザー溶接の導入を検討していて、あなたの生産にどのような基準、手順、テストが適用されるかを理解したい場合は、専門家との無料相談をスケジュールしてください。