Laserleikkaus on yksi kehittyneimmistä materiaalinkäsittelymenetelmistä. Leikkaus suoritetaan keskitetyllä lasersäteellä, mikä mahdollistaa jopa monimutkaisimpien muotojen tarkan leikkaamisen. Tämä teknologia mahdollistaa sekä metallien että ei-metallisten materiaalien leikkaamisen. Vuosien mittaan tämä teknologia on kehittynyt merkittävästi ja hallitsee nyt monia teollisuuden aloja, mukaan lukien autoteollisuus, ilmailu, elektroniikka ja materiaalitekniikka. Laserleikkurit mahdollistavat nopean ja puhtaan leikkauksen ilman lisäkäsittelyn tarvetta, mikä tekee niistä paitsi tehokkaampia myös taloudellisia pitkällä aikavälillä.

Laserleikkausteknologian kehitys

Perinteiset laserteknologiat, kuten CO₂-laserit, plasma ja YAG, ovat hallinneet markkinoita vuosia, mutta nyt ne korvautuvat yhä enemmän moderneilla kuitulasereilla. Näiden teknologioiden pääerot ovat:

-

CO₂-laserit - käytetään pääasiassa ei-metallisten materiaalien ja joidenkin metallien leikkaamiseen, vaativat monimutkaisen peilijärjestelmän, korkeat käyttökustannukset ja suuremman energiankulutuksen.

-

plasmalaserit - käytetään pääasiassa paksujen materiaalien leikkaamiseen raskaassa teollisuudessa, vaativat korkean energiantarpeen ja elementtien jälkikäsittelyä.

-

YAG-laserit - käytetään teollisuudessa tarkkuussovelluksiin, mutta niiden tehokkuus on alhaisempi kuin kuitulasereilla.

-

kuitulaserit - ominaisuuksina korkeampi energiatehokkuus, monipuolisuus, tarkkuus ja käsittelyprosessin nopeus sekä alhaisemmat käyttökustannukset.

Kuitulaser on tällä hetkellä suosittu vaihtoehto monissa teollisissa sovelluksissa, koska se tarjoaa nopean ja tarkan leikkauksen, alhaisemmat käyttökustannukset ja suuremman kestävyyden.

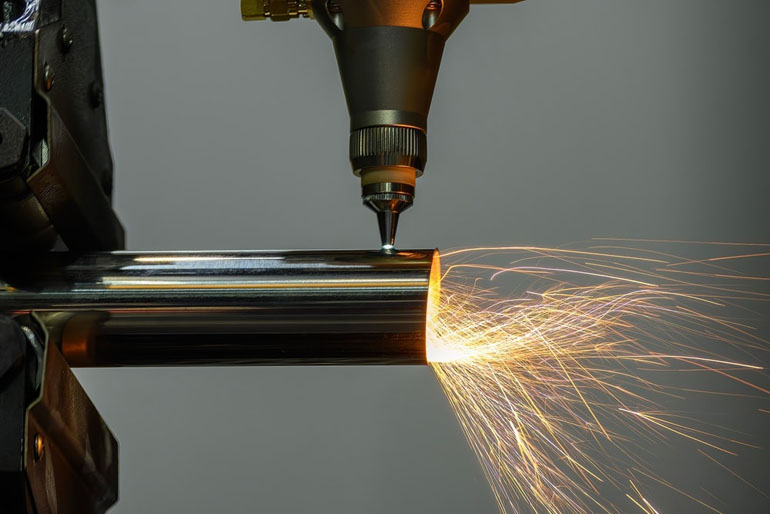

Laserleikkausprosessin mekanismi

Laserleikkaus on monimutkainen terminen prosessi, jossa lasersäde kuumentaa materiaalin sulamislämpötilaan, höyrystymiseen tai palamiseen. Keskeinen elementti on sopivan apukaasun käyttö, joka tukee materiaalin poistoprosessia ja vaikuttaa reunan laatuun. Leikkaustekniikasta riippuen prosessissa voidaan hyödyntää erilaisia fysikaalisia ilmiöitä.

Laserleikkauksen fysikaaliset perusteet

Laserleikkausprosessissa korkeaenerginen lasersäde kohdistetaan materiaaliin, mikä aiheuttaa sen kuumenemisen, sulamisen ja joissakin tapauksissa myös höyrystymisen tai palamisen. Keskeinen rooli on energian absorboitumisella leikattavan elementin pintaan. Lasersäteilyn absorptiokerroin riippuu materiaalityypistä, laserin aallonpituudesta ja säteen tulokulmasta.

Metallien kuten alumiinin tai kuparin tapauksessa, joilla on korkea heijastuskerroin, on tarpeen käyttää korkeampaa lasertehoa leikkausprosessin tehokkaaseen aloittamiseen. Toisaalta hiili- ja ruostumattomilla teräksillä on parempi laserienergian absorptio, mikä helpottaa käsittelyä.

Kolme peruslaserleikkaustekniikkaa

Laserparametreista, materiaalityypistä ja odotetuista vaikutuksista riippuen käytetään kolmea päälaserleikkaustekniikkaa. Jokainen eroaa toimintamekanismiltaan ja niitä sovelletaan tietyissä teollisuusolosuhteissa.

-

Sulattava leikkaus - sisältää metallin sulattamisen leikkausraon alueella, ja sitten nestemäisen metallin poistamisen apukaasuvirralla, esim. typellä tai argonilla. Tämä prosessi minimoi leikattavan elementin reunojen hapettumisen, varmistaen korkean pinnanlaadun.

-

Höyrystävä leikkaus - käyttää lasersäteen voimakasta energiaa materiaalin välittömään höyrystämiseen. Tämän prosessin seurauksena syntyvät kaasut poistetaan leikkausraosta leikkauskaasuvirralla.

-

Happileikkaus (eksoterminen) - tässä tapauksessa happea käytetään apukaasuna, joka reagoi eksotermisesti metallin kanssa, tuottaen lisää lämpöenergiaa ja nopeuttaen leikkausprosessia. Tämä menetelmä on erityisen tehokas hiiliteräksen leikkaamiseen.

Mitä materiaaleja voidaan leikata laserilla?

Laserleikkausta käytetään monenlaisten materiaalien käsittelyyn, sekä metallisten että ei-metallisten. Korkean tarkkuuden ja toistettavuuden ansiosta tällä prosessilla voidaan leikata materiaaleja kuten:

-

teräslevyt - sekä hiili- että ruostumaton teräs, joissa laser tuottaa sileät reunat ilman lisäkäsittelyn tarvetta.

Katso: Ohutlevyleikkuri FALCON

-

alumiini ja sen seokset - korkeasta heijastuskertoimesta huolimatta sopivasti valitut parametrit mahdollistavat alumiinin tarkan laserleikkauksen.

-

messinki ja kupari - kuitulaserit mahdollistavat erittäin heijastavien materiaalien leikkaamisen.

-

muovit - kuten akryyli, polykarbonaatti tai polyeteeni, joita voidaan käsitellä ilman muodonmuutoksen riskiä.

-

puu ja paperi - laser mahdollistaa äärimmäisen tarkan kartongin, vanerin ja muiden orgaanisten materiaalien leikkaamisen.

Laserteknologian ansiosta on mahdollista leikata sekä ohuita kalvoja että paksuja metallilevyjä. Modernit laserleikkurit ovat erityisen tehokkaita levyjen, profiilien ja putkien käsittelyssä. Prosessin automatisointi ja kehittyneet CNC-ohjausjärjestelmät mahdollistavat nopean ja tarkan leikkauksen jopa monimutkaisimmissa muodoissa.

Katso: Putki- ja profiilileikkuri FALCON

Putkien ja profiilien laserleikkaus takaa poikkeuksellisen reunalaadun ja kyvyn työskennellä jatkuvalla tarkkuustasolla. Siksi se on ratkaisu, jonka valitsevat teollisuudenalat, jotka vaativat korkeinta laatua ja tuotannon toistettavuutta.

Plasmaleikkaus - vaihtoehto laserleikkaukselle?

Plasmaleikkaus on toinen suosittu metallin käsittelymenetelmä, joka käyttää ionisoitua kaasua erittäin korkeassa lämpötilassa materiaalin sulattamiseen ja poistamiseen. Laserleikkaukseen verrattuna tämä teknologia tarjoaa mahdollisuuden leikata paksumpia materiaaleja suhteellisen alhaisemmilla investointikustannuksilla. Tämä prosessi on erityisen tehokas sähköä johtaville metalleille, minkä vuoksi se on suosittu raskaassa ja rakenteellisessa teollisuudessa.

Eduistaan huolimatta plasmaleikkauksella on myös merkittäviä rajoituksia. Reunan laatu on alhaisempi kuin laserleikkauksessa, joten se vaatii usein lisäkäsittelyä. Prosessi tuottaa myös suuremman lämpövaikutusalueen, mikä voi johtaa käsiteltävän materiaalin muodonmuutoksiin. Lisäksi kaasun ja elektrodien kulutus plasmaleikkauksessa on paljon korkeampi, mikä lisää merkittävästi käyttökustannuksia pitkällä aikavälillä. Vaikka plasma voi olla kustannustehokkaampi valinta paksujen levyjen leikkaamiseen, laserteknologia pysyy korvaamattomana kaikkialla, missä tarkkuus, toistettavuus ja materiaalihävikin minimointi ovat ratkaisevia.

Laserleikkauksen keskeiset tekniset parametrit

Käsittelyprosessin optimaalisten tulosten saavuttamiseksi ja lasertekniikan täydelliseksi hyödyntämiseksi on huomioitava useita tärkeitä parametreja. Asianmukaiset asetukset mahdollistavat materiaalien kuten ruostumattoman teräksen, alumiinin tai kuparin laserleikkauksen säilyttäen korkean tarkkuuden ja leikkausnopeuden. Laserleikkaus mahdollistaa erilaisten materiaalien käsittelyn samanlaisilla mitoitusparametreilla, varmistaen prosessin toistettavuuden. Tämän ansiosta on mahdollista leikata tehokkaasti sekä ohuita levyjä että paksumpia elementtejä menettämättä reunan laatua. Tässä tärkeitä laserleikkausparametreja:

-

laserteho - määrittää kyvyn leikata eri paksuisia materiaaleja. Korkeampi teho mahdollistaa nopeamman ja tehokkaamman paksujen metallilevyjen laserleikkauksen.

-

laserin aallonpituus - vaikuttaa tietyn materiaalin energian absorptioon, mikä vaikuttaa prosessin tehokkuuteen. Ruostumattoman teräksen ja muiden erittäin heijastavien materiaalien tapauksessa sopivasti valittu aallonpituus parantaa käsittelyn laatua.

-

leikkausnopeus - riippuu lasertehosta, paksuudesta ja materiaalityypistä. Oikea konfiguraatio takaa korkean käsittelynopeuden, minimoiden prosessin toteutusajan.

-

apukaasun tyyppi - sopivan kaasun valinta (esim. typpi, argon, happi) vaikuttaa leikkausreunan laatuun ja prosessin tehokkuuteen. Ruostumattoman teräksen tapauksessa käytetään usein typpeä estämään reunan hapettumista.

-

laserin fokuksen halkaisija - mitä pienempi se on, sitä tarkempi leikkaus ja kapeampi leikkausrako. Tämä on ratkaisevaa monimutkaisille kuvioille, joilta vaaditaan korkeaa tarkkuutta.

-

laserin toimintatila - voi olla jatkuva tai pulssitettu, mikä on tärkeää tarkoissa käsittelytoimenpiteissä.

Laserleikkauksen edut

Laserleikkaus tarjoaa monia etuja verrattuna perinteisiin käsittelymenetelmiin:

-

korkea tarkkuus - mahdollistaa monimutkaisten muotojen leikkaamisen minimaalisella virheellä.

-

sileät reunat - ei tarvetta jatkokäsittelyyn mekaanisesti.

-

korkea leikkausnopeus - käsittelyajan vähentäminen verrattuna perinteisiin menetelmiin.

-

ei työkalun kulumista - laser ei vaadi kosketusta materiaaliin, joten se eliminoi mekaanisen kulumisen.

-

jätteen minimointi - materiaalin optimaalinen käyttö tarkan leikkauksen ansiosta.

Laserleikkauksen sovellukset

Tarkka ja nopea leikkaustekniikka mahdollistaa sekä suurten rakenteellisten elementtien että monimutkaisten mikroskooppisten yksityiskohtien tuotannon. Laserparametrien säätömahdollisuuksien ansiosta eri materiaaleihin laserleikkaus on korvaamaton monilla teollisuudenaloilla:

-

autoteollisuus - auton korien, moottorin osien, ajoneuvon sisäosien leikkaaminen.

-

ilmailu ja avaruus - kevytseosten ja komposiittimateriaalien tarkkuuskäsittely.

-

elektroniikka - elektronisten komponenttien mikrokäsittely, ohuiden metallifolioiden leikkaaminen.

-

rakennusteollisuus - rakenne- ja kone-elementtien tuotanto.

-

mainonta ja suunnittelu - yksilölliset koriste-elementit, leikkaus puuhun, pleksilasiin tai metalliin.

Monipuolisuutensa ja tarkkuutensa ansiosta laserleikkauksesta on tulossa korvaamaton työkalu teollisuudessa, mahdollistaen jopa monimutkaisimpien projektien toteuttamisen vertaansa vailla olevalla laadulla ja toistettavuudella.

Laserkaiverrus ja -merkintä

Leikkauksen lisäksi laserteknologia mahdollistaa myös materiaalien kaiverruksen ja merkinnän. Korkean tarkkuuden ja kosketuksettoman prosessin ansiosta laserkaiverrus löytää sovelluksia teollisessa tuotannossa, tuotteiden tunnistamisessa ja tuotteiden personoinnissa. Laserilla voidaan tehdä pysyviä merkintöjä metalleihin tai muoveihin, sekä lasiin tai puuhun. Tämä on erittäin hyödyllistä teollisuudenaloilla, jotka vaativat sarjamerkintää tai koristeellista merkintää.

Kuinka paljon laserleikkaus maksaa? Ovatko laserleikkurit kalliita?

Laserleikkauksen kustannukset riippuvat monista tekijöistä, kuten materiaalin paksuudesta ja tyypistä, leikkauspituudesta ja kuvion monimutkaisuudesta. Palvelun hinnoittelu voi vaihdella käytetyn käsittelyteknologian, lasertehon ja käytetyn suojakaasun mukaan.

Nämä kustannukset tulisi myös huomioida laserleikkureihin investoitaessa. Ammattimaiset metallin käsittelykoneet (levyjen tai profiilien ja putkien leikkaus) ovat teknologisesti kehittyneitä laitteita, joiden hinnat voivat vaihdella sadoista tuhansista useisiin miljooniin złotyihin, riippuen lasertehosta, automaatiotasosta ja lisätoiminnoista. Yksityiskohtainen vertailu saatavilla olevista laserleikkureista löytyy: Opas laserleikkureihin.

Lue myös: Mihin kiinnittää huomiota laserleikkuria ostettaessa?

Laserleikkaus - tarkan materiaalinkäsittelyn tulevaisuus

Laserleikkaus on edistynyt teknologia, joka on mullistanut materiaalinkäsittelyteollisuuden, erityisesti metallinkäsittelyn. Toisin kuin klassinen mekaaninen käsittely, joka käyttää leikkaustyökaluja ja lastukäsittelyä, laser mahdollistaa kosketuksettoman leikkauksen, eliminoiden mekaanisten voimien tarpeen ja vähentäen työkalujen kulumista. Tämä mahdollistaa erittäin sileiden reunojen saamisen ilman purseita ja tarvetta lisäpintakäsittelyyn.

Laserien soveltaminen teollisuudessa kattaa laajan valikoiman sektoreita, autoteollisuudesta ja ilmailusta elektroniikkaan ja tarkkuuskomponenttien tuotantoon. Sopivan tekniikan ja prosessiparametrien valinta mahdollistaa erinomaiset tulokset, ja laserteknologian dynaaminen kehitys johtaa käsittelyn tehokkuuden ja laadun jatkuvaan parantumiseen. Modernit laserjärjestelmät ovat yhä energiatehokkaampia ja tuottavampia, mikä vain vahvistaa niiden asemaa teollisuudessa. Vuosien mittaan voimme odottaa vielä suurempaa automaatiota ja laserien integrointia älykkäisiin ohjausjärjestelmiin, mikä mahdollistaa tuotantoprosessien entistä paremman optimoinnin.

Kirjallisuus:

- Andrzej Klimpel, Metallien laserleikkauksen teoreettiset perusteet, "Hitsauskatsaus", 6/2012, verkkopääsy [31.01.2025] https://www.researchgate.net/publication/323326207_Podstawy_teoretyczne_ciecia_laserowego_metali

- Andrzej Klimpel, Metallien hitsaus, liimaus ja leikkaus: teknologiat, WNT-kustantamo, Varsova 1999.