Aktuelle Marktherausforderungen – vom Personalmangel über wachsende Anforderungen an die Produktionsflexibilität bis hin zur Notwendigkeit, nachhaltige Praktiken zu implementieren – machen die Suche nach neuen, effizienten Lösungen in der Metallverarbeitung zu einer Priorität für jedes Unternehmen. Genau in diesem Kontext entsteht Industrie 5.0 – ein Konzept, das die Denkweise über Produktion neu definiert und konkrete Lösungen für Ihre Anlage bietet.

Evolution der Industrie 4.0

Das Konzept der Industrie 4.0 erschien erstmals 2011 in Deutschland und konzentrierte sich auf die Digitalisierung und Automatisierung von Produktionsprozessen. Es umfasste die weitverbreitete Anwendung von Technologien wie Cloud Computing, Big-Data-Analyse, maschinelles Lernen, Roboter und das Internet der Dinge (IoT). Die vierte industrielle Revolution zielte darauf ab, höhere Effizienz und Produktivität zu erreichen, indem die physische Welt der Maschinen mit der virtuellen Welt des Internets und der Informationstechnologien verbunden wurde.

Jedoch, wie bei jeder Revolution, zeigten sich auch Mängel. Industrie 4.0 vernachlässigte weitgehend den menschlichen Faktor und die ökologischen und sozialen Folgen der Massenautomatisierung. Genau diese Aspekte bilden die Grundlage für ein neues Paradigma – Industrie 5.0.

Industrie 5.0 ist keine völlig neue Revolution, sondern vielmehr eine Evolution und Fortsetzung der digitalen Transformation. Sie konzentriert sich auf die Integration von Mensch und Maschine, um Effizienz und Innovation zu steigern und gleichzeitig die Stärkung sozialer und ökologischer Werte zu betonen. Das bedeutet, dass moderne Technologien nicht nur die Produktivität steigern, sondern auch die Lebensqualität der Arbeitnehmer verbessern und für nachhaltige Entwicklung sorgen sollten.

Industrie 5.0 vs. Industrie 4.0: Wesentliche Unterschiede

Das Verständnis dieser Unterschiede ist entscheidend für Unternehmen in der Metallverarbeitungsindustrie, die weitere Investitionen planen. Industrie 5.0 bietet eine deutlich breitere Perspektive und konkrete Lösungen für Ihre aktuellen Herausforderungen bei technologischen Innovationen.

Mensch im Mittelpunkt: Synergie mit Technologie und die Rolle von Cobots

In der Industrie 4.0 gab es das Bestreben, die menschliche Rolle im Produktionsprozess zu minimieren und körperliche Arbeit durch Maschinen und Computer zu ersetzen. Das Ergebnis war die Vernachlässigung der Auswirkungen der Automatisierung auf das Humankapital, die Bedrohung des Beschäftigungsniveaus und die Übersehung des einzigartigen menschlichen Beitrags zur hochwertigen Produktion.

Industrie 5.0 ändert diesen Ansatz radikal, indem sie den Menschen wieder in den Mittelpunkt stellt und den menschlichen Aspekt in der modernen Produktion betont. Es wird erkannt, dass menschliche Erfahrung, Wissen und Fähigkeiten grundlegende Ressourcen sind, die langfristige Wettbewerbsvorteile sichern. Das Ziel ist es, eine Synergie zwischen Mensch und Maschine zu erreichen, bei der die Technologie die menschliche Arbeit unterstützt und verbessert, anstatt sie zu ersetzen.

Cobots (kollaborative Roboter) spielen hier eine Schlüsselrolle, die für die direkte, physische Interaktion mit Menschen in derselben Arbeitsumgebung konzipiert sind. Im Gegensatz zu traditionellen Industrierobotern automatisieren Cobots repetitive, belastende und gefährliche Aktivitäten, wie lange, einfache Schweißnähte, mit einer Präzision, die manuell nicht erreicht werden kann. Dies ermöglicht es den Arbeitern, sich auf komplexere Aufgaben zu konzentrieren, wie das Entwerfen von Prozessen und Produkten, Problemlösung, Organisation, Planung oder Kundenservice. Dies führt zu erhöhter Effizienz und Qualität, da die Maschine Fehler und Ermüdung bei Routineaktivitäten eliminiert, während Menschen Nuancen korrigieren und sich um spezifische Kundenanforderungen kümmern. Sie müssen sich keine Sorgen machen, dass eine neue Maschine Ihren Spezialisten die Arbeitsplätze wegnimmt – stattdessen wird sie ihnen ermöglichen, sich auf das Wichtigste zu konzentrieren und sie noch effizienter zu machen.

Nachhaltige Entwicklung: Reduzierung des CO2-Fußabdrucks und Ressourceneffizienz

In der Ära der Industrie 4.0 wurden Umwelt- und soziale Fragen oft übersehen. In den letzten Jahren jedoch, angesichts wachsender ökologischer Probleme, ist nachhaltige Entwicklung zu einer Priorität geworden.

Industrie 5.0 integriert soziale und ökologische Fragen mit Geschäftsprozessen, basierend auf drei Hauptsäulen: nachhaltige Entwicklung, Widerstandsfähigkeit und Menschenorientierung. Sie zielt darauf ab, sicherzustellen, dass die Industrie eine viel geringere Auswirkung auf die Umwelt haben wird, indem Abfall reduziert, eine Kreislaufwirtschaft unterstützt, Materialien wiederverwendet und weniger Energie auf ökologischere Weise verbraucht wird.

Für Ihre Anlage in der Metallverarbeitungsindustrie bedeutet dies konkrete Vorteile in Bezug auf die Optimierung von Produktionsprozessen und Umweltschutz. Nachhaltige Industrie 5.0-Technologien fördern die Optimierung des Energie- und Materialverbrauchs, was sich in reale finanzielle Einsparungen und die Einhaltung wachsender ökologischer Anforderungen übersetzt. Intelligente Steuerungssysteme können die Energie- und Rohstoffkosten erheblich reduzieren, die einen erheblichen Teil der Ausgaben in der polnischen Metallindustrie ausmachen, dank Einsparungen, die aus besserem Ressourcenmanagement resultieren. Ein Beispiel könnte ein Faserlaser mit automatischem Standby-Modus zwischen den Schnitten sein, der den Stromverbrauch um mehrere Dutzend Prozent reduziert und erneuerbare Energiequellen in der Anlage unterstützt. Weniger Materialabfall – durch Optimierung von Verschachtelungen oder Reduzierung von Defekten – bedeutet bessere Rentabilität und passt in die Idee einer Kreislaufwirtschaft und der Begrenzung negativer Umweltauswirkungen.

Moderne Lasertechnologien sind ein hervorragendes Beispiel für energieeffiziente Lösungen im Geiste der Industrie 5.0. Laserbearbeitung von Metallblechen mit den neuesten Fasersystemen ermöglicht eine erhebliche Reduzierung des Energieverbrauchs bei gleichzeitiger Steigerung der Präzision und Schneideffizienz.

Widerstandsfähigkeit gegen Herausforderungen: Flexibilität der Lieferkette und Cybersicherheit

Die aktuellen geopolitischen und wirtschaftlichen Realitäten haben gezeigt, wie entscheidend die Widerstandsfähigkeit von Unternehmen gegenüber plötzlichen Herausforderungen ist. Industrie 5.0 adressiert diesen Bedarf direkt und strebt danach, die Flexibilität der Lieferkette zu erhöhen und die Cybersicherheit im Produktionsprozess zu stärken.

In der Industrie 4.0 machte die weitverbreitete Verbindung von Produktionsmaschinen mit dem Internet (IoT) im Rahmen der Prozessdigitalisierung sie zu potenziellen Zielen von Cyberangriffen und setzte Unternehmen dem Verlust strategischer Daten und der Destabilisierung von Prozessen aus. Industrie 5.0 betont, dass Sicherheit und Datenschutz zentrale Herausforderungen sind. Dies umfasst nicht nur den Schutz vor Hackern, sondern auch die Sorge um Privatsphäre und Selbstbestimmung der Arbeitnehmer angesichts digitaler Überwachung im Kontext sozialer Prioritäten. Für Ihre Anlage bedeutet dies die Notwendigkeit, Geräte und Systeme zu wählen, die fortschrittliche Datenschutzstrategien bieten.

Die Implementierung von Industrie 5.0-Technologien stattet ein Unternehmen mit der Fähigkeit aus, schnell auf Marktveränderungen zu reagieren und sich an individuelle Kundenbedürfnisse anzupassen. Unternehmen mit flexiblen Produktionslinien und fortschrittlicher Datenanalyse können leichter die Produktion auf neue Produkte umstellen, Angebote für Kunden personalisieren oder mit plötzlichen Unterbrechungen der Lieferkette umgehen. Wenn die Nachfrage nach einer bestimmten Metallkomponente steigt oder eine Möglichkeit für Prototyping für einen neuen Kunden auftaucht, ist eine Fabrik, die im Geiste der Industrie 5.0 arbeitet, in der Lage, innerhalb von Stunden umzurüsten und Pläne anzupassen, während Wettbewerber zurückbleiben. Diese geschäftliche Agilität ist heute von unschätzbarem Wert.

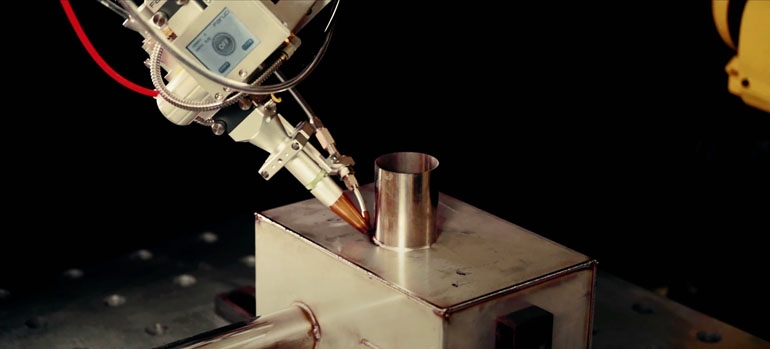

Cobots – Mensch-Maschine-Zusammenarbeit

Cobots, oder kollaborative Roboter, sind eines der greifbarsten Beispiele dafür, wie Industrie 5.0 den Alltag in Produktionsanlagen verändert. Dies sind Roboter, die für die direkte Zusammenarbeit mit Menschen im selben Arbeitsbereich konzipiert sind, ohne die Notwendigkeit separater Sicherheitsbarrieren, dank fortschrittlicher Sensorsysteme.

Ihre Rolle in der Metallverarbeitung ist unschätzbar:

-

Entlastung der Arbeiter: Cobots führen belastende, repetitive und gefährliche Aktivitäten durch, wie lange Schweißnähte oder Maschinenbedienung, und entlasten das menschliche Personal von körperlicher Arbeit.

-

Erhöhte Präzision und Effizienz: Während ein Cobot Aufgaben ausführt, die wiederholte Präzision erfordern, wie Schweißen, kann sich ein menschlicher Schweißer auf die Vorbereitung des nächsten Elements, Qualitätskontrolle oder Schweißkosmetik konzentrieren, was die Produktionseffizienz erheblich beeinflusst. Diese Rollenverteilung verbessert sowohl die Effizienz als auch die Qualität und minimiert Fehler und Ermüdung, die aus Routineaktivitäten resultieren.

-

Veränderung der Arbeitsart: Cobots ersetzen keine Arbeiter, sondern verändern die Art ihrer Aufgaben und ermöglichen eine effektive Ausbildung in neuen Bereichen. Anstatt körperlich anspruchsvoller Operationen kann sich das Personal auf die Programmierung von Cobots, Prozessüberwachung, Technologieverbesserung oder kreativere Aufgaben konzentrieren.

-

Erhöhte Sicherheit: Dank eingebauter Sensoren können Cobots Bewegungen und menschliche Präsenz in ihrer Umgebung erkennen, was eine sichere Koexistenz an einem gemeinsamen Arbeitsplatz ermöglicht.

Solche integrierten Systeme repräsentieren die Quintessenz der Industrie 5.0-Philosophie, die Automatisierungspräzision mit Flexibilität der Anpassung an verschiedene Aufgaben kombiniert. Prüfen Sie: Fanuc 5.0 Schlüsselfertiger Schweißroboter und sehen Sie, wie moderne Lösungen Schweißprozesse in Ihrer Anlage revolutionieren können.

Infolgedessen bieten Cobots eine Antwort auf das Problem des Mangels an qualifizierten körperlichen Arbeitern und helfen auch, das Fachwissen älterer Mitarbeiter zu bewahren, Lücken zu füllen und das Arbeitsprofil zu einem wertvolleren zu verändern.

Industrie 5.0-Technologien, die die Metallverarbeitung verändern

Industrie 5.0 basiert auf fortschrittlichen Technologien, die fortschrittliche Technologien aus der Industrie 4.0 mit einem neuen Konzept kombinieren, das auf Menschen und nachhaltige Ziele ausgerichtet ist. Hier ist, wie spezifische Lösungen die Metallverarbeitung in Ihrem Unternehmen revolutionieren können:

Automatisierung und Robotisierung: Eine neue Ära der Präzision und Effizienz

In der Ära der Industrie 5.0 geht die Automatisierung über den einfachen Ersatz menschlicher Arbeit hinaus und wird zu einem Werkzeug, um beispiellose Präzision und Effizienz zu erreichen und gleichzeitig Menschen innerhalb innovativer Lösungen zu unterstützen.

-

Cobots: Wie bereits erwähnt, sind sie die Quintessenz dieser neuen Ära, die direkte, sichere Mensch-Maschine-Zusammenarbeit ermöglichen und Arbeiter von monotonen oder gefährlichen Aufgaben in der Metallverarbeitung entlasten, wie Laden/Entladen, Schweißen oder Polieren.

-

Digitale Zwillinge: Dies sind virtuelle Modelle Ihrer Maschinen, Produktionslinien oder ganzen Hallen, die deren Betrieb in einem Computer widerspiegeln und für die Optimierung entscheidend sind. In der Metallindustrie kann ein digitaler Zwilling die Arbeit Ihres CNC-Bearbeitungszentrums, Schweißroboters oder Ihrer Laserzelle simulieren.

Praktische Anwendung: Dank dessen können Ingenieure Prozesse auf einem Computerbildschirm innerhalb virtueller Werkstätten testen und optimieren – Kollisionen überprüfen, Schneid-/Schweißparameter auswählen, Operationen planen – ohne das Risiko, die reale Produktion zu stoppen. Eine solche Simulation ermöglicht es, Fehler und Engpässe zu erkennen, bevor sie physisch auftreten, was die Zeit für die Einführung neuer Prozesse verkürzt und Materialverluste reduziert. Das ist genau dieses "Ooooh großartig!", das Innovation beschleunigt und Experimentkosten reduziert. -

Künstliche Intelligenz (KI) in der Prozessanalyse: KI spielt eine doppelte Rolle: Erstens analysiert sie riesige Mengen an Produktionsdaten (Temperaturen, Vibrationen, Maschinenleistung, Zykluszeiten, Qualitätsinspektionsergebnisse usw.) im Rahmen fortschrittlicher Datenanalyse und zieht daraus Schlussfolgerungen, die mit bloßem Auge unsichtbar sind; zweitens unterstützt sie automatische Entscheidungsfindung auf operativer Ebene.

Spezifische Beispiele in der Metallverarbeitung: KI kann den Produktionsplan für eine bestimmte Schicht optimieren, unter Berücksichtigung von Änderungen in Auftragsprioritäten und Rohstoffverfügbarkeit – etwas, das ein Planer früher in einigen Stunden erledigt hat, kann ein Algorithmus jetzt in wenigen Minuten dank Integration mit IT-Systemen tun. Eine weitere Anwendung sind KI-basierte Sichtsysteme zur Qualitätskontrolle von Schweißnähten oder Kanten nach dem Laserschneiden: Eine Kamera scannt Details in Echtzeit, und ein neuronales Netzwerk erkennt fehlerhafte Schweißnähte oder Verformungen viel schneller als ein Inspektor, lehnt fehlerhafte Stücke ab oder signalisiert die Notwendigkeit, Prozessparameter zu korrigieren und technische Probleme zu lösen.

Praktischer Weg: Viele dieser KI-Lösungen sind bereits als Module für bestehende MES/ERP-Systeme oder als Cloud-Service-Lösungen verfügbar, was ihre Implementierung selbst in traditionellen Fabriken durch einen neuen Ansatz zur Technologie erleichtert.

Diagnostik und Überwachung: Ausfallvorhersage und Ressourcenoptimierung

Der Schlüssel zur Steigerung der Produktionseffizienz ist die Minimierung ungeplanter Ausfallzeiten. Hier kommen Diagnostik und Überwachung im Geiste der Industrie 5.0 zu Hilfe.

-

Prädiktive Wartung: Datenanalyse, Sensoren und prädiktive Algorithmen werden verwendet, um Momente vorherzusagen, in denen Geräte möglicherweise Wartung oder Reparatur unter Verwendung energieeffizienter Lösungen benötigen. Dies trägt zur Minimierung von Ausfallzeiten während der Produktion und zur Optimierung der Effizienz bei. Digitale Zwillinge, die mit IoT-Daten von Maschinen verbunden sind, können kontinuierlich ihren Zustand analysieren und Ausfälle vorhersagen, z.B. durch Erkennung zunehmender Spindelvibrationen, die auf Lagerverschleiß hinweisen, und Planung des Austauschs zu einem günstigen Zeitpunkt im Rahmen eines nachhaltigen Ansatzes zur Wartung. Dank dessen können Sie den Service planen, wenn er für Ihren Zeitplan am wenigsten invasiv ist, anstatt auf plötzliche Ausfälle zu reagieren.

-

KI in der Optimierung des Ressourcenverbrauchs: Künstliche Intelligenz analysiert nicht nur Qualitätsdaten, sondern unterstützt auch die Bedarfsvorhersage und optimale Ressourcennutzung im Kontext der Steigerung der Wettbewerbsfähigkeit. Durch Analyse von Auftragstrends, Lagerbeständen und Maschineneffizienz kann KI beispielsweise empfehlen, den Blechproduktionsplan zu ändern, um Überproduktion von Abfall oder Ausfallzeiten zu vermeiden, wodurch Energiespeicherung und Ressourcenoptimierung unterstützt werden. Dies ermöglicht ein besseres Kostenmanagement und eine nachhaltigere Produktion.

Intelligente Intralogistik: Flussoptimierung und Ressourcenmanagement

Effiziente Intralogistik ist der Blutkreislauf jeder Produktionsanlage. Industrie 5.0 bietet Werkzeuge, die den Fluss von Materialien und Informationen schneller und effizienter machen durch die Nutzung intelligenter Netzwerke.

-

Internet der Dinge (IoT): Dies sind Geräte, die mit einer Reihe von Sensoren ausgestattet sind, die Daten erfassen und untereinander austauschen können, ohne menschliche Beteiligung im Rahmen der Maschinenintegration. Die Implementierung von IoT in Ihrer Anlage wird eine effizientere Ausführung von Produktionsprozessen und eine effektivere Gerätenutzung ermöglichen. Denken Sie an intelligente Lager, die selbst Lagerbestände überwachen, oder Maschinen, die miteinander kommunizieren, um die Verarbeitungssequenz im Rahmen nachhaltiger Lösungen zu optimieren.

-

Big-Data-Analyse: Große Datenmengen sind wertvolle Informationsquellen, und Technologie ermöglicht die Einführung fortschrittlicher Analysesysteme. Ihre Analyse ermöglicht ein effizienteres Prozessmanagement, schafft systematische Datenbanken, die ein vollständiges Bild von Leistung und Arbeitsrhythmus geben. Sie können Engpässe identifizieren, Transportwege innerhalb der Anlage optimieren und präziser planen.

-

Automatisierung des internen Transports: Obwohl Quellen sich nicht auf Intralogistik in der Metallverarbeitung konzentrieren, erwähnen sie autonome Lieferroboter und die Möglichkeit, KI für effizientes Inventar- und Liefermanagement im Kontext der Zusammenarbeit mit Geschäftspartnern zu nutzen. In der Praxis bedeutet dies, dass autonome Fahrzeuge (AGV) sich in Ihrer Anlage bewegen können, unabhängig Details zwischen Arbeitsstationen transportieren, ohne Arbeiter zu engagieren, und erweiterte Realität im Logistikmanagement unterstützen. Dies entlastet Menschen und minimiert das Risiko von Transportfehlern.

Industrie 5.0 in der Praxis: Beispiele aus polnischen Anlagen

Die polnische Metallverarbeitungsindustrie steht vor einer einzigartigen Chance, das Potenzial der Industrie 5.0 zu nutzen.

-

Wachsende Robotisierung: Polen gewinnt an Bedeutung in der Robotik, mit einer zunehmenden Anzahl von Robotern, die in der Industrie eingesetzt werden, einschließlich Automobil und Fertigung. Dieser Trend überträgt sich natürlich auf die Metallverarbeitung, wo Präzision und Wiederholbarkeit von Robotern äußerst wertvoll sind.

-

Digitalisierung und Automatisierung in Zahlen: Studien polnischer Unternehmen zeigten bereits 2019, dass ein großer Teil der Unternehmen ERP-Software nutzt (65,7%) und Cloud Computing einsetzt (31,9%) im Rahmen der Prozessdigitalisierung. Darüber hinaus erwarben 12,6% Big Data, und 5,2% nutzten ihre Analysen. Unter Unternehmen, die Maschinen und Geräte herstellen, stellten 9% Maschinen her, die in direktem Kontakt mit Menschen arbeiten können, und 7,1% statteten sie mit zusätzlichen Sensorsystemen aus. Dies zeigt, dass die Grundlagen für Industrie 5.0 in Polen bereits existieren.

-

Produktionspersonalisierung: Bereits 17,5% der befragten polnischen Unternehmen ermöglichten es Kunden, Bestellungen individuell über eine Website oder Anwendung zusammenzustellen. Wichtig ist, dass 2% Produktionslinien hatten, die solche personalisierten Bestellungen automatisch ohne menschliche Beteiligung verarbeiteten und in Auftrag gaben. In der Metallverarbeitungsindustrie bedeutet dies die Möglichkeit einer schnellen und effizienten Anpassung der Produktion an sehr spezifische Kundenanforderungen, was auf dem heutigen Markt entscheidend ist.

-

Vorteile aus Implementierungen: Polnische Unternehmen, die bereits in Industrie 4.0-Technologien (die die Grundlage von 5.0 sind) investiert haben, verzeichnen erhebliche Vorteile dank Einsparungen, die aus der Prozessoptimierung resultieren. Big-Data-Analyse und künstliche Intelligenz übersetzen sich in Produktivitätswachstum, Kostenreduzierung, Verbesserung der Qualität und Datensicherheit. Unternehmen, die erhöhte Ausgaben für diese Technologien verzeichneten, zeigten höhere Wettbewerbsfähigkeitsbewertungen sowohl national als auch global. Dies ist ein klares Signal, dass Investitionen in intelligente Technologien reale, messbare Ergebnisse bringen.

Diese Beispiele zeigen, dass Industrie 5.0 keine ferne Vision ist, sondern ein realer Entwicklungspfad für polnische Unternehmen in der Metallverarbeitungsindustrie, der konkrete Verbesserungen bringt und die Effizienz steigert.

Herausforderungen und Perspektiven für die polnische Industrie im Kontext der Industrie 5.0

Die Implementierung von Industrie 5.0 ist ein komplexer Prozess, der sowohl erhebliche Herausforderungen als auch vielversprechende Perspektiven für die polnische Industrie mit sich bringt. Ein bewusster Ansatz zu beiden Aspekten ist entscheidend.

Herausforderungen:

-

Mangel an qualifiziertem Humankapital und die Notwendigkeit der Umschulung: Dies ist paradoxerweise die größte Herausforderung und gleichzeitig ein Impuls für Veränderung. Polen, das mit der Alterung der Bevölkerung kämpft, steht vor einem prognostizierten Rückgang des Arbeitsangebots um mehr als 1/3 bis 2070. Bereits heute gibt es einen Mangel an qualifizierten körperlichen Arbeitern und Ingenieuren. Die Implementierung neuer Technologien erfordert neue Fähigkeiten – digitale, technische und weiche, und massive Höherqualifizierung und Umschulung sind notwendig. Viele Manager verstehen KI-Konzepte immer noch nicht, was Implementierungen zurückhält.

-

Implementierungs- und Wartungskosten: Die Einführung fortschrittlicher KI-Systeme, Robotik und digitaler Zwillinge erfordert erhebliche Investitionen. Viele Unternehmen nennen hohe Kosten als Grund dafür, KI oder IoT nicht zu nutzen.

-

Datensicherheit und Cyber-Bedrohungen: Zunehmende Systemintegration und Verbindung von Maschinen mit dem Internet (IoT) macht strategische Produktionsdaten anfällig für Cyberangriffe. Bedenken hinsichtlich der Datensicherheit werden oft als Gründe dafür genannt, Cloud Computing oder das Internet der Dinge nicht zu nutzen. Neue berufliche Risiken betreffen auch Sicherheit und Ergonomie in der Mensch-Roboter-Interaktion und Fragen der Privatsphäre und Selbstbestimmung angesichts digitaler Überwachung.

-

Mitarbeiterakzeptanz und Bedenken: Menschen erleben oft Angst vor neuen Technologien aufgrund von Unkenntnis ihrer Fähigkeiten. Mangel an Unternehmensbemühungen, Menschen mit neuen Technologien vertraut zu machen und integrierte Arbeit zu fördern, kann in Zukunft Widerstand verursachen. In der Industrie 5.0 sind sozialer Dialog und Mitarbeiterengagement entscheidend, damit digitale Lösungen die menschliche Arbeit unterstützen und nicht ersetzen.

-

Sicherstellung der KI-Ethik und Vermeidung von Voreingenommenheit: Die Entwicklung von KI erfordert Prinzipien wie Transparenz, Fairness und Schadensvermeidung. Es muss auf Gleichbehandlung und Beseitigung von Voreingenommenheit in Trainingsdaten geachtet werden, damit Technologien keine Stereotypen oder Ungleichheiten verstärken.

Perspektiven und Chancen:

-

Dramatische Verbesserung der Effizienz und Qualität: Die Kombination von Automatisierung mit Intelligenz (KI) und menschlicher Kreativität führt zu signifikantem Produktivitätswachstum, besserer Produktqualität und reduziertem Risiko von Fehlern und Ausfallzeiten. Für die Metallverarbeitung bedeutet dies mehr geschnittene oder geschweißte Komponenten pro Schicht, praktisch keine Maßabweichungen und verbesserte Produkthaltbarkeit dank Prozesswiederholbarkeit.

-

Größere Flexibilität und Innovationsfähigkeit: Frühe Implementierung von Industrie 5.0-Technologien stattet Unternehmen mit der Fähigkeit aus, schnell auf Marktveränderungen zu reagieren, Angebote zu personalisieren und mit Unterbrechungen der Lieferkette umzugehen. Digitale Werkzeuge ermöglichen das Testen neuer Ideen (z.B. neue Konstruktionen oder Materialverbindungstechniken) ohne Störung der aktuellen Produktion.

-

Bessere Ressourcennutzung und nachhaltige Entwicklung: Intelligente Systeme optimieren Energie- und Materialverbrauch, was zu realen Einsparungen und Einhaltung wachsender Umweltanforderungen führt. Unternehmen, die sich an Umweltstandards anpassen, werden Strafen vermeiden, die Gunst von Geschäftspartnern gewinnen und für Investoren und junge Talente attraktiver werden.

-

Steigerung der Attraktivität der Industrie für junge Generationen: Industrie 5.0 kann die Produktion für junge und ältere Menschen attraktiver machen, was dazu beitragen wird, das Problem des Mangels an qualifiziertem Humankapital zu lösen und Fachwissen zu bewahren.

-

Regierungs- und EU-Unterstützung: Die Europäische Kommission hat Industrie 5.0 formell als Schlüsselschritt in Richtung nachhaltiger und inklusiver industrieller Entwicklung vorgestellt. Es gibt und entwickeln sich Programme, die Innovation und Entwicklung unterstützen. Europäische Politiken wie der Green Deal oder die EU-Industriestrategie bieten Rahmenbedingungen für die Vision der Industrie 5.0.

-

Zusammenarbeit und sozialer Dialog: Mitarbeiterbeteiligung und sozialer Dialog sind entscheidend für die Nutzung der Chancen der Industrie 5.0, was Engagement auf allen Ebenen erfordert. Öffentlich-private Partnerschaften und Zusammenarbeit zwischen Universitäten und Unternehmen sind notwendig für die Entwicklung von Bildungswerkzeugen, Programmen und den Austausch guter Praktiken.

Zusammenfassend, obwohl der Weg zur vollständigen Implementierung der Industrie 5.0 in Polen erhebliche Anstrengungen und Investitionen erfordern wird, insbesondere in der Entwicklung des Humankapitals und der Infrastruktur, sind die angebotenen Vorteile in Bezug auf Effizienz, Widerstandsfähigkeit und nachhaltige Entwicklung von unschätzbarem Wert.

Industrie 5.0 – die Zukunft der Effizienz und Nachhaltigkeit in der Metallverarbeitung

Für jeden, der nach neuen Metallverarbeitungsgeräten sucht, die Prozesse rationalisieren und die Produktionseffizienz steigern werden, ist Industrie 5.0 mehr als nur ein trendiger Slogan – es ist eine reale Antwort auf zeitgenössische Marktherausforderungen. Es ist ein qualitativer Durchbruch in der polnischen Metallverarbeitungsindustrie, der es ermöglicht, die Kraft der Technologie mit dem unersetzlichen Wert menschlicher Erfahrung und Kreativität zu kombinieren.

Dies ist keine Revolution, die ausschließlich darauf abzielt, Menschen durch Maschinen zu ersetzen. Im Gegenteil, Industrie 5.0 stellt den Menschen in den Mittelpunkt, erkennt seine Rolle bei Innovation und Problemlösung an und behandelt Technologie – von Cobots über digitale Zwillinge bis hin zu künstlicher Intelligenz – als ein Werkzeug, das seine Fähigkeiten unterstützt und verbessert.

Der Weg zur vollständigen Implementierung der Industrie 5.0 ist anspruchsvoll – sowohl technisch als auch organisatorisch – jedoch sind die Vorteile in Bezug auf höhere Produktivität, bessere Anpassungsfähigkeit und dauerhafte Wettbewerbsfähigkeit von unschätzbarem Wert. Unternehmen, die jetzt beginnen, menschliches Potenzial mit den neuesten Technologien zu kombinieren, werden den Status von Führern erlangen und heute Fabriken der Zukunft schaffen.

Möchten Sie prüfen, wie Industrie 5.0-Technologien Ihre Produktion revolutionieren können? Planen Sie eine kostenlose Beratung und entdecken Sie, welche Lösungen – von Cobots bis KI – für Ihre Anlage am besten geeignet sind. Unsere Experten werden Ihre Prozesse analysieren und konkrete Vorteile aufzeigen, die Sie erreichen können.

Bibliographie

-

EUR-Lex. (2025). Information und Mitteilungen (C/2025/108). Amtsblatt der Europäischen Union. https://eur-lex.europa.eu/legal-content/PL/TXT/PDF/?uri=OJ%3AC_202500108

-

Statistics Poland. (2023). Industrie 4.0 in Polen. Abschlussbericht. https://stat.gov.pl/files/gfx/portalinformacyjny/pl/defaultaktualnosci/6337/13/1/1/raport_koncowy_przemysl_4.0.pdf

-

Ślusarczyk, B. (Ed.). (2023). Horizonte der künstlichen Intelligenz und Industrie 5.0. WSB Academy. https://wsb.edu.pl/files/news/13476/sk_horyzonty_sztucznej_inteligencji_a_przemysl_50_ebook_1403.pdf

-

Kaczmar-Kolny, E., & Pośpiech, W. (2022). Analyse der Auswirkungen der Digitalisierung auf das Organisationsmanagement. Wissenschaftliche Arbeiten der Abteilung für Informatik in der Industrie. https://kip.ubb.edu.pl/download/.../04_kaczmar_kolny_ewa_pospiech_wojciech_analiza.pdf

-

Hamera, A. (2024). Die Rolle der Benutzererfahrung in der Ära der Industrie 5.0. Unternehmensmanagement, 27(2), 7–15.