Eine Faserlaserschneidmaschine ist eine Investition, die die Effizienz Ihrer Produktion grundlegend verändern kann. Wo viele Schneidmethoden versagen – aufgrund begrenzter Präzision, hoher Betriebskosten oder Werkzeugverschleiß – tritt der Faserlaser mit voller Kraft ein: schneller, präziser und günstiger. Dank des kontaktlosen Laserschneidprozesses, minimaler Wärmeeinwirkung und der Fähigkeit, selbst komplexeste Formen zu schneiden, ist der Faserlaser zum Standard in der Produktion geworden. In diesem Artikel zeigen wir, warum diese Technologie andere Lösungen verdrängt und wie sie Ihrem Unternehmen helfen kann, schneller, wirtschaftlicher und mit besseren Endergebnissen zu produzieren.

Revolution in der Blechbearbeitung - was ist Laserschneiden?

Wenn Sie heute das Schneiden von Blechen auslagern und hören "das geht nicht" oder "das muss nachher geschliffen werden", bedeutet das, dass Sie sich noch nicht mit der Laserschneidtechnologie befasst haben, die die Industriestandards verändert hat. Die Laserschneidtechnologie – besonders in der Faserversion – ermöglicht das Schneiden selbst sehr komplexer Formen mit einer Genauigkeit von Zehntelmillimetern.

Im Gegensatz zur Plasma- oder mechanischen Bearbeitung gibt es hier keine Reibung, keine verschleißenden Werkzeuge und keine Notwendigkeit, Kanten zu korrigieren. Der Laserstrahl schneidet nicht nur durch das Material, sondern tut dies sauber, schnell und vorhersehbar – ohne Risiko von Verformungen.

Für die Produktion bedeutet dies einen konkreten Unterschied im Laserschneidprozess: weniger Abfall, schnellerer Prozess, keine Nachbearbeitung. Kein Wunder, dass der Faserlaser andere Lösungen verdrängt – besonders dort, wo Präzision, Wiederholbarkeit und echte Einsparungen beim Materialverbrauch wichtig sind.

Wenn Sie die detaillierten Grundlagen dieser Technologie kennenlernen möchten, lesen Sie unseren umfassenden Leitfaden darüber, was Laserschneiden ist und welche Materialien damit bearbeitet werden können.

Wesentliche Vorteile, die eine Investition in eine Laserschneidmaschine rechtfertigen

Unerreichte Präzision und Kantenqualität

Bei anderen Bearbeitungsmethoden, wie dem Plasmaschneider, müssen Bediener oft mit Spritzern, der Notwendigkeit des Kantenschleifens und Zeitverlust bei der Nachbearbeitung während des Laserschneidens rechnen. Laser eliminiert diese Phasen. Moderne Laserschneidmaschinen – besonders solche, die mit Fasertechnologie arbeiten – ermöglichen das Schneiden von Formen mit einer Genauigkeit von bis zu 0,1 mm, selbst bei dünnen Materialien.

Das bedeutet nicht nur Wiederholbarkeit der Details, sondern auch eine echte Prozessverkürzung – wenn die Kante glatt ist und keine manuelle Korrektur erfordert, kann das Detail sofort in die nächste Produktionsphase oder Montage übergehen. Ein Beispiel? In Anlagen, die dekorative Elemente aus Edelstahl herstellen, ermöglicht der Laserschneidprozess das Überspringen von Schleifen und Polieren – was Arbeitsstunden spart und menschliche Fehler vermeidet.

Wichtig ist – präzises Laserschneiden minimiert thermische Verformungen. In der Praxis: Wenn Sie Elemente mit feiner Geometrie oder schmalen Brücken zwischen Details schneiden, bewältigt der Laser, was Plasma als verzogenes Blech hinterlassen würde. Das ist nicht nur eine Qualitätsverbesserung, sondern die Beseitigung ganzer Chargen von Ausschuss.

Deutliche Beschleunigung der Produktionsprozesse

Im Laserschneidprozess bedeutet Geschwindigkeit keine Qualitätskompromisse. Im Gegenteil – der Faserlaser erreicht Geschwindigkeiten, die für andere Technologien unerreichbar sind, besonders bei dünnen Blechen. Zum Vergleich: Wo Plasma ein Blech in mehreren Minuten bearbeitet, führt der Laser die gleiche Form mehrmals schneller aus – und ohne die Notwendigkeit einer manuellen Nachbearbeitung.

In der Praxis bedeutet dies, dass der Bediener gleichzeitig mehrere Schneidzyklen in der Zeit überwacht, die zuvor für einen benötigt wurde. In Unternehmen, die Just-in-Time-Aufträge bearbeiten, kann die Fähigkeit, ein fertiges Detail "heute" statt "morgen" zu liefern, entscheidend sein. Die Laserschneidgeschwindigkeit wirkt sich direkt auf die Produktionseffizienz aus.

Abfallminimierung und optimale Materialnutzung

Moderne Nesting-Software – wie in den Steuerungssystemen von Falcon-Laserschneidmaschinen – ordnet Elemente automatisch so an, dass die Blechoberfläche maximal genutzt wird. Selbst eine Verbesserung des Layouts um wenige Prozent bedeutet in der Serienproduktion monatliche Einsparungen von Tausenden von Zloty.

Laser reduziert auch den Schneidgasverbrauch während des Laserschneidprozesses. Anstatt ständig große Mengen wie beim Plasmaschneiden zuzuführen, benötigen Fasersysteme viel weniger – und für dickere Materialien können Sie sogar auf das Schneiden mit Druckluft umsteigen. Weniger Gas, weniger Ausfallzeiten, geringerer Komponentenverbrauch.

All dies bedeutet, dass der tatsächliche Materialverlust nach der Implementierung der Laserschneidtechnologie sogar um 30-40% sinken kann. Und das bedeutet, dass die Investition nicht nur schneller und genauer arbeitet – sondern auch günstiger.

Bedienungsfreundlichkeit und erforderliche Schulung

Für viele Unternehmen ist die Barriere beim Kauf fortschrittlicher Laserschneidmaschinen nicht der Gerätepreis selbst, sondern die Sorge: Werden wir in der Lage sein, es zu bedienen? Im Fall moderner Laserschneidmaschinen, wie Falcon, verschwindet diese Sorge am ersten Tag der Arbeit mit der Maschine.

Automatisierung, die alles vereinfacht

Die heutigen Laserschneidmaschinen erfordern keinen Bediener-Ingenieur mehr, der stundenlang Dutzende von Parametern einstellt. Bei Falcon-Schneidern genügt es, die Art und Dicke des Materials anzugeben – das System wählt automatisch Laserleistung, Schneidgeschwindigkeit, Gasdruck, Durchstechen und Brennweite.

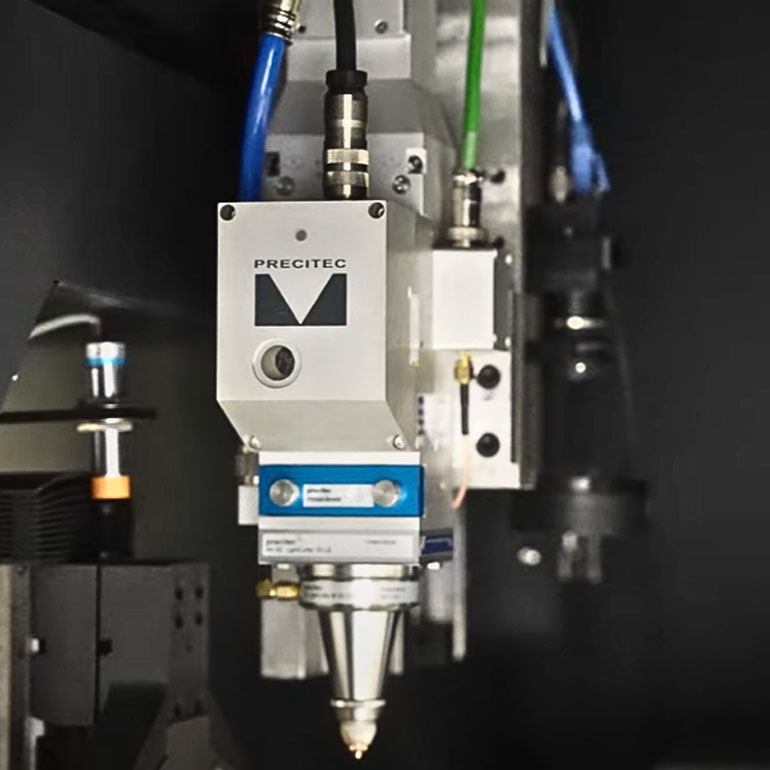

Das Auto-Focus-System stellt automatisch den Fokuspunkt des Laserstrahls während des Laserschneidens ein. Selbst beim Wechsel der Blechdicke oder Profile unterschiedlicher Dicke reagiert der Kopf automatisch und passt die Einstellungen in Echtzeit an. Wenn Sie Bleche unterschiedlicher Dicke verwenden – müssen Sie nichts neu einstellen.

Der Bediener hat eine Touch-Oberfläche zur Verfügung, von der aus er den gesamten Prozess steuert. Dank der Möglichkeit, auf einem Tablet zu arbeiten, muss er sich nicht einmal der Maschine nähern, um Einstellungen zu ändern.

Drei Tage Training – und fertig

Die vollständige Ausbildung eines Laserschneider-Bedieners dauert drei Tage. Das reicht aus, damit ein neuer Mitarbeiter ohne Erfahrung in der Lasertechnologie selbstständig ein Projekt vorbereiten, mit dem Schneiden beginnen und grundlegende Servicesituationen bewältigen kann.

Niedrigere Rekrutierungskosten und schnellere Implementierung

Für einen Unternehmensinhaber bedeutet Bedienungsfreundlichkeit etwas viel Wichtigeres als "Arbeitskomfort":

-

keine Notwendigkeit, nach schwer zu findenden, erfahrenen Bedienern zu suchen,

-

keine Notwendigkeit, Monate mit der Einarbeitung von Personen in den Prozess zu verbringen,

-

keine Notwendigkeit, eine zweite Person "für Schichten, im Fehlerfall" einzustellen.

Moderne Laserschneidmaschinen ermöglichen das Arbeiten mit einem kleineren Team, da sie das Fehlerrisiko und die Notwendigkeit manueller Korrekturen reduzieren. Der Schneidprozess ist vorhersehbar – unabhängig von Schicht, Bediener und Material.

Es ist nicht nur Schneiden – es ist ein Weg, die gesamte Produktion zu verbessern

Eine Maschine, die automatisch Einstellungen auswählt, beseitigt eine der häufigsten Ursachen für Fehler und Verschwendung: falsch gewählte Parameter. Wenn Sie heute Zeit für Korrekturen, Neuberechnungen und Reparaturen aufwenden müssen – nach der Implementierung eines Systems wie Falcon verschwinden sie aus der täglichen Arbeit.

In der Praxis bedeutet dies:

-

weniger Fehler und Reklamationen,

-

größere Wiederholbarkeit der Produktion,

-

schnellere Implementierung neuer Projekte (sogar am selben Tag),

-

größere Flexibilität bei der Schichtplanung.

Moderne Laserschneidtechnologien und Automatisierung in Schneidmaschinen

Bei älteren Schneidmaschinen hing während des Laserschneidprozesses alles vom Bediener ab. Man musste manuell Parameter einstellen, geeigneten Gasdruck auswählen, Brennweite, Schneidgeschwindigkeit, Laserleistung einstellen – und hoffen, dass die Person bei keiner der Dutzenden von Einstellungen einen Fehler macht. Heute sieht es völlig anders aus – moderne Laserschneidmaschinen wissen, wie sie selbst schneiden können.

Es genügt, Material und dessen Dicke auszuwählen, und das System wählt automatisch Schneidparameter aus – optimal für den jeweiligen Fall. Software wie CYPCUT analysiert Daten und stellt Laserleistung, Vorschubgeschwindigkeit, Gasdruck und sogar Schneidsequenz innerhalb des Laserschneidbereichs ein. Dadurch hören falsche Verbrennungen oder beschädigte Kanten einfach auf zu passieren.

Der Schneider optimiert auch die Elementplatzierung auf dem Blech (sogenanntes Nesting), was eine maximale Materialausnutzung ermöglicht – ohne die Notwendigkeit einer manuellen Detailanordnung während der Materialbearbeitung. Zusätzlich kann das System die Sequenz im Laserschneidprozess bestimmen, um den Wärmeeinfluss zu begrenzen und Verformungen auf dünnen Blechen zu verhindern.

Was erleichtert dem Bediener noch die Arbeit:

-

Auto-Piercing – das Gerät wählt automatisch die Energie, die zum "Durchdringen" des Materials benötigt wird.

-

Gasregelung – das System stellt sicher, dass der Gasdruck immer an die jeweilige Schneidphase angepasst ist.

-

Kollisionsvermeidung – Sensoren analysieren die Blechoberfläche und modifizieren den Schneidpfad, wenn sie Verwerfungen erkennen.

Für den Anlagenbesitzer ist dies nicht nur Komfort, sondern konkrete Vorteile: weniger Fehler, weniger Abfall, weniger Korrekturen, schnellere Produktionsvorbereitungszeit und keine Ausfallzeiten. Selbst wenn der Bediener wenig Erfahrung hat, wird das System ihn führen. Und wenn Sie ein größeres Team haben – müssen Sie die Produktionsqualität nicht mehr von einer "Maschinenperson" abhängig machen.

Darüber hinaus können moderne Schneider den Komponentenzustand überwachen – z.B. Optik – und über Servicenotwendigkeit informieren, bevor ein Ausfall auftritt. Sie müssen sich nicht mehr an starre Wartungspläne halten oder warten, bis etwas nicht mehr funktioniert. Dies beseitigt Ausfallzeiten und ermöglicht die Planung der Arbeit im Voraus.

Ein moderner Laserschneider schneidet nicht nur. Er wählt Einstellungen aus, überwacht die Qualität, schlägt vor, wie man das Blech bis zum letzten Zentimeter nutzen kann. In der Praxis – er gibt dem Bediener fertige Lösungen und dem Unternehmen: Wiederholbarkeit, Vorhersehbarkeit und Seelenfrieden.

Finanzielle Perspektive: Investition, die sich auszahlt

Die Entscheidung zum Kauf eines Laserschneiders ist keine Ausgabe – es ist eine durchdachte Kapitalallokation. Produktionsunternehmer investieren nicht der Technologie wegen. Sie investieren, um Fixkosten zu senken, die Prozessvorhersehbarkeit zu erhöhen und die finanziellen Ergebnisse zu verbessern. Und genau das bietet die Fasertechnologie.

Anschaffungskosten sind nur der Anfang – TCO ist wichtig

Ein qualitativ hochwertiger Laserschneider kostet von mehreren hunderttausend bis zu mehreren Millionen Zloty. Auf dem Papier mag er teurer erscheinen als Plasma oder CO₂-Laser. Aber die Anschaffungskosten allein sagen wenig aus, wenn man nicht berücksichtigt, was danach kommt: Energie, Verbrauchsmaterialien, Produktionsfehler, Arbeitsstunden des Bedieners und Ausfallzeiten.

In der Praxis können die TCO (Total Cost of Ownership) moderner Faserlaserschneider niedriger sein als bei günstigeren Geräten. Nach 3-5 Jahren intensiver Arbeit kann der Unterschied in den Betriebskosten Dutzende von Prozent erreichen.

Schnelleres Schneiden = schnellere Rendite

Mit Faserlaser bearbeiten Sie dünnes Blech mehrmals schneller als mit Plasma und erhöhen so die Produktionseffizienz erheblich. Was bedeutet das in der Praxis? Wenn Sie heute zwei Schichten benötigen, um die wöchentliche Produktion abzuschließen, könnten Sie nach der Laserimplementierung feststellen, dass Sie es in einer schaffen. Das sind echte Einsparungen bei den Arbeitskosten – nicht nur in einer Tabelle.

Zusätzlich: Detailkanten beim Faserlaserblechschneiden erfordern kein weiteres Schleifen. Sie sparen Zeit und verzichten auf zusätzliche Stufen, die normalerweise Arbeitsstunden verbrauchen.

Solche Effekte sind nicht außergewöhnlich. Lesen Sie, wie ein Unternehmen dank eines Laserschneiders die Produktionszeit um 30-40% verkürzt und die Arbeitskosten um über 330.000 Zloty reduziert hat.

Weniger Abfall, bessere Materialausnutzung

Schneidpräzision, schmaler Schnittspalt und automatisches Nesting ermöglichen es, viel mehr aus einem Blech Metall herauszuholen.

Gleiche Qualität – unabhängig vom Bediener

Dank Parameterautomatisierung und intuitiver Software kann selbst ein weniger erfahrener Mitarbeiter mit minimalem Fehlerrisiko mit der Produktion beginnen. Sie müssen die Produktionskontinuität nicht mehr auf zwei "beste Bediener" stützen, da das System die Richtigkeit der Einstellungen überwacht. Dies bedeutet ein geringeres Risiko von Ausfallzeiten und weniger Reklamationen aufgrund menschlicher Fehler.

Energieeffizienz, die sich in Rechnungen niederschlägt

Ein 4 kW Faserlaser verbraucht etwa 18 kW Energie, während sein CO₂-Pendant mehr als dreimal so viel benötigt. Wenn das Gerät mehrere Stunden täglich das ganze Jahr über arbeitet, kann der Unterschied in den Stromrechnungen fünfstellig sein.

Besserer Service, weniger Stress

Die Faserlaser-Quelle hat eine erklärte Lebensdauer von bis zu 100.000 Stunden. Das bedeutet, dass das Gerät viele Jahre lang arbeiten kann, ohne dass die teuersten Komponenten ersetzt werden müssen. Zusätzlich überwachen Sensoren den Zustand von Kopf oder Optik und informieren im Voraus über Servicenotwendigkeit – bevor ein Ausfall auftritt. Und wenn etwas passiert, begrenzt die Möglichkeit der Ferndiagnose oder 24-Stunden-Teilelieferung die Ausfallzeit auf ein Minimum.

Wie viel bringt das alles?

Fassen wir zusammen:

-

geringerer Materialverbrauch,

-

weniger Abfall,

-

weniger Arbeitsstunden,

-

schnellere Produktion,

-

geringerer Energieverbrauch,

-

seltenere Ausfälle,

-

weniger Fehler.

All dies summiert sich zu realen, messbaren Einsparungen. Deshalb entscheiden sich Unternehmen, die nicht nur die Anschaffungskosten, sondern auch die Besitzkosten berücksichtigen, zunehmend für die Fasertechnologie. Denn es geht nicht darum, wie viel Sie am Anfang bezahlen. Es geht darum, wie viel Sie täglich für die nächsten 5-10 Jahre gewinnen.

Vergleich mit anderen Metallschneidmethoden

Für jemanden, der eine Investitionsentscheidung trifft, reicht die Technologiebeschreibung allein nicht aus. Was benötigt wird, ist eine Antwort auf die Frage: Wird der Faserlaser wirklich besser abschneiden als das, was wir heute verwenden – und lohnt es sich, jetzt einzusteigen?

Nachfolgend vergleichen wir Faserlaser mit anderen beliebten Schneidmethoden – mechanisch, Plasma, CO₂, Sauerstoffschneiden und Wasser – im Kontext dessen, was wirklich wichtig ist: Genauigkeit, Geschwindigkeit, Materialbereich, Kosten und typische industrielle Anwendungen.

1. Präzision und Kantenqualität

Wenn Sie Details produzieren, die perfekt zusammenpassen müssen oder keine weitere Bearbeitung erfordern dürfen – ist Faserlaserschneiden die richtige Richtung. Es ermöglicht das Erreichen von Toleranzen von 0,1 mm und gibt glatte, saubere Kanten ohne Schlacke oder Verbrennungen. In den meisten Fällen ist kein zusätzliches Schleifen erforderlich.

Zum Vergleich:

-

Plasma – Präzision um 0,5 mm, mögliche leichte Abschrägung. Es ist eine günstige Maschine, gut für dicke Materialien, wo Präzision weniger wichtig ist und Laser zu einer weniger kostengünstigen Lösung wird.

-

Wasserstrahl – gute Präzision, aber oft abhängig von Abrasivqualität und Einstellungen. Keine Wärmeeinwirkung, aber langsameres Tempo. Der Wasserschneider hinterlässt nach dem Schneiden viel Schlamm (Mischung aus Wasser, Abrasivmittel und Materialresten). Der entstehende Schmutz muss regelmäßig entfernt werden, was zeitaufwändig sein kann.

-

CO₂ – gute Qualität, aber weniger stabil bei dünnen, reflektierenden Materialien.

-

Sauerstoff und mechanische Methoden – deutlich niedrigere Kantenqualität und größeres Risiko von Verformungen.

2. Geschwindigkeit und Fertigstellungstempo

Faserlaser ist derzeit die schnellste Methode zum Schneiden dünner und mittlerer Bleche und ermöglicht eine breite Anwendung in der Serienproduktion. Geschwindigkeit ist besonders wichtig in der Serienproduktion: kürzerer Zyklus = mehr täglich fertiggestellte Elemente = schnellere Auftragsabwicklung.

Wie andere Technologien abschneiden:

-

Plasma: gute Geschwindigkeit bei dickeren Blechen (>8 mm), aber bei dünnen verliert es gegen Laser.

-

Wasserstrahl: sehr präzise, aber definitiv am langsamsten. Hauptsächlich dort eingesetzt, wo keine Wärme eingebracht werden darf.

-

CO₂: bewältigt mittlere Dicken gut, aber langsamer als Faser, besonders bei dünnem Edelstahl oder Aluminium.

-

Sauerstoffschneiden: definitiv am langsamsten, oft limitiert das Produktionstempo.

3. Materialbereich und Dicken

Faserlaser bewältigt hervorragend das Schneiden einer breiten Palette von Materialien – Kohlenstoffstahl, Edelstahl, Aluminium, Kupfer oder Messing – einschließlich reflektierender Materialien, die CO₂ oft nicht bewältigen kann. Der optimale Bereich sind dünne und mittlere Bleche (bis zu 20 mm), aber auch das Schneiden dicker Materialien ist möglich (sogar bis zu 30-40 mm) mit entsprechender Leistung.

Zum Vergleich:

-

Plasma: ideal für dicken Stahl (über 20 mm), aber schlechter in dünneren Bereichen und weniger genau.

-

Wasserstrahl: am universellsten, schneidet fast alles – von Metall über Keramik bis hin zu Glas. Aber nicht geeignet für große Serien.

-

CO₂: Einschränkungen bei Aluminium und Kupfer. Bessere Leistung mit Kohlenstoffstählen.

-

Sauerstoff und mechanisch: gut für einfache Formen und dicke Materialien, aber begrenzt in Präzision und Bereich.

4. Betriebskosten und Verbrauch

Dies ist einer der Schlüsselbereiche, in denen Faser langfristig gewinnt. Geringerer Energieverbrauch, deutlich geringerer Schneidgasverbrauch, lange Quellenlebensdauer (100.000 Betriebsstunden). Faser "funktioniert einfach" und das für lange Zeit.

Andere Technologien:

-

Plasma: günstiger beim Einstieg, aber hohe Betriebskosten (Elektroden- und Düsenaustausch).

-

CO₂: teuer sowohl in der Anschaffung als auch in der Wartung – erfordert spezialisierte Komponenten und häufige Wartung.

-

Wasserstrahl: verbraucht viel Energie und Abrasivmittel – Betriebskosten können überraschend sein.

-

Mechanische Methoden: günstig in der Anwendung, aber begrenzt in Automatisierung und Präzision.

5. Wärmebeeinflusste Zone und Verzerrung

Je kleiner der Temperatureinfluss auf das Material, desto geringer das Risiko von Verformungen – also weniger Korrekturen und Abfall. Faserlaser hat eine minimale wärmebeeinflusste Zone (WEZ), so dass selbst dünne Bleche sich nicht verformen. Dies ist besonders wichtig für Elemente, die später geschweißt oder eingepresst werden sollen.

Vergleich:

-

Plasma- und Sauerstoffschneiden: große WEZ, Risiko von Verzug.

-

Wasserstrahl: keine WEZ – ideal für wärmeempfindliche Materialien.

-

CO₂: größere WEZ als Faser.

-

Mechanisch: keine WEZ, aber Risiko mechanischer Materialverformung.

Garantie, Service und Zuverlässigkeit - Schlüssel zur Produktionskontinuität

Ein Schneider kann technologisch hervorragend sein, aber wenn er in einem entscheidenden Moment aufhört zu funktionieren – ist es nicht die Ausrüstung, die über Ihre Wettbewerbsfähigkeit entscheidet, sondern die Serviceverfügbarkeit. Ausfallzeit? Selbst ein Tag kann Zehntausende von Zloty kosten. Deshalb lohnt es sich zu fragen: Was passiert, wenn etwas kaputt geht?

Es ist nicht nur die Technologie, die zählt, sondern wer sie liefert

Die Wahl eines zuverlässigen Laserschneider-Lieferanten endet nicht mit dem Katalogpreis. Entscheidend ist, ob im Falle eines Ausfalls:

-

der Service am selben Tag reagiert,

-

das benötigte Teil sofort verfügbar ist,

-

Sie bei Bedarf während der Reparatur einen Ersatzkopf oder eine Ersatzquelle erhalten.

Wenn in einer dieser Phasen ein "Engpass" auftritt – stoppt die Produktion. Und mit ihr: Menschen ohne Arbeit, Fristen mit Auftragnehmern, Vertragsstrafen und Subunternehmer, die für Sie einspringen. Dies ist kein hypothetisches Risiko. Dies ist alltägliche Realität für Unternehmen, die sich für Low-Budget-Maschinen ohne echte Serviceunterstützung entschieden haben.

Die Wahl des richtigen Lieferanten und Modells sind wichtige Investitionsentscheidungen. Worauf beim Kauf eines Laserschneiders achten? – lesen Sie unseren detaillierten Leitfaden, der Ihnen hilft, eine fundierte Entscheidung zu treffen.

24-Stunden-Service, Reparatur oft beim ersten Besuch

In bewährten Systemen wie Falcon erfolgt der Servicekontakt sofort nach der Meldung. Viele Fehlfunktionen können aus der Ferne diagnostiziert werden – der Servicetechniker verbindet sich online mit der Maschine, überprüft Fehler und behebt oft das Problem ohne Besuch. Und wenn ein Besuch nötig ist? In der Regel innerhalb von 24 Stunden.

Wichtig: Der Servicetechniker kommt mit spezifischen Teilen – nicht um "zu sehen, was passiert", sondern um zu reparieren. Und in den meisten Fällen tut er es sofort, weil er alle grundlegenden Elemente dabei hat.

Ersatzköpfe und Laserquellen – Ihre Sicherheit

Im Falle eines Kopf- oder Laserquellenausfalls ist das schlimmste Szenario, wochenlang auf eine Reparatur in Asien warten zu müssen. Deshalb bieten professionelle Lieferanten eine Brückenlösung – temporäre Quellen- oder Kopfinstallation, damit die Maschine weiterhin arbeiten kann. Die Reparatur findet lokal in Polen statt, ohne dass das gesamte Gerät demontiert und verschickt werden muss. Das ist kein Luxus. Das ist eine echte Strategie zur Sicherung der Produktionskontinuität.

Garantie, die wirklich funktioniert

Marktstandard sind 2-Jahres-Garantien, aber bei Schneidern aus dem PRO-Segment können Sie mit 5 Jahren rechnen – die das gesamte Gerät abdecken, nicht nur ausgewählte Komponenten. Es lohnt sich zu prüfen, ob die Garantie auch für Quelle und Kopf gilt, denn das sind die teuersten Maschinenelemente.

Teilverfügbarkeit sofort

Es geht nicht darum, ob das Teil im Lager ist. Es geht darum, wo es ist. Im Falle von Falcon-Schneidern befindet sich das Ersatzteillager in Polen – in Danzig. Es enthält sowohl Standard-Verbrauchsmaterialien als auch Schlüsselkomponenten wie Quellen oder Köpfe. Dadurch wird die Zeit von der Meldung bis zur vollen Maschinenfunktionalität in Stunden, nicht in Wochen gezählt.

Reale Auswirkung auf TCO

Auf dem Papier mögen zwei Maschinen ähnlich aussehen. Aber wenn eine über 5 Jahre insgesamt 4 Ausfallzeiten von je 2 Wochen erforderte und die andere – keine, schließt sich der Kostenunterschied nicht mit der "Rechnungs"-Nummer. Es ist ein Unterschied in Liquidität, Reputation und Gewinnen.

Deshalb sind Service und Zuverlässigkeit eines der Schlüsselelemente, die die Total Cost of Ownership (TCO) beeinflussen. Denn das Teuerste an jeder Maschine sind nicht die Komponenten. Das Teuerste ist die Zeit, in der sie nicht funktioniert.

Zusammenfassung: Warum ist die Investition in einen Laserschneider ein Schritt in die Zukunft?

Ein Laserschneider ist nicht nur eine weitere Laserschneidmaschine. Es ist ein Gerät, das die Auftragsabwicklungszeit verkürzt, den Materialverbrauch begrenzt und die Notwendigkeit der Nachbearbeitung beseitigt. Wenn Sie heute in Ihrem Unternehmen Situationen haben, in denen Aufträge verzögert werden, Abfall in den Schrott geht und Bediener stundenlang mit Korrekturen verbringen – wird der Laser dies nicht nur ändern. Er wird es schneller und genauer tun, als Sie denken.

Wenn Sie nach einer zuverlässigen Laserschneidmaschine suchen, die modernste Fasertechnologie mit Bedienungsfreundlichkeit und umfassender Serviceunterstützung kombiniert, sind Falcon-Schneider die perfekte Wahl. Dank fortschrittlicher Automatisierung, minimalen Schulungsanforderungen und lokalem Service, der rund um die Uhr verfügbar ist, garantiert diese Investition eine reibungslose Produktion für Jahre. Das Ersatzteillager in Danzig und die Möglichkeit kostenloser Tests an Ihren Materialien eliminieren die mit dem Kauf verbundenen Risiken. Kontaktieren Sie unseren Berater, um zu sehen, wie der Falcon-Schneider die Produktionseffizienz steigern und die Kosten in Ihrem Unternehmen senken kann.