Kämpft Ihr Unternehmen mit Personalmangel, hohen Arbeitskosten und der Notwendigkeit, die Produktionspräzision zu steigern? Die Lösung könnte Automatisierung sein, aber traditionelle Industrieroboter erfordern enorme Investitionen in Sicherheitsinfrastruktur und komplexe Programmierung. Glücklicherweise gibt es eine Alternative – Cobots oder kollaborative Roboter, die Hand in Hand mit Ihren Mitarbeitern arbeiten können. Diese intelligenten Maschinen revolutionieren die Art und Weise, wie kleine und mittlere Fertigungsunternehmen über Automatisierung denken, und bieten Flexibilität, Sicherheit und schnellen Return on Investment. Sehen Sie, wie Cobots Ihre Produktion transformieren können und warum immer mehr Unternehmen diese bahnbrechende Technologie wählen.

Was sind Cobots? Definition, Aufbau und grundlegende Eigenschaften

Wenn Sie nach Möglichkeiten suchen, Prozesse zu optimieren und die Effizienz in der Metallproduktion zu steigern, ziehen Sie wahrscheinlich eine Automatisierung in Betracht. In diesem Zusammenhang taucht der Begriff "Cobots" immer häufiger auf. Was genau sind diese Geräte und wie können sie Ihr Unternehmen unterstützen? Unten finden Sie Antworten.

Revolution in der Produktion – warum Cobots?

Cobots oder kollaborative Roboter sind eine Antwort auf die wachsende Nachfrage von Fertigungsunternehmen, insbesondere kleineren und mittleren, nach flexiblen und sicheren Automatisierungslösungen. Sie wurden mit der Idee entwickelt, direkt Hand in Hand mit Menschen im selben Arbeitsbereich zu arbeiten und die Notwendigkeit teurer Sicherheitsbarrieren zu eliminieren. Dieses Konzept gewann um 2008 an Popularität, hauptsächlich dank des dänischen Unternehmens Universal Robots, das ein führender Hersteller auf diesem Gebiet ist.

Definition und wesentliche Unterschiede zu Industrierobotern

Ein Cobot ist "ein speziell entwickelter Roboter, der gemeinsam mit Menschen in direkter Nähe Aufgaben ausführen kann." Dies ist ein grundlegender Unterschied im Vergleich zu traditionellen Industrierobotern, die aufgrund ihrer Geschwindigkeit und Kraft von Menschen getrennt werden müssen, beispielsweise mit Zäunen oder Sicherheitsvorhängen, um Kollisionsrisiken zu vermeiden.

Wesentliche Merkmale, die Cobots auszeichnen, sind:

-

Kollaborationssicherheit: Cobots verfügen über eingebaute Kollisionserkennungsmechanismen und Kraft- und Geschwindigkeitsbegrenzungen. Bei Kontakt mit Menschen halten sie automatisch an. Ihre Konstruktion minimiert das Verletzungsrisiko – sie sind kleiner, leichter (in der Regel unter 100 kg Eigengewicht) und haben abgerundete Kanten.

-

Bedienungs- und Programmierfreundlichkeit: Kollaborative Roboter sind oft mit intuitiven grafischen Benutzeroberflächen ausgestattet. Sie ermöglichen auch die sogenannte Teach-by-Demonstration-Programmierung, was bedeutet, dass der Bediener den Roboterarm manuell in die gewünschte Position bewegen kann, und der Roboter sich diese Bewegung merkt. Die einfache Programmierung von Cobots ermöglicht es auch Personen ohne Vorkenntnisse in der Robotik, die Grundlagen ihrer Bedienung schnell zu beherrschen. Dadurch können selbst Mitarbeiter ohne fortgeschrittene technische Kenntnisse die Grundlagen der Cobot-Programmierung erlernen.

-

Flexibilität und Mobilität: Cobots sind leicht zu verlagern und schnell für neue Aufgaben umzurüsten. Zum Beispiel kann derselbe Cobot an einem Tag eine CNC-Drehmaschine bedienen und am nächsten Tag zur Arbeit mit einer Kantenpresse verlegt werden, wobei nur der Greifer und das Programm geändert werden müssen. Traditionelle Roboter hingegen sind oft fest am Boden verankert und erfordern komplizierte Änderungen beim Wechsel von Anwendungen.

Cobots verwischen die Grenze zwischen den bisher getrennten Welten der menschlichen und maschinellen Arbeit und ermöglichen neue Modelle der Produktionsorganisation.

Aufbau und Sicherheitsmechanismen

Sicherheit ist die Grundlage der Cobot-Konstruktion, die ihre direkte Zusammenarbeit mit Menschen ermöglicht. Die wichtigsten Lösungen sind:

-

Kollisionserkennungssysteme: Basierend auf der Messung von Kraft und Drehmomenten in Gelenken. Wenn der Cobot plötzlichen Widerstand spürt (z.B. Kontakt mit einem Menschen oder Hindernis), stoppt die Bewegung sofort. Standards wie ISO/TS 15066 spezifizieren akzeptable Druckwerte, die für Menschen sicher sind.

-

Geschwindigkeits- und Leistungsbegrenzung: Cobots bewegen sich langsamer als traditionelle Roboter (maximale Geschwindigkeiten liegen bei etwa 1–2 m/s, verglichen mit 3–4 m/s bei Industrierobotern). Sie haben auch niedrigere Leistungen und Nutzlasten (meist von einigen bis zu mehreren Dutzend Kilogramm), was die Energie eines potenziellen Aufpralls begrenzt.

-

Konstruktion zur Minimierung des Einklemmrisikos: Cobots sind ohne scharfe Kanten und Stellen konzipiert, an denen Finger eingeklemmt werden könnten. Alle hervorstehenden Elemente sind abgerundet oder abgeschirmt, und Armprofile sind schlank. Antriebe sind oft so positioniert, dass sie im Falle einer Kollision rutschen oder sich biegen können, anstatt starren Druck auszuüben. Viele Cobots haben empfindliche Drehmomentsensoren oder elastische Elemente (Compliance-Reihen) in Gelenken, die eine Kontakterkennung ermöglichen, bevor es zu Quetschungen kommt.

Sicherheitsstandards wie ISO 10218-1/2 und ISO/TS 15066 unterscheiden mehrere Modi der Mensch-Roboter-Kollaboration. Am häufigsten für Cobots verwendet werden:

-

Power and Force Limiting Modus (PFL): Der Roboter ist strukturell sicher und reagiert auf Kontakt durch Anhalten.

-

Speed & Separation Monitoring Modus (SSM): Verwendet externe Sensoren (Laserscanner, Kameras, "empfindliche Häute" am Roboter), um die Position des Menschen zu verfolgen, den Roboter zu verlangsamen oder anzuhalten, um einen sicheren Abstand zu halten. Dieser Modus ermöglicht etwas schnelleres Arbeiten und größere Nutzlasten, erfordert jedoch zusätzliche Sensoren.

Es ist jedoch wichtig zu beachten, dass Cobots zwar allgemeinen Vorschriften wie der Maschinenrichtlinie 2006/42/EG unterliegen, die eine Risikoanalyse und die Einhaltung von Sicherheitsprinzipien erfordern, der Cobot-Hersteller jedoch nur eine zertifizierte Armeinheit bereitstellt, während die vollständige Sicherheit des Arbeitsplatzes vom Integrator/Benutzer abhängt. Wenn ein gefährliches Werkzeug (z.B. Klinge, Schweißbrenner, Laser) oder ein harter Greifer am Cobot montiert ist, kann er immer noch eine Gefahr darstellen. Daher ist immer eine umfassende Risikobewertung für die spezifische Anwendung erforderlich, die auf die Notwendigkeit zusätzlicher Schutzmaßnahmen wie Laserstrahlungsschilde oder Schweißrauchabsaugungen hinweisen kann. Der Cobot sorgt für sichere Antriebs- und Kraftsteuerung, beseitigt aber nicht alle Prozessgefahren.

Anwendung von Cobots in Fertigungsunternehmen – mit besonderem Fokus auf Metallverarbeitung

Cobots haben dank ihrer einzigartigen Eigenschaften – Flexibilität, einfache Programmierbarkeit und die Fähigkeit, neben Menschen zu arbeiten – Anwendungen in vielen Branchen gefunden, von der Automobil- und Elektronikindustrie bis hin zur Lebensmittelindustrie. Ihre Anwendung in verschiedenen Industriesektoren resultiert aus Universalität und der Fähigkeit, sich an Produktionsprozesse anzupassen. Sie eignen sich besonders gut für Aufgaben, die hohe Präzision, Wiederholbarkeit und Interaktion mit dem Bediener erfordern.

Cobots in der Metallverarbeitung: Präzision, Sicherheit und Effizienz

Die Metallverarbeitungsindustrie ist einer der Schlüsselbereiche, in denen Cobots eine zunehmend wichtige Rolle spielen. Sie werden häufig für Aufgaben wie die folgenden eingesetzt:

-

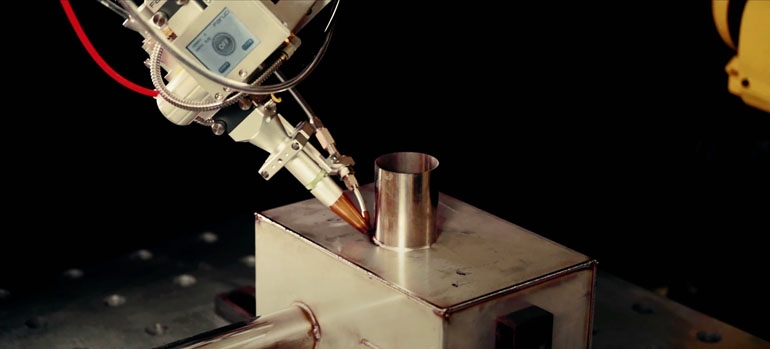

Schweißen: Die Präzision von Cobots ermöglicht hochwertige Schweißnähte. Sie sind besonders effektiv in der Klein- und Mittelserienproduktion, wo Flexibilität und schnelles Umrüsten wichtig sind. Die Geschwindigkeit der Cobot-Implementierung im Vergleich zu traditionellen Automatisierungslösungen ist ein weiterer Vorteil dieser Technologie. Fanuci & Falcon bietet robotische Schweiß-Laser-Station FANUCI 5.0 TurnKey, bei der ein Cobot mit Laserkopf in einem System schweißen, schneiden, Oberflächen reinigen und Metall aufbauen kann. Die Maschinenbedienung durch Cobots umfasst auch die Montage mechanischer Elemente mit hoher Präzision. Solche Lasersysteme gewährleisten hohe Präzision und Sicherheit dank vollständiger Abschirmungen und Sensoren.

-

Schleifen und Polieren: Dank Kraftsensoren können Cobots Schleifarbeiten mit gleichmäßigem Druck durchführen und den Bediener bei monotonen und körperlich anstrengenden Arbeiten ersetzen.

-

Schneiden: Die Präzision der Cobot-Bewegung macht sie auch bei Schneidvorgängen effektiv.

-

Be- und Entladen von CNC-Maschinen: Cobots können CNC-Maschinen bedienen, Teile zuführen und abnehmen, was die Maschinenauslastung erhöht und die Arbeiter von monotonen Tätigkeiten entlastet.

-

Zuführen/Abnehmen heißer Elemente: In Gießereien und Schmieden können Cobots erhitzte Elemente in Maschinen einführen oder aus ihnen entnehmen und so die Exposition von Menschen gegenüber hohen Temperaturen vermeiden.

Die Fähigkeit, sicher mit Menschen in einem Arbeitsbereich zusammenzuarbeiten, bedeutet, dass Cobots perfekt zu den Bedürfnissen von Unternehmen passen, die ausgewählte Produktionsstufen automatisieren möchten, ohne die gesamte Linie kostspielig umbauen zu müssen. Sie sind besonders wertvoll, wo der Prozess wiederholbar ist, aber häufige Umrüstungen oder menschliche Beteiligung erfordert.

Vorteile der Implementierung von Cobots für Ihr Unternehmen

Die Implementierung kollaborativer Roboter kann Ihrem Unternehmen eine Reihe messbarer Vorteile bringen, sowohl auf operativer als auch auf strategischer Ebene:

Erhöhte Produktivität und Effizienz

Cobots können kontinuierlich arbeiten, 24 Stunden am Tag, 7 Tage die Woche, mit unveränderter Wiederholbarkeit, was die Produktionseffizienz deutlich steigert. Die Cobot-Produktion entwickelt sich weltweit dynamisch, was sich in besserer Verfügbarkeit und Wettbewerbsfähigkeit von Unternehmen niederschlägt, die diese Lösungen nutzen.

Kostenreduzierung

Cobots vereinfachen den Automatisierungsprozess, da ihre Installation oft schneller und günstiger ist, keine teuren Gehäuse oder komplizierten Sicherheitssysteme erfordert. Dank intuitiver Programmierung können einfache Anwendungen von Unternehmen selbst implementiert werden, was den Bedarf an externer Integratorunterstützung minimiert. All dies macht die Einstiegshürde in die Robotisierung viel niedriger.

Qualitäts- und Wiederholbarkeitsverbesserung

Bei Aufgaben, die Präzision erfordern, wie Schweißen oder Montage, ermöglichen Cobots eine wiederholbare Qualität, die für Menschen langfristig schwer zu halten ist. Die Beseitigung menschlicher Fehler und die konstante Präzision der Cobot-Bewegung tragen dazu bei, den Prozentsatz der Defekte in der Produktion zu reduzieren.

Erhöhte Arbeitssicherheit

Cobots eignen sich perfekt, um Aufgaben zu übernehmen, die monoton, ergonomisch anspruchsvoll oder gefährlich für Menschen sind. Sie können mühsame Operationen wie das wiederholte Einsetzen und Entfernen von Teilen aus einer Maschine durchführen, Objekte innerhalb festgelegter Nutzlastgrenzen tragen oder unter schädlichen Bedingungen arbeiten, z.B. bei hohen Temperaturen. Dies führt zu weniger Ermüdung der Besatzung, Reduzierung von Verletzungen (z.B. Wirbelsäulenstörungen) und allgemeiner Verbesserung der Arbeitssicherheit. Der Cobot kann als Assistent dienen und es dem Arbeiter ermöglichen, sich auf komplexere Aufgaben zu konzentrieren.

Flexibilität und einfache Anpassung

Cobots können leicht umprogrammiert und für viele Aufgaben in verschiedenen Teilen der Anlage eingesetzt werden, im Gegensatz zu traditionellen Roboterstationen, die oft für eine Anwendung bestimmt sind. Einfache Programmierung ermöglicht eine schnelle Anpassung des Roboters an verschiedene Aufgaben, ohne spezialisierte Teams zu engagieren. Dies ermöglicht eine effiziente Kleinserienproduktion auf automatisierten Stationen – wenn Programme und Werkzeuge bereit sind, dauert die Änderung von Produkt oder Prozess nur Stunden, nicht Wochen. Für Unternehmen mit diversifiziertem Sortiment oder häufig wechselnden Produktionsplänen kann ein universeller Cobot als "Allzweckarbeiter" dienen.

Lösung des Problems des Arbeitskräftemangels

Angesichts des Personalmangels auf dem Arbeitsmarkt können Cobots die Produktionskapazität erheblich steigern und dazu beitragen, das Produktionstempo aufrechtzuerhalten. Sie können kontinuierlich arbeiten und Aufgaben ausführen, für die es schwierig ist, geeignete Arbeitskräfte zu finden.

Raumoptimierung

Dank der Fähigkeit, in unmittelbarer Nähe zu Menschen ohne Einhausungen zu arbeiten, ermöglichen Cobots eine bessere Nutzung des verfügbaren Raums in der Produktionshalle. Sie sind kleiner und leichter als traditionelle Industrieroboter, was auch zu Platzeinsparungen führt.

Schneller Return on Investment (ROI)

Dies ergibt sich aus einer Kombination von höherer Produktivität, Einsparungen bei Fehler-/Defektkosten und der Möglichkeit, Arbeiter für wertvollere Aufgaben einzusetzen. In vielen Fällen zahlt sich die Investition in einen Cobot schnell aus, besonders angesichts steigender Arbeitskosten und Arbeitskräftemangel.

Herausforderungen und wichtige Aspekte, die vor der Implementierung zu beachten sind

Trotz vieler Vorteile sind Cobots keine universelle Lösung für jede Situation. Ihre Fähigkeiten und potenziellen Herausforderungen sollten realistisch eingeschätzt werden.

Cobot-Einschränkungen

Einerseits bieten Cobots viele Vorteile, andererseits haben sie bestimmte Einschränkungen, die vor der Implementierung berücksichtigt werden sollten.

-

Geringere Effizienz und Nutzlast: Um die Sicherheit zu gewährleisten, sind Cobots in Bezug auf Geschwindigkeit, Kraft und Eigengewicht begrenzt. Das bedeutet, dass sie traditionellen Industrierobotern bei Aufgaben, die sehr hohe Geschwindigkeit, Präzision bei hoher Dynamik oder das Tragen schwerer Lasten erfordern, nicht gleichkommen. Die meisten Cobots heben maximal einige Dutzend Kilogramm und bewegen sich mit Geschwindigkeiten bis zu etwa 1–1,5 m/s. Bei der Palettierung sehr schwerer Produkte (z.B. 50-kg-Säcke) oder sehr schnellen Verpackungslinien kann der Cobot sich als "Engpass" erweisen.

-

Komplexe oder instabile Prozesse: Cobots arbeiten am besten bei wiederholbaren Aufgaben mit konstanten Bedingungen. Wenn der Prozess eine dynamische Anpassung an größere Änderungen oder Entscheidungen im Flug erfordert (über einfache Programmlogik hinaus), können Schwierigkeiten auftreten. Die Automatisierung ungeordneter Prozesse (z.B. Teile in zufälliger Ausrichtung) würde fortschrittliche Bildverarbeitungssysteme und KI erfordern, was die Kosten und Komplexität der Implementierung erheblich erhöht.

Wichtige Sicherheitsaspekte und Standards

Ein verbreiteter Mythos ist der Glaube, dass Cobots von Natur aus sicher sind und keine zusätzlichen Vorsichtsmaßnahmen erfordern. In Wirklichkeit befreit der Cobot, obwohl er das Kollisionsrisiko minimiert, nicht von der Verpflichtung, eine vollständige Arbeitsplatzbewertung durchzuführen und die Arbeitsschutzanforderungen zu erfüllen. Fehler in der Konfiguration oder unsachgemäße Verwendung des Cobots können zu Unfällen führen, zum Beispiel, wenn Geschwindigkeits-/Kraftgrenzen im Controller geändert werden oder wenn der Roboter ein scharfes Teil greift und schwingt. Der Cobot-Hersteller bietet grundlegende Schutzmaßnahmen (sogenannte "Sicherheitsbasis"), aber der Integrator oder Benutzer muss sich um alles andere kümmern.

Zusätzliche Gefahren im Zusammenhang mit dem Roboterwerkzeug (ist es gefährlich?), dem transportierten Objekt (hat es scharfe Kanten, kann es auf jemanden fallen?) und der Arbeitsumgebung (Temperatur, Chemikalien) sollten berücksichtigt werden. All diese Faktoren müssen bewertet und alle Risiken gemäß den Standards minimiert werden. Selbst bei Verwendung eines Cobots können bestimmte zusätzliche Schutzmaßnahmen, wie Laserstrahlungsschilde oder Operatorhelme, erforderlich sein.

Cobot-Implementierungsfehler und wie man sie vermeidet

Um eine erfolgreiche Cobot-Implementierung zu gewährleisten, lohnt es sich, typische Fallstricke zu vermeiden:

-

Implementieren Sie einen Cobot nicht nur, weil er eine "Neuheit" ist.

-

Wie vermeiden? Definieren Sie ein spezifisches Problem oder Bedürfnis, das der Cobot lösen soll, und messbare Ziele (z.B. Effizienzsteigerung um X%, Entlastung der Arbeiter an Station Y, Verbesserung der Prozessqualität Z). Stellen Sie sicher, dass das Ziel mit der Unternehmensstrategie übereinstimmt.

-

-

Das Überspringen der technischen Bewertung kann zu einer falschen Auswahl der Ausrüstung oder einer Unterschätzung der Kosten und Integrationszeit führen.

-

Wie vermeiden? Führen Sie eine Machbarkeitsstudie durch und analysieren Sie den Prozess Schritt für Schritt. Konsultieren Sie Cobot-Lieferanten oder Integratoren. Erwägen Sie Tests im kleinen Maßstab oder Showroom-Besuche, um Annahmen in der Praxis zu überprüfen. Berechnen Sie den ROI genau, einschließlich Kauf, Integration, Werkzeuge, Schulung und Ausfallzeiten.

-

-

Verkürzung der Test- und Anwendungsabstimmungsphase.

-

Wie vermeiden? Planen Sie einen realistischen Zeitplan, der Off-line-Tests, Pilotprojekte am tatsächlichen Arbeitsplatz und Produktionsstart mit Zeitpuffer für Fehlerbehebung umfasst. Beziehen Sie Bediener in Tests ein – ihr Feedback kann helfen, Probleme zu erkennen.

-

-

Während ein Cobot allein arbeiten kann, benötigt er immer Überwachung und Bedienung.

-

Wie vermeiden? Definieren Sie bereits in der Planungsphase die Rolle des Bedieners an der neuen Station. Legen Sie Verfahren für den Roboterstopp fest, wer ihn zurücksetzt und ob der Bediener die Berechtigung hat. Stellen Sie sicher, dass die Mitarbeiter sich ihrer Rolle bewusst sind.

-

-

Die Vernachlässigung der Sicherheit ist ein schwerwiegender Fehler, der zu Unfällen oder Problemen mit Arbeitsschutzinspektionen führen kann.

-

Wie vermeiden? Behandeln Sie den Cobot wie jedes andere Gerät, das der Maschinenrichtlinie unterliegt, und führen Sie eine vollständige Risikobewertung durch, wobei Sie geeignete Maßnahmen implementieren. Im Zweifelsfall ziehen Sie einen Maschinensicherheitsexperten hinzu. Denken Sie daran, dass die Schulung der Besatzung zu den Grundsätzen der Roboterkollaboration auch ein Sicherheitselement ist.

-

-

Falsche Anpassung des Cobots an die Aufgabe (falsche Modellauswahl): Die Wahl eines billigeren oder verfügbaren Modells, das nicht alle Anwendungsanforderungen erfüllt, kann die Leistung und Haltbarkeit beeinträchtigen.

-

Wie vermeiden? Wählen Sie das Modell basierend auf zuverlässigen Daten: erforderliche Reichweite, Nutzlast (mit Reserve für Greifer und Kräfte während des Betriebs) und Genauigkeit. Vergleichen Sie die Spezifikationen verschiedener Marken und bitten Sie Lieferanten um 3D-Stationssimulationen.

-

-

Mangel an Unterstützung oder Schulung durch den Lieferanten: Unzureichende Nutzung verfügbarer Wissensressourcen und Unterstützung kann die eigenständige Implementierung behindern.

-

Wie vermeiden? Nutzen Sie offizielle Schulungen und Materialien, die von Herstellern angeboten werden (z.B. UR, Fanuc, ABB, Doosan). Stellen Sie sicher, dass der Lieferant lokalen technischen Support bietet. Für die erste Implementierung, besonders ohne erfahrenes Personal, erwägen Sie die Zusammenarbeit mit einem Integrator, um Best Practices zu erlernen.

-

Zukunft von Cobots und Perspektiven ihrer Entwicklung

Der Cobot-Markt wächst dynamisch, und Prognosen deuten darauf hin, dass ihre Rolle in der Industrie zunehmend wichtiger wird. Im Jahr 2022 machten Cobots bereits etwa 10% aller weltweit installierten Industrieroboter aus, und ihr Anteil wächst weiter (Daten der International Federation of Robotics (IFR)).

Haupttrends und Entwicklungsperspektiven sind:

-

Größere Fähigkeiten bei Aufrechterhaltung der Sicherheit: Wir können Cobots mit höheren Nutzlasten und Reichweiten erwarten, die dennoch die Standards für die Zusammenarbeit mit Menschen erfüllen. Die Grenze zwischen "Cobot" und "Industrieroboter" wird verschwimmen, und klassische Roboter werden mit Sensoren und sicheren Kollaborationsmodi ausgestattet.

-

Integration mit künstlicher Intelligenz und maschinellem Sehen: Um das Aufgabenspektrum zu erweitern, werden Cobots zunehmend mit fortschrittlichen Sichtsystemen (2D/3D-Kameras) und KI-Algorithmen ausgestattet. Eine Kamera am Roboterhandgelenk, die Objekterkennung und Teileorientierung ermöglicht, wird zum Standard. In Zukunft werden Cobots dank KI in der Lage sein, neue Aktivitäten durch Demonstration zu erlernen (Programmierung durch Demonstration mit maschinellem Lernen), wobei ein Arbeiter die Aufgabe manuell zeigt und der Roboter das Programm selbst generiert. Die Entwicklung der Rechenleistung und des Cloud-Zugangs (Cloud-Robotik) wird es ermöglichen, Cobots von teurer Elektronik zu entlasten, und schwierige Berechnungen werden in der Cloud durchgeführt.

-

Beispiellose Benutzerfreundlichkeit: Hersteller zielen darauf ab, Schnittstellen weiter zu vereinfachen, indem sie Sprachsteuerung, Gesten und sogar Programmierung durch erweiterte Realität (AR) einführen. In Zukunft könnte ein Bediener mit AR-Brille dem Roboter die Punkte zeigen, die er erreichen soll, und das System würde dies automatisch in ein Bewegungsprogramm übersetzen. Ein weiterer Trend ist die Standardisierung der Kommunikation (z.B. OPC-UA Robotics), damit sich Cobots verschiedener Marken leichter in Maschinen und Fabriksysteme (IoT) integrieren lassen.

-

Neue Sektoren und Anwendungen: Cobots werden über typische Fabriken hinausgehen und Anwendungen im Bauwesen, in der Landwirtschaft (z.B. Obstpflücken) oder im Gesundheitswesen (Pflegeassistenten, Rehabilitationsroboter) finden. Die Grenze zwischen kollaborativem Industrieroboter und Serviceroboter wird verschwimmen. Es ist auch möglich, dass wir mehr mobile Cobots in öffentlichen Räumen sehen werden, die mit Menschen interagieren, z.B. Informationen bereitstellen.

-

Bessere Mensch-Roboter-Zusammenarbeit: Die Zukunft der Cobots ist eine tiefere Zusammenarbeit, die über die sequentielle Koexistenz hinausgeht. Dank verbesserter Steuerungsalgorithmen und Sensoren kann der Roboter zu einem echten "Kollegen" bei einer Aufgabe werden – z.B. gemeinsam mit einem Menschen Schrauben an eine große Platte schrauben und dabei auf die aktuellen Bewegungen des Bedieners reagieren. Eine solche reaktionsschnelle Zusammenarbeit kann Prozesse erheblich beschleunigen, bei denen sich zuvor zwei Arbeiter synchronisieren mussten.

Zusammenfassung

Cobots sind eine Technologie, die bereits das Gesicht der Produktion verändert und in den kommenden Jahren noch allgegenwärtiger und nützlicher werden wird. Für Ihr Unternehmen, insbesondere in der Metallverarbeitung, können Cobots ein Schlüsselelement sein, um das Produktionsvolumen zu erhöhen, die Qualität zu verbessern, Fehler- und Ausfallkosten zu reduzieren und gleichzeitig die Arbeitsbedingungen zu verbessern und Personal effizient für Aufgaben einzusetzen, bei denen Menschen unersetzlich sind (Kreativität, Qualitätsüberwachung).

Obwohl die Cobotisierung einfacher ist als die traditionelle Robotisierung, erfordert sie einen bewussten und methodischen Ansatz, einschließlich gründlicher Analyse, Planung und zuverlässiger Risikobewertung. Mit einem Pilotprojekt für Cobots an einer Station zu beginnen und dann die Automatisierung schrittweise auf andere Bereiche auszuweiten, kann dazu beitragen, das Potenzial dieser Technologie voll auszuschöpfen. In der Ära von Industrie 4.0, Digitalisierung und künstlicher Intelligenz passen Cobots perfekt zum Konzept intelligenter Fabriken und werden zu einer der Säulen moderner Produktion.

Bibliographie

- Aleksander Łukomski, Robotization of assembly processes, Design and Engineering Constructions, March/April 2023 https://konstrukcjeinzynierskie.pl/wp-content/uploads/PiKI_marzec_kwiecien_2023_darmowy.pdf

- Zbigniew Pilat, Wojciech Klimasara, Marek Pachuta, Marcin Słowikowski, Michał Smater, Jacek Zieliński, Possibilities of practical implementation of collaborative robots in various manufacturing technologies implemented in industrial environment, Measurements Automation Robotics 2018

- IFR WORLD ROBOTICS 2023 KEY TAKEAWAYS https://statzon.com/insights/ifr-world-robotics-2023#:~:text=IFR%20World%20Robotics%202023%20report,performance%20and%20fully%20digital%20production

- Mariusz Głowicki, Cobots - safety issues in collaborative robot integration, No. 4, April 2017