Hedendaagse marktuitdagingen – van personeelstekorten, via groeiende eisen voor productieflexibiliteit, tot de noodzaak van het implementeren van duurzame praktijken – maken het zoeken naar nieuwe, efficiënte oplossingen in metaalbewerking een prioriteit voor elke onderneming. Het is precies in deze context dat Industrie 5.0 opkomt – een concept dat de manier van denken over productie herdefiniëert en concrete oplossingen biedt voor uw faciliteit.

Evolutie van Industrie 4.0

Het concept van Industrie 4.0 verscheen voor het eerst in Duitsland in 2011, gericht op digitalisering en automatisering van productieprocessen. Het omvatte wijdverspreide toepassing van technologieën zoals cloud computing, big data-analyse, machine learning, robots en het Internet of Things (IoT). De vierde industriële revolutie was gericht op het bereiken van hogere efficiëntie en productiviteit door de fysieke wereld van machines te verbinden met de virtuele wereld van het internet en informatietechnologieën.

Echter, zoals bij elke revolutie, kwamen er ook tekortkomingen aan het licht. Industrie 4.0 bagatelliseerde grotendeels de menselijke factor en de milieu- en sociale gevolgen van massale automatisering. Het zijn juist deze aspecten die de basis vormen voor een nieuw paradigma – Industrie 5.0.

Industrie 5.0 is niet een volledig nieuwe revolutie, maar eerder een evolutie en voortzetting van digitale transformatie. Het richt zich op het integreren van mensen en machines om de efficiëntie en innovatie te verhogen, terwijl tegelijkertijd de nadruk wordt gelegd op het versterken van sociale en ecologische waarden. Dit betekent dat moderne technologieën niet alleen de productiviteit moeten verhogen, maar ook de kwaliteit van leven van werknemers moeten verbeteren en zorg moeten dragen voor duurzame ontwikkeling.

Industrie 5.0 vs. Industrie 4.0: Belangrijkste verschillen

Het begrijpen van deze verschillen is cruciaal voor bedrijven in de metaalverwerkende industrie die verdere investeringen plannen. Industrie 5.0 biedt een aanzienlijk breder perspectief en concrete oplossingen voor uw huidige uitdagingen op het gebied van technologische innovatie.

Mens centraal: Synergie met technologie en de rol van cobots

In Industrie 4.0 was er een streven om de menselijke rol in het productieproces te minimaliseren, waarbij fysiek werk werd vervangen door machines en computers. Het resultaat was het verwaarlozen van de impact van automatisering op menselijk kapitaal, wat het werkgelegenheidsniveau bedreigde en de unieke menselijke bijdrage aan hoogwaardige productie over het hoofd zag.

Industrie 5.0 verandert deze benadering radicaal, plaatst de mens weer centraal en benadrukt het menselijke aspect in moderne productie. Er wordt erkend dat menselijke ervaring, kennis en vaardigheden fundamentele hulpbronnen zijn die zorgen voor een langdurig concurrentievoordeel. Het doel is om synergie tussen mens en machine te bereiken, waarbij technologie het menselijke werk ondersteunt en verbetert in plaats van het te vervangen.

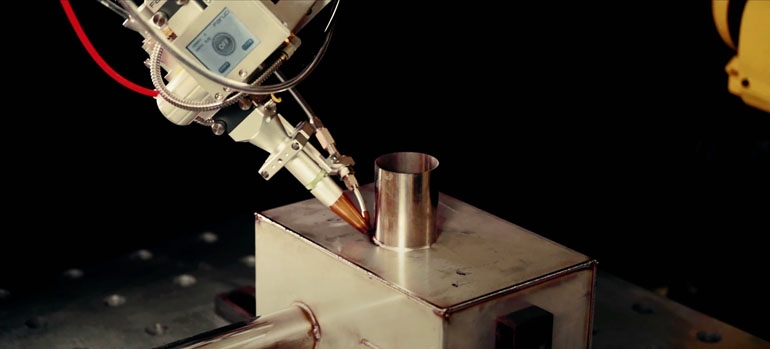

Cobots (collaboratieve robots) spelen hierbij een sleutelrol, die zijn ontworpen voor directe, fysieke interactie met mensen in dezelfde werkomgeving. In tegenstelling tot traditionele industriële robots automatiseren cobots repetitieve, belastende en gevaarlijke activiteiten, zoals lange, eenvoudige lasnaden, met een precisie die handmatig niet kan worden bereikt. Dit stelt werknemers in staat zich te concentreren op meer complexe taken, zoals het ontwerpen van processen en producten, probleemoplossing, organisatie, planning of klantenservice. Dit leidt tot verhoogde efficiëntie en kwaliteit, aangezien de machine fouten en vermoeidheid bij routinematige activiteiten elimineert, terwijl mensen nuances corrigeren en zorgen voor specifieke klantvereisten. U hoeft zich geen zorgen te maken dat een nieuwe machine banen van uw specialisten zal wegnemen – in plaats daarvan zal het hen in staat stellen zich te concentreren op wat het belangrijkst is en hen nog efficiënter maken.

Duurzame ontwikkeling: Vermindering van koolstofvoetafdruk en efficiënt gebruik van hulpbronnen

In het tijdperk van Industrie 4.0 werden milieu- en sociale kwesties vaak over het hoofd gezien. In de afgelopen jaren is echter, in het licht van groeiende ecologische problemen, duurzame ontwikkeling een prioriteit geworden.

Industrie 5.0 integreert sociale en milieukwesties met bedrijfsprocessen, gebaseerd op drie hoofdpijlers: duurzame ontwikkeling, veerkracht en mensgerichte oriëntatie. Het streeft ernaar dat de industrie een veel kleinere impact op het milieu zal hebben door afval te verminderen, een circulaire economie te ondersteunen, materialen te hergebruiken en minder energie te verbruiken op een meer ecologische manier.

Voor uw faciliteit in de metaalverwerkende industrie betekent dit concrete voordelen op het gebied van optimalisatie van productieprocessen en milieubescherming. Duurzame Industrie 5.0-technologieën bevorderen de optimalisatie van energie- en materiaalverbruik, wat zich vertaalt in reële financiële besparingen en naleving van groeiende ecologische vereisten. Intelligente controlesystemen kunnen de kosten van energie en grondstoffen aanzienlijk verminderen, die een aanzienlijk deel van de uitgaven in de Poolse metaalindustrie vormen dankzij besparingen als gevolg van beter beheer van hulpbronnen. Een voorbeeld zou een fiberlaser met automatische stand-bymodus tussen sneden kunnen zijn, die het stroomverbruik met enkele tientallen procenten vermindert en hernieuwbare energiebronnen in de faciliteit ondersteunt. Minder materiaalafval – door optimalisatie van nestings of vermindering van defecten – betekent betere winstgevendheid en past in het idee van een circulaire economie en het beperken van negatieve milieueffecten.

Moderne lasertechnologieën zijn een uitstekend voorbeeld van energie-efficiënte oplossingen in de geest van Industrie 5.0. laserbewerking van metaalplaten met behulp van de nieuwste fibersystemen maakt een aanzienlijke vermindering van het energieverbruik mogelijk terwijl tegelijkertijd de precisie en snij-efficiëntie worden verhoogd.

Veerkracht voor uitdagingen: Flexibiliteit van de toeleveringsketen en cyberveiligheid

De huidige geopolitieke en economische realiteit heeft laten zien hoe cruciaal de veerkracht van ondernemingen voor plotselinge uitdagingen is. Industrie 5.0 richt zich direct op deze behoefte, door te streven naar een grotere flexibiliteit van de toeleveringsketen en het versterken van cyberveiligheid in het productieproces.

In Industrie 4.0 maakte de wijdverspreide verbinding van productiemachines met het internet (IoT) als onderdeel van procesdigitalisering hen tot potentiële doelwitten van cyberaanvallen, waardoor bedrijven werden blootgesteld aan verlies van strategische gegevens en destabilisatie van processen. Industrie 5.0 benadrukt dat veiligheid en gegevensbescherming belangrijke uitdagingen zijn. Dit omvat niet alleen bescherming tegen hackers, maar ook zorg voor privacy en zelfbeschikking van werknemers in het licht van digitaal toezicht in de context van sociale prioriteiten. Voor uw faciliteit betekent dit de noodzaak om apparatuur en systemen te kiezen die geavanceerde gegevensbeschermingsstrategieën bieden.

Het implementeren van Industrie 5.0-technologieën rust een onderneming uit met het vermogen om snel te reageren op marktveranderingen en zich aan te passen aan individuele klantbehoeften. Bedrijven met flexibele productielijnen en geavanceerde data-analyse kunnen gemakkelijker overschakelen op nieuwe producten, aanbiedingen personaliseren voor klanten of omgaan met plotselinge verstoringen in de toeleveringsketen. Als de vraag naar een specifiek metalen onderdeel toeneemt of er een kans voor prototyping voor een nieuwe klant verschijnt, is een fabriek die werkt in de geest van Industrie 5.0 in staat om binnen enkele uren om te schakelen en plannen aan te passen, terwijl concurrenten achterblijven. Deze zakelijke wendbaarheid is vandaag de dag onbetaalbaar.

Cobots – mens-machine samenwerking

Cobots, of collaboratieve robots, zijn een van de meest tastbare voorbeelden van hoe Industrie 5.0 het dagelijks leven in productiefaciliteiten verandert. Dit zijn robots ontworpen voor directe samenwerking met mensen in dezelfde werkruimte, zonder de noodzaak van afzonderlijke veiligheidsbarrières, dankzij geavanceerde sensorsystemen.

Hun rol in metaalbewerking is van onschatbare waarde:

-

Ontlasting van werknemers: Cobots voeren belastende, repetitieve en gevaarlijke activiteiten uit, zoals lange lasnaden of machinebediening, waardoor menselijk personeel wordt ontlast van fysiek werk.

-

Verhoogde precisie en efficiëntie: Terwijl een cobot taken uitvoert die herhaalde precisie vereisen, zoals lassen, kan een menselijke lasser zich concentreren op het voorbereiden van het volgende element, kwaliteitscontrole of lascosmetica, wat de productie-efficiëntie aanzienlijk beïnvloedt. Deze taakverdeling verbetert zowel de efficiëntie als de kwaliteit, waarbij fouten en vermoeidheid als gevolg van routinematige activiteiten worden geminimaliseerd.

-

Veranderende aard van werk: Cobots vervangen geen werknemers, maar veranderen de aard van hun taken, waardoor effectieve training op nieuwe gebieden mogelijk wordt. In plaats van fysiek veeleisende operaties kan het personeel zich concentreren op het programmeren van cobots, procestoezicht, technologieverbetering of meer creatieve taken.

-

Verhoogde veiligheid: Dankzij ingebouwde sensoren kunnen cobots beweging en menselijke aanwezigheid in hun omgeving detecteren, wat veilige co-existentie op een gedeeld werkstation mogelijk maakt.

Dergelijke geïntegreerde systemen vertegenwoordigen de kwintessens van de Industrie 5.0-filosofie, die de precisie van automatisering combineert met de flexibiliteit van aanpassing aan verschillende taken. Bekijk: Fanuc 5.0 Turnkey lasrobot en zie hoe moderne oplossingen de lasprocessen in uw faciliteit kunnen revolutioneren.

Als gevolg hiervan bieden cobots een antwoord op het probleem van het tekort aan gekwalificeerde fysieke werknemers, en helpen ze ook de expertise van oudere medewerkers te behouden, hiaten op te vullen en het werkprofiel te veranderen naar een waardevoller profiel.

Industrie 5.0-technologieën die metaalbewerking veranderen

Industrie 5.0 is gebaseerd op geavanceerde technologieën die geavanceerde technologieën bekend van Industrie 4.0 combineren met een nieuw concept gericht op mensen en duurzame doelen. Hier is hoe specifieke oplossingen de metaalbewerking in uw bedrijf kunnen revolutioneren:

Automatisering en robotisering: Een nieuw tijdperk van precisie en efficiëntie

In het tijdperk van Industrie 5.0 gaat automatisering verder dan eenvoudige vervanging van menselijk werk, en wordt het een hulpmiddel om ongekende precisie en efficiëntie te bereiken terwijl het tegelijkertijd mensen ondersteunt binnen innovatieve oplossingen.

-

Cobots: Zoals reeds vermeld, zijn zij de kwintessens van dit nieuwe tijdperk, waardoor directe, veilige mens-machine samenwerking mogelijk wordt en werknemers worden ontlast van monotone of gevaarlijke taken in metaalbewerking, zoals laden/lossen, lassen of polijsten.

-

Digitale tweelingen: Dit zijn virtuele modellen van uw machines, productielijnen of hele hallen die hun werking in een computer weerspiegelen en cruciaal zijn voor optimalisatie. In de metaalindustrie kan een digitale tweeling het werk van uw CNC-bewerkingscentrum, lasrobot of lasercel simuleren.

Praktische toepassing: Hierdoor kunnen ingenieurs processen testen en optimaliseren op een computerscherm binnen virtuele werkplaatsen – botsingen controleren, snij-/lasparameters selecteren, operaties plannen – zonder het risico van het stoppen van de echte productie. Een dergelijke simulatie maakt het mogelijk fouten en knelpunten te detecteren voordat ze fysiek optreden, wat de tijd voor het lanceren van nieuwe processen verkort en materiaalverliezen vermindert. Dit is precies dat "Ooooh geweldig!" dat innovatie versnelt en experimentkosten vermindert. -

Kunstmatige intelligentie (AI) in procesanalyse: AI speelt een dubbele rol: ten eerste analyseert het enorme sets productiegegevens (temperaturen, trillingen, machineprestaties, cyclustijden, resultaten van kwaliteitsinspectie, enz.) binnen geavanceerde gegevensanalyse en trekt het conclusies daaruit die onzichtbaar zijn voor het blote oog; ten tweede ondersteunt het automatische besluitvorming op operationeel niveau.

Specifieke voorbeelden in metaalbewerking: AI kan het productieplan voor een bepaalde shift optimaliseren, rekening houdend met veranderingen in orderprioriteiten en beschikbaarheid van grondstoffen – iets dat een planner vroeger in een paar uur deed, kan een algoritme nu in een paar minuten doen dankzij integratie met IT-systemen. Een andere toepassing is op AI gebaseerde visiesystemen voor kwaliteitscontrole van lassen of randen na lasersnijden: een camera scant details in realtime, en een neuraal netwerk detecteert defecte lassen of vervormingen veel sneller dan een inspecteur, waarbij defecte stukken worden afgekeurd of de noodzaak wordt gesignaleerd om procesparameters te corrigeren en technische problemen op te lossen.

Praktisch pad: Veel van deze AI-oplossingen zijn al beschikbaar als modules voor bestaande MES/ERP-systemen of als cloudserviceoplossingen, wat hun implementatie zelfs in traditionele fabrieken vergemakkelijkt door een nieuwe benadering van technologie.

Diagnostiek en monitoring: Voorspelling van storingen en optimalisatie van hulpbronnen

De sleutel tot het verhogen van de productie-efficiëntie is het minimaliseren van ongeplande stilstand. Hier komt diagnostiek en monitoring in de geest van Industrie 5.0 te hulp.

-

Predictief onderhoud: Gegevensanalyse, sensoren en voorspellende algoritmen worden gebruikt om momenten te voorspellen waarop apparatuur onderhoud of reparatie nodig kan hebben met behulp van energie-efficiënte oplossingen. Dit draagt bij aan het minimaliseren van stilstand tijdens de productie en het optimaliseren van de efficiëntie. Digitale tweelingen, die verbinding maken met IoT-gegevens van machines, kunnen hun toestand continu analyseren en storingen voorspellen, bijvoorbeeld door toenemende spindeltrillingen te detecteren die lagerenslijtage signaleren en vervanging plannen op een geschikt moment binnen een duurzame benadering van onderhoud. Hierdoor kunt u service plannen wanneer het het minst invasief is voor uw schema, in plaats van te reageren op plotselinge storingen.

-

AI in optimalisatie van hulpbronnenverbruik: Kunstmatige intelligentie analyseert niet alleen kwaliteitsgegevens, maar ondersteunt ook vraagvoorspelling en optimaal gebruik van hulpbronnen in de context van toenemende concurrentie. Door ordertrends, voorraadniveaus en machine-efficiëntie te analyseren, kan AI bijvoorbeeld aanbevelen om het productieplan van platen te wijzigen om overproductie van afval of stilstand te voorkomen, waardoor energieopslag en optimalisatie van hulpbronnen worden ondersteund. Dit maakt een beter kostenbeheer en duurzamere productie mogelijk.

Intelligente intralogistiek: Stroomoptimalisatie en hulpbronnenbeheer

Efficiënte intralogistiek is de bloedsomloop van elke productiefaciliteit. Industrie 5.0 biedt tools die de stroom van materialen en informatie sneller en efficiënter maken door het gebruik van intelligente netwerken.

-

Internet of Things (IoT): Dit zijn apparaten uitgerust met een reeks sensoren die gegevens kunnen verzamelen en uitwisselen tussen zichzelf zonder menselijke deelname binnen machine-integratie. Het implementeren van IoT in uw faciliteit zal een efficiëntere uitvoering van productieprocessen en een effectiever gebruik van apparatuur mogelijk maken. Denk aan intelligente magazijnen die zelf voorraadniveaus monitoren, of machines die met elkaar communiceren om de verwerkingsvolgorde te optimaliseren binnen duurzame oplossingen.

-

Big Data-analyse: Grote gegevensvolumes zijn waardevolle informatiebronnen, en technologie maakt de introductie van geavanceerde analytische systemen mogelijk. Hun analyse maakt een efficiënter procesbeheer mogelijk, waarbij systematische databases worden gecreëerd die een volledig beeld geven van prestaties en werkritme. U kunt knelpunten identificeren, transportpaden binnen de faciliteit optimaliseren en nauwkeuriger plannen.

-

Automatisering van intern transport: Hoewel bronnen zich niet richten op intralogistiek in metaalbewerking, vermelden ze autonome bezorgrobots en de mogelijkheid om AI te gebruiken voor efficiënt voorraadbeheer en leveringsbeheer in de context van samenwerking met zakenpartners. In de praktijk betekent dit dat autonome voertuigen (AGV) zich in uw faciliteit kunnen bewegen, waarbij ze zelfstandig details tussen werkstations transporteren zonder werknemers in te schakelen, waarbij augmented reality in logistiek beheer wordt ondersteund. Dit ontlast mensen en minimaliseert het risico van transportfouten.

Industrie 5.0 in de praktijk: voorbeelden uit Poolse faciliteiten

De Poolse metaalverwerkende industrie staat voor een unieke kans om het potentieel van Industrie 5.0 te benutten.

-

Groeiende robotisering: Polen wint aan belang in robotica, met een toenemend aantal robots dat wordt gebruikt in de industrie, waaronder de auto- en maakindustrie. Deze trend vertaalt zich natuurlijk naar metaalbewerking, waar precisie en herhaalbaarheid van robots uiterst waardevol zijn.

-

Digitalisering en automatisering in cijfers: Studies van Poolse ondernemingen toonden al in 2019 aan dat een groot deel van de bedrijven ERP-software gebruikt (65,7%) en cloud computing toepast (31,9%) binnen procesdigitalisering. Bovendien verwierf 12,6% Big Data, en 5,2% gebruikte hun analyses. Onder ondernemingen die machines en apparatuur produceren, vervaardigde 9% machines die in staat zijn om in direct contact met mensen te werken, en 7,1% rustte ze uit met extra sensorsystemen. Dit toont aan dat de fundamenten voor Industrie 5.0 in Polen al bestaan.

-

Productie personalisatie: Al 17,5% van de ondervraagde Poolse ondernemingen stelde klanten in staat om individueel bestellingen samen te stellen via een website of applicatie. Belangrijk is dat 2% productielijnen had die automatisch dergelijke gepersonaliseerde bestellingen verwerkte en in opdracht gaf zonder menselijke deelname. In de metaalverwerkende industrie betekent dit de mogelijkheid van snelle en efficiënte aanpassing van de productie aan zeer specifieke klanteisen, wat cruciaal is in de huidige markt.

-

Voordelen van implementaties: Poolse bedrijven die al hebben geïnvesteerd in Industrie 4.0-technologieën (die de basis vormen van 5.0) registreren aanzienlijke voordelen dankzij besparingen als gevolg van procesoptimalisatie. Big Data-analyse en kunstmatige intelligentie vertalen zich in productiviteitsgroei, kostenvermindering, verbetering van kwaliteit en gegevensbeveiliging. Ondernemingen die verhoogde uitgaven aan deze technologieën registreerden, toonden hogere concurrentievermogenbeoordelingen zowel nationaal als wereldwijd. Dit is een duidelijk signaal dat investeringen in intelligente technologieën reële, meetbare resultaten opleveren.

Deze voorbeelden tonen aan dat Industrie 5.0 geen verre visie is, maar een reëel ontwikkelingspad voor Poolse bedrijven in de metaalverwerkende industrie, dat concrete verbeteringen brengt en de efficiëntie verhoogt.

Uitdagingen en perspectieven voor de Poolse industrie in de context van Industrie 5.0

Het implementeren van Industrie 5.0 is een complex proces, dat zowel aanzienlijke uitdagingen als veelbelovende perspectieven voor de Poolse industrie met zich meebrengt. Een bewuste benadering van beide aspecten is cruciaal.

Uitdagingen:

-

Gebrek aan gekwalificeerd menselijk kapitaal en de noodzaak van omscholing: Dit is paradoxaal genoeg de grootste uitdaging en tegelijkertijd een impuls voor verandering. Polen, dat worstelt met vergrijzing, wordt geconfronteerd met een voorspelde daling van het arbeidsaanbod met meer dan 1/3 tegen 2070. Nu al is er een tekort aan gekwalificeerde fysieke werknemers en ingenieurs. Het implementeren van nieuwe technologieën vereist nieuwe vaardigheden – digitaal, technisch en soft, en massale bijscholing en omscholing zijn noodzakelijk. Veel managers begrijpen AI-concepten nog steeds niet, wat implementaties tegenhoudt.

-

Implementatie- en onderhoudskosten: Het introduceren van geavanceerde AI-systemen, robotica en digitale tweelingen vereist aanzienlijke investeringen. Veel bedrijven noemen hoge kosten als reden om geen AI of IoT te gebruiken.

-

Gegevensbeveiliging en cyberdreigingen: Toenemende systeemintegratie en het verbinden van machines met het internet (IoT) maakt strategische productiegegevens kwetsbaar voor cyberaanvallen. Zorgen over gegevensbeveiliging worden vaak genoemd als redenen om geen cloud computing of het Internet of Things te gebruiken. Nieuwe beroepsrisico's betreffen ook veiligheid en ergonomie in mens-robot interactie en kwesties van privacy en zelfbeschikking in het licht van digitaal toezicht.

-

Acceptatie door werknemers en zorgen: Mensen ervaren vaak angst voor nieuwe technologieën door onbekendheid met hun mogelijkheden. Gebrek aan inspanningen van ondernemingen om mensen vertrouwd te maken met nieuwe technologieën en geïntegreerd werk aan te moedigen kan in de toekomst weerstand veroorzaken. In Industrie 5.0 zijn sociale dialoog en betrokkenheid van werknemers cruciaal, zodat digitale oplossingen menselijk werk ondersteunen in plaats van vervangen.

-

Zorgen voor AI-ethiek en het vermijden van vooroordelen: AI-ontwikkeling vereist principes zoals transparantie, eerlijkheid en het vermijden van schade. Er moet zorg worden gedragen voor gelijke behandeling en eliminatie van vooroordelen in trainingsgegevens, zodat technologieën geen stereotypen of ongelijkheden versterken.

Perspectieven en kansen:

-

Dramatische verbetering in efficiëntie en kwaliteit: Het combineren van automatisering met intelligentie (AI) en menselijke creativiteit leidt tot aanzienlijke productiviteitsgroei, betere productkwaliteit en verminderd risico op fouten en stilstand. Voor metaalbewerking betekent dit meer gesneden of gelaste componenten per shift, vrijwel nul dimensionale afwijkingen en verbeterde productduurzaamheid dankzij procesherhaalbaarheid.

-

Grotere flexibiliteit en innovatiecapaciteit: Vroege implementatie van Industrie 5.0-technologieën rust ondernemingen uit met het vermogen om snel te reageren op marktveranderingen, aanbiedingen te personaliseren en om te gaan met verstoringen in de toeleveringsketen. Digitale tools maken het mogelijk nieuwe ideeën te testen (bijv. nieuwe constructies of technieken voor het verbinden van materialen) zonder de huidige productie te verstoren.

-

Beter gebruik van hulpbronnen en duurzame ontwikkeling: Intelligente systemen optimaliseren energie- en materiaalverbruik, wat leidt tot reële besparingen en naleving van groeiende milieueisen. Bedrijven die zich aanpassen aan milieunormen zullen boetes vermijden, de gunst van zakenpartners winnen en aantrekkelijker worden voor investeerders en jong talent.

-

Toenemende aantrekkelijkheid van de industrie voor jonge generaties: Industrie 5.0 kan productie aantrekkelijker maken voor jonge en oudere mensen, wat zal helpen het probleem van het gebrek aan gekwalificeerd menselijk kapitaal op te lossen en specialistische kennis te behouden.

-

Overheids- en EU-steun: De Europese Commissie heeft Industrie 5.0 formeel gepresenteerd als een belangrijke stap naar duurzame en inclusieve industriële ontwikkeling. Er zijn en worden programma's ontwikkeld die innovatie en ontwikkeling ondersteunen. Europese beleidslijnen zoals de Green Deal of EU-industriestrategie bieden kaders voor de Industrie 5.0-visie.

-

Samenwerking en sociale dialoog: Werknemersparticipatie en sociale dialoog zijn cruciaal voor het benutten van Industrie 5.0-kansen, wat betrokkenheid op alle niveaus vereist. Publiek-private partnerschappen en samenwerking tussen universiteiten en ondernemingen zijn noodzakelijk voor het ontwikkelen van educatieve tools, programma's en het uitwisselen van goede praktijken.

Samenvattend, hoewel de weg naar volledige implementatie van Industrie 5.0 in Polen aanzienlijke inspanningen en investeringen zal vereisen, vooral in de ontwikkeling van menselijk kapitaal en infrastructuur, zijn de geboden voordelen op het gebied van efficiëntie, veerkracht en duurzame ontwikkeling van onschatbare waarde.

Industrie 5.0 – de toekomst van efficiëntie en duurzaamheid in metaalbewerking

Voor iedereen die op zoek is naar nieuwe metaalbewerkingsapparatuur die processen zal stroomlijnen en de productie-efficiëntie zal verhogen, is Industrie 5.0 meer dan alleen een trendy slogan – het is een reëel antwoord op hedendaagse marktuitdagingen. Het is een kwalitatieve doorbraak in de Poolse metaalverwerkende industrie die het mogelijk maakt de kracht van technologie te combineren met de onvervangbare waarde van menselijke ervaring en creativiteit.

Dit is geen revolutie die uitsluitend tot doel heeft mensen te vervangen door machines. Integendeel, Industrie 5.0 plaatst de mens centraal, erkent hun rol in innovatie en probleemoplossing, en behandelt technologie – van cobots, via digitale tweelingen, tot kunstmatige intelligentie – als een hulpmiddel dat hun capaciteiten ondersteunt en verbetert.

De weg naar volledige implementatie van Industrie 5.0 is veeleisend – zowel technisch als organisatorisch – echter, de voordelen in termen van hogere productiviteit, betere aanpasbaarheid en duurzaam concurrentievermogen zijn van onschatbare waarde. Bedrijven die nu beginnen met het combineren van menselijk potentieel met de nieuwste technologieën, zullen de status van leiders verwerven, die vandaag de fabrieken van de toekomst creëren.

Wilt u controleren hoe Industrie 5.0-technologieën uw productie kunnen revolutioneren? Plan een gratis consultatie en ontdek welke oplossingen – van cobots tot AI – het beste zullen zijn voor uw faciliteit. Onze experts zullen uw processen analyseren en concrete voordelen tonen die u kunt bereiken.

Bibliografie

-

EUR-Lex. (2025). Informatie en kennisgevingen (C/2025/108). Publicatieblad van de Europese Unie. https://eur-lex.europa.eu/legal-content/PL/TXT/PDF/?uri=OJ%3AC_202500108

-

Statistics Poland. (2023). Industrie 4.0 in Polen. Eindrapport. https://stat.gov.pl/files/gfx/portalinformacyjny/pl/defaultaktualnosci/6337/13/1/1/raport_koncowy_przemysl_4.0.pdf

-

Ślusarczyk, B. (Ed.). (2023). Horizonten van kunstmatige intelligentie en industrie 5.0. WSB Academy. https://wsb.edu.pl/files/news/13476/sk_horyzonty_sztucznej_inteligencji_a_przemysl_50_ebook_1403.pdf

-

Kaczmar-Kolny, E., & Pośpiech, W. (2022). Analyse van de impact van digitalisering op organisatiebeheer. Wetenschappelijke Papers van de Afdeling Informatica in de Industrie. https://kip.ubb.edu.pl/download/.../04_kaczmar_kolny_ewa_pospiech_wojciech_analiza.pdf

-

Hamera, A. (2024). De rol van gebruikerservaring in het tijdperk van industrie 5.0. Ondernemingsbeheer, 27(2), 7–15.