Een fiber lasersnijtechniek is een investering die de efficiëntie van uw productie fundamenteel kan veranderen. Waar veel snijmethoden falen – door beperkte precisie, hoge operationele kosten of gereedschapsslijtage – komt fiber laser met volle kracht: sneller, nauwkeuriger en goedkoper. Dankzij het contactloze lasersnijproces, minimale warmte-invloed en het vermogen om zelfs de meest complexe vormen te snijden, is fiber laser de standaard geworden in productie. In dit artikel laten we zien waarom deze technologie andere oplossingen verdringt en hoe het uw bedrijf kan helpen sneller, economischer en met betere eindresultaten te produceren.

Revolutie in plaatbewerking - wat is lasersnijden?

Als u vandaag het snijden van plaatstaal uitbesteedt en hoort "dat kan niet" of "het moet daarna worden geslepen", betekent dit dat u nog niet te maken hebt gehad met lasersnijdtechnologie, die de industriestandaarden heeft veranderd. Lasersnijdtechnologie – vooral in de fiber versie – maakt het mogelijk om zelfs zeer complexe vormen te snijden met een nauwkeurigheid tot op tienden van een millimeter.

In tegenstelling tot plasma- of mechanische bewerking is er hier geen wrijving, geen slijtende gereedschappen en geen noodzaak om randen te corrigeren. De laserstraal snijdt niet alleen door het materiaal, maar doet dit schoon, snel en voorspelbaar – zonder risico op vervorming.

Voor de productie is dit een concreet verschil in het lasersnijproces: minder afval, sneller proces, geen nabewerking. Geen wonder dat fiber laser andere oplossingen verdringt – vooral waar precisie, herhaalbaarheid en echte besparingen in materiaalverbruik belangrijk zijn.

Als u de gedetailleerde principes van deze technologie wilt leren, bekijk dan onze uitgebreide gids over wat lasersnijden is en welke materialen ermee kunnen worden bewerkt.

Belangrijke voordelen die investering in een lasersnijmachine rechtvaardigen

Ongeëvenaarde precisie en randkwaliteit

Bij andere bewerkingsmethoden, zoals plasmasnijden, moeten operators vaak rekening houden met spatten, de noodzaak om randen te slijpen en tijdverlies bij nabewerking tijdens het lasersnijden. Laser elimineert deze fasen. Moderne lasersnijmachines – vooral die werken met fiber technologie – maken het mogelijk om vormen te snijden met een nauwkeurigheid tot 0,1 mm, zelfs bij dunne materialen.

Dit betekent niet alleen herhaalbaarheid van details, maar ook een echte procesverkorting – als de rand glad is en geen handmatige correctie vereist, kan het detail onmiddellijk naar de volgende productiefase of montage gaan. Voorbeeld? In faciliteiten die decoratieve elementen van roestvrij staal maken, maakt het lasersnijproces het mogelijk om slijpen en polijsten over te slaan – wat arbeidsuren bespaart en menselijke fouten voorkomt.

Wat belangrijk is – precies lasersnijden minimaliseert thermische vervormingen. In de praktijk: als u elementen snijdt met delicate geometrie of smalle bruggen tussen details, zal laser omgaan met wat plasma zou achterlaten als vervormd plaatmetaal. Dit is niet alleen kwaliteitsverbetering, maar eliminatie van hele partijen afkeur.

Aanzienlijke versnelling van productieprocessen

In het lasersnijproces betekent snelheid geen compromissen in kwaliteit. Integendeel – fiber laser bereikt snelheden die onbereikbaar zijn voor andere technologieën, vooral bij dunne platen. Ter vergelijking: waar plasma een plaat in enkele minuten verwerkt, voert laser dezelfde vorm meerdere keren sneller uit – en zonder de noodzaak van handmatige afwerking.

In de praktijk betekent dit dat de operator tegelijkertijd meerdere snijcycli superviseert in de tijd die voorheen nodig was voor één. In bedrijven die werken met just-in-time bestellingen, kan het vermogen om een afgewerkt detail "vandaag" in plaats van "morgen" te leveren beslissend zijn. De snelheid van lasersnijden vertaalt zich direct in productie-efficiëntie.

Afvalminimalisatie en optimaal materiaalgebruik

Moderne nestingsoftware – zoals in besturingssystemen van Falcon lasersnijmachines – rangschikt automatisch elementen om het plaatoppervlak maximaal te benutten. Zelfs een paar procent verbetering in layout betekent duizenden zloty aan maandelijkse besparingen in serieproductie.

Laser vermindert ook het verbruik van snijgas tijdens het lasersnijproces. In plaats van voortdurend grote hoeveelheden te leveren zoals bij plasmasnijden, hebben fibersystemen veel minder nodig – en voor dikkere materialen kunt u zelfs overschakelen op snijden met perslucht. Minder gas, minder stilstandperiodes, lager componentenverbruik.

Dit alles betekent dat het werkelijke materiaalverlies na implementatie van lasersnijdtechnologie zelfs met 30-40% kan dalen. En dit betekent dat de investering niet alleen sneller en nauwkeuriger werkt – maar ook goedkoper.

Gebruiksgemak en vereiste training

Voor veel bedrijven is de barrière voor de aanschaf van geavanceerde lasersnijmachines niet de prijs van het apparaat zelf, maar de zorg: zullen we het kunnen bedienen? In het geval van moderne lasersnijmachines, zoals Falcon, verdwijnt deze zorg op de eerste dag van het werken met de machine.

Automatisering die alles vereenvoudigt

De lasersnijmachines van vandaag vereisen niet langer een operator-ingenieur die uren besteedt aan het instellen van tientallen parameters. Bij Falcon-snijmachines is het voldoende om het type en de dikte van het materiaal aan te geven – het systeem selecteert automatisch laservermogen, snijsnelheid, gasdruk, doorboring, brandpuntsafstand.

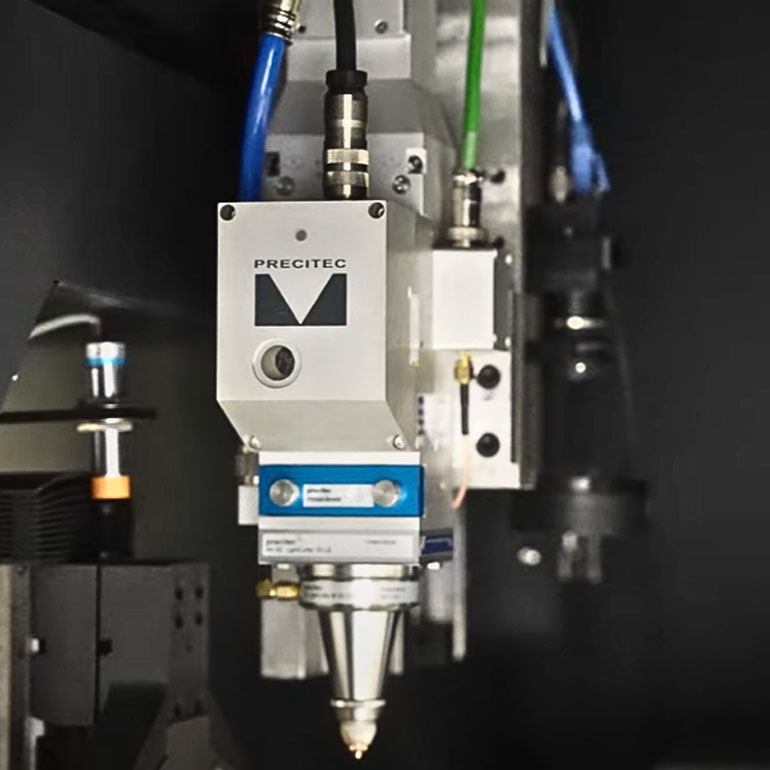

Het Auto-Focus systeem stelt automatisch het brandpunt van de laserstraal in tijdens het lasersnijden. Zelfs bij het wisselen van plaatdikte of profielen van verschillende dikte, reageert de kop automatisch en past instellingen in realtime aan. Als u platen van verschillende diktes gebruikt – hoeft u niets opnieuw in te stellen.

De operator heeft een touchscreen-interface tot zijn beschikking, van waaruit hij het hele proces beheert. Dankzij de mogelijkheid om op een tablet te werken, hoeven ze niet eens in de buurt van de machine te komen om instellingen te wijzigen.

Drie dagen training – en klaar

Complete training van een lasersnijmachine-operator duurt drie dagen. Dat is genoeg voor een nieuwe medewerker zonder ervaring in lasertechnologie om zelfstandig een project voor te bereiden, te beginnen met snijden en om te gaan met basale servicesituaties.

Lagere wervingskosten en snellere implementatie

Voor een bedrijfseigenaar betekent gebruiksgemak iets veel belangrijker dan "werkcomfort":

-

geen noodzaak om te zoeken naar moeilijk te vinden, ervaren operators,

-

geen noodzaak om maanden te besteden aan het implementeren van mensen in het proces,

-

geen noodzaak om een tweede persoon in te huren "voor ploegen, in geval van fouten."

Moderne lasersnijmachines maken het mogelijk om met een kleiner team te werken omdat ze het risico op fouten en de noodzaak voor handmatige correcties verminderen. Het snijproces is voorspelbaar – ongeacht ploeg, operator en materiaal.

Het is niet alleen snijden – het is een manier om de hele productie te verbeteren

Een machine die automatisch instellingen selecteert, elimineert een van de meest voorkomende oorzaken van fouten en verspilling: verkeerd geselecteerde parameters. Als u vandaag tijd moet besteden aan correcties, herberekeningen en reparaties – na implementatie van een systeem zoals Falcon, verdwijnen ze uit het dagelijkse werk.

In de praktijk betekent dit:

-

minder fouten en klachten,

-

grotere herhaalbaarheid van productie,

-

snellere implementatie van nieuwe projecten (zelfs dezelfde dag),

-

grotere flexibiliteit in ploegplanning.

Moderne lasersnijdtechnologieën en automatisering in snijmachines

In oudere snijmachines hing tijdens het lasersnijproces alles af van de operator. U moest handmatig parameters instellen, geschikte gasdruk selecteren, brandpuntsafstand instellen, snijsnelheid, laservermogen – en hopen dat de persoon geen fout zou maken in een van de tientallen instellingen. Vandaag ziet het er heel anders uit – moderne lasersnijmachines weten zelf hoe ze moeten snijden.

Het is voldoende om materiaal en dikte te selecteren, en het systeem selecteert automatisch snijparameters – optimaal voor het gegeven geval. Software zoals CYPCUT analyseert gegevens en stelt laservermogen, voedingssnelheid, gasdruk en zelfs snijvolgorde binnen het lasersnijbereik in. Hierdoor komen onjuiste verbrandingen of beschadigde randen gewoon niet meer voor.

De snijmachine optimaliseert ook de plaatsing van elementen op de plaat (zogenaamde nesting), waardoor maximaal materiaalgebruik mogelijk is – zonder de noodzaak van handmatige detailrangschikking tijdens materiaalverwerking. Bovendien kan het systeem de volgorde in het lasersnijproces bepalen om warmte-invloed te beperken en vervormingen op dunne platen te voorkomen.

Wat maakt het werk van de operator nog meer gemakkelijker:

-

Auto-piercing – het apparaat selecteert automatisch de energie die nodig is om het materiaal te "penetreren".

-

Gasregulatie – het systeem zorgt ervoor dat de gasdruk altijd is aangepast aan de gegeven snijfase.

-

Botsingsvermijding – sensoren analyseren het plaatoppervlak en wijzigen het snijpad als ze kromtrekking detecteren.

Voor de eigenaar van de faciliteit is dit niet alleen gemak, maar concrete voordelen: minder fouten, minder afval, minder correcties, snellere productievoorbereidingstijd en geen stilstand. Zelfs als de operator weinig ervaring heeft, zal het systeem hem begeleiden. En als u een groter team heeft – hoeft u de productiekwaliteit niet meer afhankelijk te maken van één "machinepersoon".

Bovendien kunnen moderne snijmachines de staat van componenten monitoren – bijv. optica – en informeren over servicenoodzaak voordat er een storing optreedt. U hoeft zich niet meer te houden aan rigide onderhoudsschema's of te wachten tot iets stopt met werken. Dit elimineert stilstand en maakt het mogelijk om werk vooraf te plannen.

Een moderne lasersnijder snijdt niet alleen. Het selecteert instellingen, bewaakt kwaliteit, suggereert hoe de plaat tot de laatste centimeter te gebruiken. In de praktijk – het geeft de operator kant-en-klare oplossingen, en het bedrijf: herhaalbaarheid, voorspelbaarheid en gemoedsrust.

Financieel perspectief: investering die zich terugbetaalt

De beslissing om een lasersnijder aan te schaffen is geen uitgave – het is doordachte kapitaalallocatie. Productiebedrijfseigenaren investeren niet omwille van de technologie. Ze investeren om vaste kosten te verlagen, procesvoorspelbaarheid te verhogen en financiële resultaten te verbeteren. En dat is precies wat fibertechnologie biedt.

Aanschafkosten zijn slechts het begin – TCO is belangrijk

Een lasersnijder van goede kwaliteit kost van enkele honderdduizenden tot enkele miljoenen zloty. Op papier kan het duurder lijken dan plasma of CO₂-laser. Maar alleen de aanschafkosten zeggen weinig als u niet overweegt wat er daarna gebeurt: energie, verbruiksartikelen, productiefouten, arbeidsuren van operators en stilstand.

In de praktijk kan de TCO (Total Cost of Ownership) van moderne fiber lasersnijders lager zijn dan bij goedkopere apparaten. Na 3-5 jaar intensief werk kan het verschil in operationele kosten tientallen procenten bereiken.

Sneller snijden = snellere terugverdientijd

Met fiber laser verwerkt u dunne plaat meerdere keren sneller dan plasma, waardoor de productie-efficiëntie aanzienlijk toeneemt. Wat betekent dit in de praktijk? Als u vandaag twee ploegen nodig heeft om de wekelijkse productie te voltooien, kunt u na laserimplementatie ontdekken dat u het in één kunt doen. Dit zijn echte besparingen in arbeidskosten – niet alleen in een tabel.

Bovendien: detailranden tijdens het snijden van fiber laserplaat vereisen geen verder slijpen. U bespaart tijd en geeft extra stadia op die normaal arbeidsuren verbruiken.

Dergelijke effecten zijn niet uitzonderlijk. Lees hoe één bedrijf, dankzij een lasersnijder, de productietijd met 30-40% verkortte en de arbeidskosten met meer dan 330.000 zloty verminderde.

Minder afval, beter materiaalgebruik

Snijprecisie, smalle snede en automatische nesting maken het mogelijk om veel meer uit een plaat metaal te halen.

Dezelfde kwaliteit – ongeacht operator

Dankzij parameterautomatisering en intuïtieve software kan zelfs een minder ervaren medewerker de productie starten met minimaal foutrisico. U hoeft de productiecontinuïteit niet meer te baseren op twee "beste operators" omdat het systeem de juistheid van instellingen bewaakt. Dit betekent minder risico op stilstand en minder klachten door menselijke fouten.

Energie-efficiëntie die zich vertaalt naar rekeningen

Een 4 kW fiber laser verbruikt ongeveer 18 kW energie, terwijl zijn CO₂-tegenhanger meer dan drie keer zoveel nodig heeft. Als het apparaat het hele jaar door dagelijks enkele uren werkt, kan het verschil in elektriciteitsrekeningen vijf cijfers bedragen.

Betere service, minder stress

De fiber laserbron heeft een verklaarde levensduur van tot 100.000 uur. Dit betekent dat het apparaat jarenlang kan werken zonder dat de duurste componenten vervangen hoeven te worden. Bovendien bewaken sensoren de toestand van kop of optica en informeren vooraf over servicenoodzaak – voordat er een storing optreedt. En als er iets gebeurt, beperkt de mogelijkheid van diagnose op afstand of 24-uurs onderdelenlevering de stilstand tot een minimum.

Hoeveel levert dit allemaal op?

Laten we samenvatten:

-

lager materiaalverbruik,

-

minder afval,

-

minder arbeidsuren,

-

snellere productie,

-

lager energieverbruik,

-

zeldzamere storingen,

-

minder fouten.

Dit alles leidt tot echte, meetbare besparingen. Daarom kiezen bedrijven die niet alleen aanschafkosten tellen maar ook eigendomskosten steeds vaker voor fibertechnologie. Want het gaat er niet om hoeveel je in het begin betaalt. Het gaat erom hoeveel je dagelijks wint voor de komende 5-10 jaar.

Vergelijking met andere metaalsnijmethoden

Voor iemand die een investeringsbeslissing neemt, is alleen een technologiebeschrijving niet voldoende. Wat nodig is, is een antwoord op de vraag: zal fiber laser echt beter presteren dan wat we vandaag gebruiken – en is het de moeite waard om er nu in te stappen?

Hieronder vergelijken we fiber laser met andere populaire snijmethoden – mechanisch, plasma, CO₂, zuurstofsnijden en water – in de context van wat echt belangrijk is: nauwkeurigheid, snelheid, materiaalbereik, kosten en typische industriële toepassingen.

1. Precisie en randkwaliteit

Als u details produceert die perfect in elkaar moeten passen of geen verdere verwerking mogen vereisen – is fiber lasersnijden de juiste richting. Het maakt het mogelijk om toleranties van 0,1 mm te bereiken en geeft gladde, schone randen zonder slak of verbrandingen. In de meeste gevallen is er geen behoefte aan extra slijpen.

Ter vergelijking:

-

Plasma – precisie rond 0,5 mm, mogelijke lichte afschuining. Het is een goedkope machine, goed voor dikke materialen, waar precisie minder belangrijk is en laser een minder kosteneffectieve oplossing wordt.

-

Waterstraal – goede precisie, maar vaak afhankelijk van schuurmiddelkwaliteit en instellingen. Geen warmte-invloed, maar langzamer tempo. Watersnijder laat veel slib achter na het snijden (mengsel van water, schuurmiddel en materiaalresten). Het resulterende vuil moet regelmatig worden verwijderd, wat tijdrovend kan zijn.

-

CO₂ – goede kwaliteit, maar minder stabiel met dunne, reflecterende materialen.

-

Zuurstof en mechanische methoden – duidelijk lagere randkwaliteit en groter risico op vervorming.

2. Snelheid en voltooiingstempo

Fiber laser is momenteel de snelste methode voor het snijden van dunne en middelgrote platen, waardoor brede toepassing in serieproductie mogelijk is. Snelheid is vooral belangrijk in serieproductie: kortere cyclus = meer elementen voltooid per dag = snellere orderafhandeling.

Hoe andere technologieën presteren:

-

Plasma: goede snelheid met dikkere platen (>8 mm), maar met dunne verliest het van laser.

-

Waterstraal: zeer precies, maar beslist het langzaamst. Voornamelijk gebruikt waar geen warmte mag worden geïntroduceerd.

-

CO₂: verwerkt middelgrote diktes goed, maar langzamer dan fiber, vooral met dun roestvrij staal of aluminium.

-

Zuurstofsnijden: beslist het langzaamst, beperkt vaak het productietempo.

3. Materiaalbereik en diktes

Fiber laser verwerkt uitstekend een breed scala aan materialen – koolstofstaal, roestvrij staal, aluminium, koper of messing – inclusief reflecterende materialen die CO₂ vaak niet kan verwerken. Het optimale bereik is dunne en middelgrote platen (tot 20 mm), maar het snijden van dik materiaal is ook mogelijk (zelfs tot 30-40 mm) met passend vermogen.

Ter vergelijking:

-

Plasma: ideaal voor dik staal (boven 20 mm), maar slechter in dunnere bereiken en minder nauwkeurig.

-

Waterstraal: meest universeel, snijdt bijna alles – van metaal, via keramiek, tot glas. Maar niet geschikt voor grote series.

-

CO₂: beperkingen in aluminium en koper. Betere prestaties met koolstofstaal.

-

Zuurstof en mechanisch: goed voor eenvoudige vormen en dikke materialen, maar beperkt in precisie en bereik.

4. Operationele kosten en verbruik

Dit is een van de belangrijkste gebieden waar fiber op de lange termijn wint. Lager energieverbruik, aanzienlijk lager snijgasverbruik, lange bronlevensduur (100.000 werkuren). Fiber "werkt gewoon", en voor een lange tijd.

Andere technologieën:

-

Plasma: goedkoper bij aanschaf, maar hoge operationele kosten (elektrode- en mondstukvervanging).

-

CO₂: duur zowel in aanschaf als onderhoud – vereist gespecialiseerde componenten en frequent onderhoud.

-

Waterstraal: verbruikt veel energie en schuurmiddel – operationele kosten kunnen verrassend zijn.

-

Mechanische methoden: goedkoop in gebruik, maar beperkt in automatisering en precisie.

5. Warmtebeïnvloede zone en vervorming

Hoe kleiner de temperatuurinvloed op materiaal, hoe kleiner het risico op vervorming – dus minder correcties en afval. Fiber laser heeft minimale warmtebeïnvloede zone (HAZ), zodat zelfs dunne platen niet vervormen. Dit is vooral belangrijk voor elementen die later gelast of perspassend moeten worden.

Vergelijking:

-

Plasma en zuurstofsnijden: grote HAZ, risico op kromtrekken.

-

Waterstraal: geen HAZ – ideaal voor warmtegevoelige materialen.

-

CO₂: grotere HAZ dan fiber.

-

Mechanisch: geen HAZ, maar risico op mechanische materiaalvervorming.

Garantie, service en betrouwbaarheid - sleutel tot productiecontinuïteit

Een snijmachine kan technologisch uitstekend zijn, maar als deze op een cruciaal moment stopt met werken – is het niet de apparatuur die uw concurrentievermogen bepaalt, maar de beschikbaarheid van service. Stilstand? Zelfs één dag kan tienduizenden zloty kosten. Daarom is het de moeite waard om te vragen: wat gebeurt er als er iets kapot gaat?

Het is niet alleen de technologie die ertoe doet, maar wie deze levert

Het kiezen van een betrouwbare lasersnijmachineleverancier eindigt niet met de catalogusprijs. Wat cruciaal is, is of in geval van storing:

-

service dezelfde dag reageert,

-

benodigd onderdeel onmiddellijk beschikbaar is,

-

indien nodig, u vervangende kop of bron krijgt tijdens reparatie.

Als er een "knelpunt" verschijnt in een van deze fasen – stopt de productie. En daarmee: mensen zonder werk, deadlines met aannemers, contractuele boetes en onderaannemers die voor u invallen. Dit is geen hypothetisch risico. Dit is de dagelijkse realiteit voor bedrijven die besloten hebben voor low-budget machines zonder echte serviceondersteuning.

Het kiezen van de juiste leverancier en model zijn belangrijke investeringsbeslissingen. Waar moet u op letten bij het kopen van een lasersnijder? – bekijk onze gedetailleerde gids die u helpt een geïnformeerde beslissing te nemen.

24-uurs service, reparatie vaak bij eerste bezoek

In bewezen systemen, zoals Falcon, vindt servicecontact onmiddellijk plaats na melding. Veel storingen kunnen op afstand worden gediagnosticeerd – de servicetechnicus maakt online verbinding met de machine, controleert fouten en verhelpt vaak het probleem zonder te bezoeken. En als een bezoek nodig is? Meestal binnen 24 uur.

Wat belangrijk is: de servicetechnicus komt met specifieke onderdelen – niet om "te zien wat er gebeurt", maar om te repareren. En in de meeste gevallen doet hij dit onmiddellijk, omdat hij alle basiselementen bij zich heeft.

Reserve koppen en laserbronnen – uw veiligheid

In geval van kop- of laserbrondefect is het ergste scenario weken moeten wachten op reparatie in Azië. Daarom bieden professionele leveranciers een overbruggingsoplossing – tijdelijke bron- of kopinstallatie zodat de machine nog steeds kan werken. Reparatie vindt lokaal plaats, in Polen, zonder dat het hele apparaat gedemonteerd en verzonden hoeft te worden. Dit is geen luxe. Dit is een echte strategie die de productiecontinuïteit waarborgt.

Garantie die echt werkt

Marktstandaard is 2 jaar garantie, maar bij snijmachines uit het PRO-segment kunt u rekenen op 5 jaar – die het hele apparaat dekt, niet alleen geselecteerde componenten. Het is de moeite waard om te controleren of garantie ook van toepassing is op bron en kop, want dit zijn de duurste machine-elementen.

Onderdelen onmiddellijk beschikbaar

Het gaat er niet om of het onderdeel in het magazijn is. Het gaat erom waar het is. In het geval van Falcon-snijmachines bevindt het reserveonderdelenmagazijn zich in Polen – in Gdansk. Het bevat zowel standaard verbruiksartikelen als sleutelcomponenten zoals bronnen of koppen. Hierdoor wordt de tijd van melding tot volledige machinefunctionaliteit geteld in uren, niet in weken.

Echte impact op TCO

Op papier kunnen twee machines er vergelijkbaar uitzien. Maar als de ene in totaal 4 stilstandperiodes van 2 weken elk over 5 jaar vereiste, en de andere – geen, sluit het verschil in kosten niet met het "factuur"-nummer. Het is een verschil in liquiditeit, reputatie en winst.

Daarom zijn service en betrouwbaarheid een van de belangrijkste elementen die de Total Cost of Ownership (TCO) beïnvloeden. Want het duurste aan elke machine zijn niet de componenten. Het duurste is de tijd dat het niet werkt.

Samenvatting: Waarom is investering in lasersnijder een stap naar de toekomst?

Een lasersnijder is niet zomaar een lasersnijmachine. Het is een apparaat dat de orderafhandelingstijd verkort, het materiaalverbruik beperkt en de noodzaak voor nabewerking elimineert. Als u vandaag situaties in uw bedrijf heeft waarbij bestellingen worden vertraagd, afval naar de schroothoop gaat en operators uren besteden aan correcties – laser zal dit niet alleen veranderen. Het zal het sneller en nauwkeuriger doen dan u denkt.

Als u op zoek bent naar een betrouwbare lasersnijmachine die de nieuwste fibertechnologie combineert met gebruiksgemak en uitgebreide serviceondersteuning, zijn Falcon-snijmachines de perfecte keuze. Dankzij geavanceerde automatisering, minimale trainingsvereisten en lokale service die 24/7 beschikbaar is, garandeert deze investering soepele productie voor jaren. Het reserveonderdelenmagazijn in Gdansk en de mogelijkheid van gratis tests op uw materialen elimineren risico's die verband houden met aankoop. Neem contact op met onze adviseur om te zien hoe Falcon-snijder de productie-efficiëntie kan verhogen en kosten kan verlagen in uw bedrijf.