Heeft uw bedrijf te kampen met personeelstekorten, hoge arbeidskosten en de behoefte om de productie nauwkeuriger te maken? De oplossing kan automatisering zijn, maar traditionele industriële robots vereisen enorme investeringen in veiligheidsinfrastructuur en complexe programmering. Gelukkig is er een alternatief - cobots, of collaboratieve robots, die hand in hand kunnen werken met uw medewerkers. Deze intelligente machines revolutioneren de manier waarop kleine en middelgrote productiebedrijven over automatisering denken, en bieden flexibiliteit, veiligheid en een snelle return on investment. Ontdek hoe cobots uw productie kunnen transformeren en waarom steeds meer bedrijven kiezen voor deze baanbrekende technologie.

Wat zijn cobots? Definitie, constructie en basisfuncties

Als u op zoek bent naar manieren om processen te stroomlijnen en de efficiëntie in metaalproductie te verhogen, overweegt u waarschijnlijk automatisering. In deze context verschijnt het concept "cobots" steeds vaker. Wat zijn deze apparaten precies en hoe kunnen ze uw bedrijf ondersteunen? Hieronder vindt u de antwoorden.

Revolutie in productie - waarom cobots?

Cobots, of collaboratieve robots, zijn een antwoord op de groeiende vraag van productiebedrijven, vooral kleinere en middelgrote, naar flexibele en veilige automatiseringsoplossingen. Ze zijn ontworpen met het idee om direct hand in hand met mensen in dezelfde werkruimte te werken, waardoor de noodzaak om dure veiligheidsbarrières te bouwen wordt geëlimineerd. Dit concept werd populair rond 2008, voornamelijk dankzij het Deense bedrijf Universal Robots, dat een toonaangevende fabrikant is op dit gebied.

Definitie en belangrijkste verschillen met industriële robots

Een cobot is "een speciaal ontworpen robot die gezamenlijk taken kan uitvoeren met mensen in directe nabijheid." Dit is een fundamenteel verschil vergeleken met traditionele industriële robots, die vanwege hun snelheid en kracht gescheiden moeten worden van mensen, bijvoorbeeld met hekken of veiligheidsgordijnen, om botsingsrisico's te vermijden.

Belangrijke kenmerken die cobots onderscheiden zijn:

-

Samenwerking veiligheid: Cobots hebben ingebouwde botsingdetectiemechanismen en kracht- en snelheidsbeperkingen. Bij contact met mensen stoppen ze automatisch. Hun constructie minimaliseert het risico op letsel - ze zijn kleiner, lichter (meestal onder 100 kg eigen gewicht) en hebben afgeronde randen.

-

Gebruiksgemak en programmering: Collaboratieve robots zijn vaak uitgerust met intuïtieve grafische interfaces. Ze maken ook zogenaamde teach-by-demonstration programmering mogelijk, wat betekent dat de operator de robotarm handmatig naar de gewenste positie kan bewegen, en de robot deze beweging zal onthouden. Het gemak van het programmeren van cobots maakt het mogelijk voor zelfs mensen zonder eerdere robotica-ervaring om snel de basis van hun bediening onder de knie te krijgen. Hierdoor kunnen zelfs medewerkers zonder geavanceerde technische kennis de basis van cobot-programmering leren.

-

Flexibiliteit en mobiliteit: Cobots zijn gemakkelijk te verplaatsen en snel om te bouwen voor nieuwe taken. Dezelfde cobot kan bijvoorbeeld de ene dag worden gebruikt om een CNC-draaibank te bedienen, en de volgende dag worden verplaatst om met een kantpers te werken, waarbij alleen de grijper en het programma worden gewijzigd. Traditionele robots daarentegen zijn vaak permanent aan de vloer bevestigd en vereisen ingewikkelde aanpassingen bij het veranderen van toepassingen.

Cobots vervagen de grens tussen de voorheen gescheiden werelden van menselijk en machinaal werk, waardoor nieuwe modellen van productieorganisatie mogelijk worden.

Constructie en veiligheidsmechanismen

Veiligheid is de basis van cobot-constructie, waardoor directe samenwerking met mensen mogelijk is. De belangrijkste oplossingen zijn:

-

Botsingdetectiesystemen: Gebaseerd op het meten van kracht en koppels in gewrichten. Wanneer de cobot plotselinge weerstand voelt (bijv. contact met een mens of obstakel), stopt de beweging onmiddellijk. Normen zoals ISO/TS 15066 specificeren aanvaardbare drukwaarden die veilig zijn voor mensen.

-

Snelheids- en vermogensbeperking: Cobots bewegen langzamer dan traditionele robots (maximale snelheden zijn ongeveer 1-2 m/s, vergeleken met 3-4 m/s voor industriële robots). Ze hebben ook lagere vermogens en laadvermogens (meestal van enkele tot enkele tientallen kilogrammen), wat de energie van potentiële impact beperkt.

-

Constructie die knelrisico minimaliseert: Cobots zijn ontworpen zonder scherpe randen en punten waar vingers bekneld kunnen raken. Alle uitstekende elementen zijn afgerond of afgeschermd, en armprofielen zijn slank. Aandrijvingen zijn vaak zo gepositioneerd dat ze kunnen glijden of buigen in geval van botsing, in plaats van rigide druk. Veel cobots hebben gevoelige koppelsensoren of elastische elementen (compliance series) in gewrichten die contactdetectie mogelijk maken voordat verbrijzeling optreedt.

Veiligheidsnormen zoals ISO 10218-1/2 en ISO/TS 15066 onderscheiden verschillende modi van mens-robot samenwerking. Meest gebruikte voor cobots zijn:

-

Power and Force Limiting mode (PFL): De robot is structureel veilig en reageert op contact door te stoppen.

-

Speed & Separation Monitoring mode (SSM): Gebruikt externe sensoren (laserscanners, camera's, "gevoelige huiden" op de robot) om de menselijke positie te volgen, vertraagt of stopt de robot om veilige afstand te behouden. Deze modus maakt iets sneller werk en grotere laadvermogens mogelijk, maar vereist extra sensoren.

Het is echter belangrijk om te onthouden dat hoewel cobots onderworpen zijn aan algemene voorschriften zoals de Machinerichtlijn 2006/42/EG, die risicoanalyse en naleving van veiligheidsprincipes vereist, de cobot-fabrikant een gecertificeerde armeenheid levert, maar de volledige veiligheid van het werkstation afhankelijk is van de integrator/gebruiker. Als een gevaarlijk gereedschap (bijv. mes, lastoorts, laser) of harde grijper op de cobot is gemonteerd, kan deze nog steeds een bedreiging vormen. Daarom is altijd een uitgebreide risicobeoordeling voor de specifieke toepassing vereist, die kan wijzen op de noodzaak van extra beschermingsmiddelen zoals laserstralingsschilden of lasrookafzuigers. De cobot zorgt voor veilige aandrijving en krachtregeling, maar elimineert niet alle procesgevaren.

Toepassing van cobots in productiebedrijven - met speciale focus op metaalbewerking

Cobots hebben dankzij hun unieke kenmerken - flexibiliteit, eenvoudige programmeerbaarheid en het vermogen om naast mensen te werken - toepassingen gevonden in veel industrieën, van automotive en elektronica tot voedingsindustrie. Hun toepassing in verschillende industriële sectoren komt voort uit universaliteit en het vermogen om zich aan te passen aan productieprocessen. Ze werken bijzonder goed in taken die hoge precisie, herhaalbaarheid en interactie met de operator vereisen.

Cobots in metaalbewerking: precisie, veiligheid en efficiëntie

De metaalverwerkende industrie is een van de belangrijkste gebieden waar cobots een steeds belangrijkere rol spelen. Ze worden vaak gebruikt voor taken zoals:

-

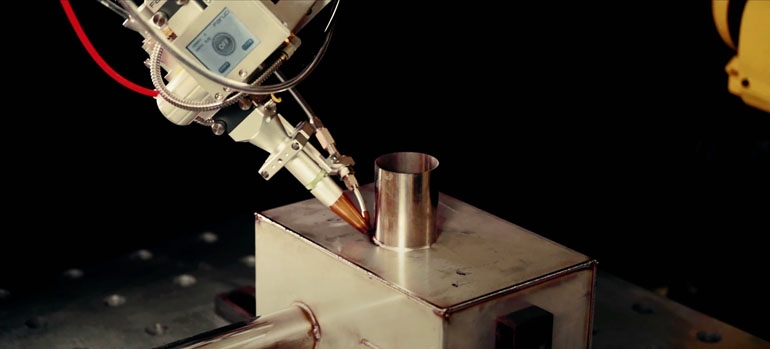

Lassen: De precisie van cobots maakt het mogelijk om lassen van hoge kwaliteit te bereiken. Ze zijn bijzonder effectief in kleine en middelgrote serieproductie, waar flexibiliteit en snelle omschakeling belangrijk zijn. De snelheid van cobot-implementatie vergeleken met traditionele automatiseringsoplossingen is een ander voordeel van deze technologie. Fanuci & Falcon biedt robotisch las-laserstation FANUCI 5.0 TurnKey, waar een cobot met laserkop kan lassen, snijden, oppervlakken reinigen en metaal opbouwen in één systeem. Machinebediening door cobots omvat ook het monteren van mechanische elementen met hoge precisie. Dergelijke lasersystemen zorgen voor hoge precisie en veiligheid dankzij complete afschermingen en sensoren.

-

Slijpen en polijsten: Dankzij krachtsensoren kunnen cobots slijpen met gelijkmatige druk, waardoor de operator wordt vervangen bij monotone en fysiek veeleisende werkzaamheden.

-

Snijden: De precisie van cobot-beweging maakt ze ook effectief bij snijbewerkingen.

-

Laden/lossen van CNC-machines: Cobots kunnen CNC-machines bedienen, onderdelen invoeren en ontvangen, wat de machinebenutting verhoogt en werknemers ontlast van monotone activiteiten.

-

Voeden/ontvangen van hete elementen: In gieterijen en smederijen kunnen cobots verhitte elementen in machines voeden of ontvangen, waardoor menselijke blootstelling aan hoge temperaturen wordt geëlimineerd.

Het vermogen om veilig samen te werken met mensen in één werkruimte betekent dat cobots perfect passen bij de behoeften van bedrijven die geselecteerde productiefasen willen automatiseren zonder de noodzaak van kostbare reconstructie van de hele lijn. Ze zijn bijzonder waardevol waar het proces herhaalbaar is maar frequente omschakelingen of menselijke deelname vereist.

Voordelen van het implementeren van cobots voor uw bedrijf

Het implementeren van collaboratieve robots kan uw bedrijf een aantal meetbare voordelen opleveren, zowel op operationeel als strategisch niveau:

Verhoogde productiviteit en efficiëntie

Cobots kunnen continu werken, 24 uur per dag, 7 dagen per week, met onveranderde herhaalbaarheid, wat de productie-efficiëntie aanzienlijk verhoogt. Cobot-productie ontwikkelt zich wereldwijd dynamisch, wat zich vertaalt naar betere beschikbaarheid en concurrentievermogen van bedrijven die deze oplossingen gebruiken.

Kostenreductie

Cobots vereenvoudigen het automatiseringsproces omdat hun installatie vaak sneller en goedkoper is, geen dure omheiningen of ingewikkelde veiligheidssystemen vereist. Dankzij intuïtieve programmering kunnen eenvoudige toepassingen door bedrijven zelf worden geïmplementeerd, waardoor de behoefte aan externe integratorondersteuning wordt geminimaliseerd. Dit alles maakt de drempel voor robotisering veel lager.

Kwaliteits- en herhaalbaarheidsverbetering

Bij taken die precisie vereisen, zoals lassen of montage, maken cobots het mogelijk om herhaalbare kwaliteit te bereiken die moeilijk door mensen op lange termijn te handhaven is. Eliminatie van menselijke fouten en constante precisie van cobot-beweging dragen bij aan het verminderen van het percentage defecten in de productie.

Verhoogde werknemersveiligheid

Cobots zijn perfect geschikt om taken over te nemen die monotoon, ergonomisch veeleisend of gevaarlijk zijn voor mensen. Ze kunnen vervelende operaties uitvoeren zoals het herhaaldelijk invoeren en verwijderen van onderdelen uit een machine, objecten dragen binnen vastgestelde laadlimieten, of werken in schadelijke omstandigheden, bijvoorbeeld bij hoge temperaturen. Dit vertaalt zich naar minder vermoeidheid van de bemanning, vermindering van verwondingen (bijv. rugaandoeningen) en algehele verbetering van de werkveiligheid. De cobot kan dienen als assistent, waardoor de werknemer zich kan concentreren op complexere taken.

Flexibiliteit en aanpassingsgemak

Cobots kunnen gemakkelijk worden geherprogrammeerd en gebruikt voor veel taken in verschillende delen van de faciliteit, in tegenstelling tot traditionele robotstations, vaak gewijd aan één toepassing. Eenvoudige programmering maakt snelle aanpassing van de robot aan verschillende taken mogelijk zonder gespecialiseerde teams in te schakelen. Dit maakt efficiënte kleine serieproductie op geautomatiseerde stations mogelijk - als programma's en gereedschappen klaar zijn, duurt het veranderen van product of proces slechts uren, geen weken. Voor bedrijven met gediversifieerd assortiment of frequent veranderende productieplannen kan een universele cobot dienen als een "alleskunner."

Oplossen van het probleem van arbeidstekort

In het licht van personeelstekorten op de arbeidsmarkt kunnen cobots de productiecapaciteit aanzienlijk verhogen en helpen het productietempo te handhaven. Ze kunnen continu werken en taken uitvoeren waarvoor het moeilijk is om geschikte werknemers te vinden.

Ruimte-optimalisatie

Dankzij het vermogen om in de nabijheid van mensen te werken zonder de noodzaak van omheiningen, maken cobots een beter gebruik van de beschikbare ruimte in de productiehal mogelijk. Ze zijn kleiner en lichter dan traditionele industriële robots, wat ook resulteert in ruimtebesparing.

Snelle return on investment (ROI)

Dit komt voort uit een combinatie van hogere productiviteit, besparingen op fout-/defectkosten en het vermogen om werknemers te delegeren naar meer waardevolle taken. In veel gevallen betaalt de investering in een cobot zich snel terug, vooral in het licht van stijgende arbeidskosten en arbeidstekorten.

Uitdagingen en belangrijke aspecten om te overwegen voor implementatie

Ondanks vele voordelen zijn cobots geen universele oplossing voor elke situatie. Hun mogelijkheden en potentiële uitdagingen moeten realistisch worden beoordeeld.

Cobot-beperkingen

Enerzijds bieden cobots veel voordelen, anderzijds hebben ze bepaalde beperkingen die moeten worden overwogen voor implementatie.

-

Lagere efficiëntie en laadvermogen: Om veiligheid te garanderen, zijn cobots beperkt in termen van snelheid, kracht en eigen gewicht. Dit betekent dat ze niet overeenkomen met traditionele industriële robots in taken die zeer hoge snelheid, precisie bij hoge dynamiek of het dragen van zware lasten vereisen. De meeste cobots tillen maximaal enkele tientallen kilogrammen en bewegen met snelheden tot ongeveer 1-1,5 m/s. In het geval van palletiseren van zeer zware producten (bijv. zakken van 50 kg) of zeer snelle verpakkingslijnen, kan de cobot een "knelpunt" blijken te zijn.

-

Complexe of onstabiele processen: Cobots werken het beste in herhaalbare taken met constante omstandigheden. Als het proces dynamische aanpassing aan grote veranderingen of het nemen van beslissingen on the fly vereist (buiten eenvoudige programmalogica), kunnen er moeilijkheden ontstaan. Automatisering van ongeordende processen (bijv. onderdelen in willekeurige oriëntatie) zou geavanceerde visiesystemen en AI vereisen, wat de kosten en complexiteit van implementatie aanzienlijk verhoogt.

Belangrijke veiligheidsaspecten en normen

Een veelvoorkomende mythe is de overtuiging dat cobots inherent veilig zijn en geen extra voorzorgsmaatregelen vereisen. In werkelijkheid, hoewel de cobot het botsingsrisico minimaliseert, ontslaat dit niet van de verplichting om een volledige risicobeoordeling van de werkplek uit te voeren en aan ARBO-eisen te voldoen. Fouten in configuratie of oneigenlijk gebruik van de cobot kunnen leiden tot ongevallen, bijvoorbeeld als snelheids-/krachtlimieten in de controller worden gewijzigd, of als de robot een scherp onderdeel grijpt en ermee zwaait. De cobot-fabrikant biedt basisveiligheidsvoorzieningen (zogenaamde "safety base"), maar de integrator of gebruiker moet voor al het andere zorgen.

Extra gevaren met betrekking tot het robotgereedschap (is het gevaarlijk?), getransporteerd object (heeft het scherpe randen, kan het op iemand vallen?) en werkomgeving (temperatuur, chemicaliën) moeten worden overwogen. Al deze factoren moeten worden beoordeeld en eventuele risico's geminimaliseerd volgens de normen. Zelfs bij het gebruik van een cobot kunnen bepaalde aanvullende veiligheidsmaatregelen, zoals laserstralingsschilden of operatorhelmen, noodzakelijk zijn.

Cobot-implementatiefouten en hoe ze te vermijden

Om een succesvolle cobot-implementatie te garanderen, is het de moeite waard om typische valkuilen te vermijden:

-

Implementeer geen cobot alleen omdat het een "nieuwigheid" is.

-

Hoe te vermijden? Definieer een specifiek probleem of behoefte die de cobot moet oplossen, en meetbare doelen (bijv. efficiëntie verhogen met X%, werknemers ontlasten op station Y, procesZ-kwaliteit verbeteren). Zorg ervoor dat het doel consistent is met de bedrijfsstrategie.

-

-

Het overslaan van technische beoordeling kan resulteren in onjuiste apparatuurselectie of onderschatting van kosten en integratietijd.

-

Hoe te vermijden? Voer een haalbaarheidsstudie uit, waarbij het proces stap voor stap wordt geanalyseerd. Raadpleeg cobot-leveranciers of integrators. Overweeg kleinschalige tests of showroombezoeken om aannames in de praktijk te verifiëren. Bereken ROI nauwkeurig, inclusief aankoop, integratie, gereedschap, training en stilstandkosten.

-

-

Verkorten van de test- en applicatie-afstemfase.

-

Hoe te vermijden? Plan een realistisch schema inclusief off-line tests, pilot op het daadwerkelijke werkstation, en productieopstart met tijdbuffer voor probleemoplossing. Betrek operators bij het testen - hun feedback kan helpen problemen op te sporen.

-

-

Hoewel een cobot alleen kan werken, vereist het altijd toezicht en bediening.

-

Hoe te vermijden? Definieer al in de planningsfase de rol van de operator in het nieuwe station. Stel procedures vast voor robotstilstand, wie deze reset en of de operator autorisatie heeft. Zorg ervoor dat medewerkers zich bewust zijn van hun rol.

-

-

Verwaarlozing van veiligheid is een ernstige fout die kan leiden tot ongevallen of problemen met ARBO-inspecties.

-

Hoe te vermijden? Behandel de cobot als elk ander apparaat dat onderworpen is aan de Machinerichtlijn en voer een volledige risicobeoordeling uit, waarbij passende maatregelen worden geïmplementeerd. Huur bij twijfel een machineveiligheidsspecialist in. Onthoud dat training van de bemanning over de principes van robotsamenwerking ook een veiligheidselement is.

-

-

Verkeerde cobot voor taak (verkeerde modelselectie): Het kiezen van een goedkoper of beschikbaar model dat niet aan alle toepassingsvereisten voldoet, kan de prestaties en duurzaamheid beïnvloeden.

-

Hoe te vermijden? Selecteer model op basis van betrouwbare gegevens: vereiste reikwijdte, laadvermogen (met reserve voor grijper en krachten tijdens bedrijf) en nauwkeurigheid. Vergelijk specificaties van verschillende merken en vraag leveranciers om 3D-stationsimulaties.

-

-

Gebrek aan ondersteuning of training van leverancier: Onvoldoende gebruik van beschikbare kennisbronnen en ondersteuning kan zelfstandige implementatie belemmeren.

-

Hoe te vermijden? Gebruik officiële training en materialen aangeboden door fabrikanten (bijv. UR, Fanuc, ABB, Doosan). Zorg ervoor dat de leverancier lokale technische ondersteuning biedt. Overweeg voor eerste implementatie, vooral zonder ervaren personeel, samenwerking met een integrator om best practices te leren.

-

Toekomst van cobots en perspectieven van hun ontwikkeling

De cobot-markt groeit dynamisch, en prognoses geven aan dat hun rol in de industrie steeds belangrijker zal worden. In 2022 vertegenwoordigden cobots al ongeveer 10% van alle industriële robots die wereldwijd zijn geïnstalleerd, en hun aandeel blijft groeien (gegevens van de International Federation of Robotics (IFR)).

Belangrijkste trends en ontwikkelingsperspectieven zijn:

-

Grotere mogelijkheden met behoud van veiligheid: We kunnen cobots verwachten met hogere laadvermogens en reikwijdtes, die nog steeds voldoen aan normen voor menselijke samenwerking. De grens tussen "cobot" en "industriële robot" zal vervagen, en klassieke robots zullen worden uitgerust met sensoren en veilige samenwerkingsmodi.

-

Integratie met kunstmatige intelligentie en machinevision: Om het bereik van taken uit te breiden, zullen cobots steeds vaker worden uitgerust met geavanceerde visiesystemen (2D/3D-camera's) en AI-algoritmen. Een camera op de robotpols die objectherkenning en onderdeeloriëntatie mogelijk maakt, wordt standaard. In de toekomst zullen cobots dankzij AI nieuwe activiteiten kunnen leren door demonstratie (programmeren door demonstratie met machine learning), waarbij een werknemer de taak handmatig toont en de robot zelf het programma genereert. Ontwikkeling van rekenkracht en cloudtoegang (cloud robotics) zal het mogelijk maken cobots te ontlasten van dure elektronica, en moeilijke berekeningen zullen in de cloud worden uitgevoerd.

-

Ongekend gebruiksgemak: Fabrikanten streven ernaar interfaces verder te vereenvoudigen, door spraakbesturing, gebaren en zelfs programmering via augmented reality (AR) te introduceren. In de toekomst zou een operator met AR-bril de robot kunnen wijzen op de punten die het moet bereiken, en het systeem zou dit automatisch vertalen in een bewegingsprogramma. Een andere trend is standaardisatie van communicatie (bijv. OPC-UA Robotics) zodat cobots van verschillende merken gemakkelijker integreren met machines en fabriekssystemen (IoT).

-

Nieuwe sectoren en toepassingen: Cobots zullen zich buiten typische fabrieken begeven en toepassingen vinden in de bouw, landbouw (bijv. fruitplukken) of gezondheidszorg (verpleegkundige assistenten, revalidatierobots). De grens tussen collaboratieve industriële robot en servicerobot zal vervagen. Het is ook mogelijk dat we meer mobiele cobots in openbare ruimtes zullen zien die met mensen zullen interageren, bijv. door informatie te verstrekken.

-

Betere mens-robot samenwerking: De toekomst van cobots is diepere samenwerking, die verder gaat dan sequentiële co-existentie. Dankzij verbeterde controle-algoritmen en sensoren kan de robot een echte "collega" worden in een taak - bijv. gezamenlijk met een mens bouten vastschroeven aan een groot paneel, reagerend op de huidige bewegingen van de operator. Een dergelijke responsieve samenwerking kan processen aanzienlijk versnellen waar eerder twee werknemers zich moesten synchroniseren.

Samenvatting

Cobots zijn een technologie die het gezicht van de productie al verandert, en in de komende jaren nog alomtegenwoordiger en nuttiger zal worden. Voor uw bedrijf, vooral in de metaalbewerking, kunnen cobots een sleutelelement zijn in het verhogen van het productievolume, het verbeteren van de kwaliteit, het verminderen van fouten en stilstandkosten, terwijl de arbeidsomstandigheden worden verbeterd en personeel efficiënt wordt ingezet voor taken waar mensen onvervangbaar zijn (creativiteit, kwaliteitstoezicht).

Hoewel cobotisering eenvoudiger is dan traditionele robotisering, vereist het een bewuste en methodische aanpak, inclusief grondige analyse, planning en betrouwbare risicobeoordeling. Beginnen met een pilot cobot-project op één station, en vervolgens geleidelijk de automatisering uitbreiden naar andere gebieden, kan helpen het potentieel van deze technologie volledig te benutten. In het tijdperk van Industrie 4.0, digitalisering en kunstmatige intelligentie passen cobots perfect in het concept van slimme fabrieken en worden ze een van de pijlers van moderne productie.

Bibliografie

- Aleksander Łukomski, Robotization of assembly processes, Design and Engineering Constructions, March/April 2023 https://konstrukcjeinzynierskie.pl/wp-content/uploads/PiKI_marzec_kwiecien_2023_darmowy.pdf

- Zbigniew Pilat, Wojciech Klimasara, Marek Pachuta, Marcin Słowikowski, Michał Smater, Jacek Zieliński, Possibilities of practical implementation of collaborative robots in various manufacturing technologies implemented in industrial environment, Measurements Automation Robotics 2018

- IFR WORLD ROBOTICS 2023 KEY TAKEAWAYS https://statzon.com/insights/ifr-world-robotics-2023#:~:text=IFR%20World%20Robotics%202023%20report,performance%20and%20fully%20digital%20production

- Mariusz Głowicki, Cobots - safety issues in collaborative robot integration, No. 4, April 2017