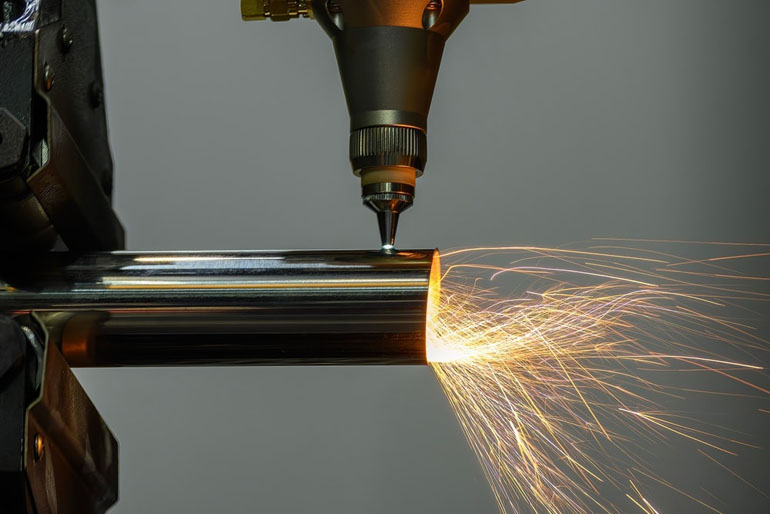

レーザー切断は最も先進的な材料加工方法の一つです。集中したレーザービームを使用して切断が行われ、最も複雑な形状でも正確に切断することができます。この技術は金属と非金属材料の両方を切断することができます。長年にわたり、この技術は大幅に進化し、現在では自動車、航空、電子、材料工学など多くの産業分野で主流となっています。レーザーカッターは追加処理の必要なく、迅速で清潔な切断を可能にし、より効率的であるだけでなく、長期的には経済的でもあります。

レーザー切断技術の進化

CO₂レーザー、プラズマ、YAGなどの従来のレーザー技術は長年市場を支配してきましたが、現在では現代的なファイバーレーザーによって徐々に置き換えられています。これらの技術の主な違いは以下の通りです:

-

CO₂レーザー - 主に非金属材料と一部の金属の切断に使用され、複雑なミラーシステム、高い運用コスト、そしてより大きなエネルギー消費を必要とします。

-

プラズマレーザー - 主に重工業での厚い材料の切断に使用され、高いエネルギー需要と要素の後処理を必要とします。

-

YAGレーザー - 産業での精密用途に使用されますが、その効率はファイバーレーザーの場合よりも低いです。

-

ファイバーレーザー - より高いエネルギー効率、多用途性、加工プロセスの精度と速度、そして低い運用コストが特徴です。

ファイバーレーザーは現在、多くの産業用途で好まれるオプションです。これは、迅速で正確な切断、低い運用コスト、そしてより高い耐久性を提供するからです。

レーザー切断プロセスのメカニズム

レーザー切断は、レーザービームが材料を溶融、蒸発、または燃焼温度まで加熱する複雑な熱プロセスです。重要な要素は、材料除去プロセスをサポートし、エッジの品質に影響を与える適切なアシストガスの使用です。切断技術によって、プロセスはさまざまな物理現象を利用することができます。

レーザー切断の物理的基礎

レーザー切断プロセスでは、高エネルギーのレーザービームを材料に供給し、それを加熱、溶融、場合によっては蒸発または燃焼させます。ここで重要な役割を果たすのは、切断要素の表面によるエネルギーの吸収です。レーザー放射の吸収係数は、材料の種類、レーザーの波長、そしてビームの入射角に依存します。

アルミニウムや銅などの高い反射係数を持つ金属の場合、切断プロセスを効果的に開始するためにはより高いレーザーパワーを使用する必要があります。一方、炭素鋼やステンレス鋼はレーザーエネルギーの吸収が良好であり、加工が容易です。

3つの基本的なレーザー切断技術

レーザーパラメータ、材料の種類、および期待される効果に応じて、3つの主要なレーザー切断技術が使用されています。それぞれは作用メカニズムが異なり、特定の産業条件で適用されます。

-

溶融切断 - 切断ギャップ領域の金属を溶かし、その後、窒素やアルゴンなどのアシストガスの流れで液体金属を除去します。このプロセスは切断要素のエッジの酸化を最小限に抑え、高い表面品質を確保します。

-

蒸発切断 - レーザービームの強烈なエネルギーを使用して、材料を瞬時に蒸発させます。このプロセスの結果として形成されたガスは、切断ガスの流れによって切断ギャップから除去されます。

-

酸素切断(発熱的) - この場合、アシストガスとして酸素が使用され、金属と発熱反応を起こし、追加の熱エネルギーを提供し、切断プロセスを加速します。この方法は特に炭素鋼の切断に効果的です。

どのような材料がレーザーで切断できますか?

レーザー切断は、金属と非金属の両方の幅広い材料の加工に応用されています。その高い精度と再現性により、このプロセスは次のような材料の切断を可能にします:

-

鋼板 - 炭素鋼とステンレス鋼の両方で、レーザーは追加処理の必要なく滑らかなエッジを提供します。

こちらもご覧ください: シートメタルカッター FALCON

-

アルミニウムとその合金 - 高い反射係数にもかかわらず、適切に選択されたパラメータによってアルミニウムの精密なレーザー切断が可能です。

-

真鍮と銅 - ファイバーレーザーは高反射材料の切断を可能にします。

-

プラスチック - アクリル、ポリカーボネート、またはポリエチレンなど、変形のリスクなく処理できます。

-

木材と紙 - レーザーは段ボール、合板、およびその他の有機材料の非常に精密な切断を可能にします。

レーザー技術の応用により、薄いフォイルから厚い金属板まで切断することが可能です。 現代のレーザーカッターは、特にシート、プロファイル、チューブの加工に効果的です。プロセスの自動化と高度なCNC制御システムにより、最も複雑な形状でも迅速かつ精密に切断することができます。

こちらもご覧ください: チューブとプロファイルカッター FALCON

チューブとプロファイルのレーザー切断は、例外的なエッジ品質と一定レベルの精度で作業する能力を保証します。そのため、最高の品質と生産の再現性を必要とする産業によって選ばれるソリューションです。

プラズマ切断 - レーザー切断の代替手段?

プラズマ切断は、非常に高温のイオン化ガスを使用して材料を溶かして除去する、もう一つの人気のある金属加工方法です。レーザー切断と比較して、この技術は比較的低い投資コストで厚い材料を切断する可能性を提供します。このプロセスは特に電気伝導性のある金属に効果的であり、そのため重工業や構造産業で人気があります。

その利点にもかかわらず、プラズマ切断には重要な制限もあります。 エッジの品質はレーザー切断の場合よりも低いため、しばしば追加処理が必要です。また、このプロセスはより大きな熱影響領域を生成し、加工材料の変形につながる可能性があります。さらに、プラズマ切断におけるガスと電極の消費量ははるかに高く、長期的に運用コストを大幅に増加させます。プラズマは厚板の切断ではより費用対効果の高い選択肢かもしれませんが、精度、再現性、および材料損失の最小化が重要な場所では、レーザー技術は代替不可能なままです。

レーザー切断の主要な技術パラメータ

加工プロセスの最適な結果を達成し、レーザー技術を十分に活用するためには、いくつかの重要なパラメータを考慮する必要があります。適切な設定により、高精度と高い切断速度を維持しながら、ステンレス鋼、アルミニウム、または銅などの材料のレーザー切断が可能になります。レーザー切断では、エッジ品質を失うことなく、類似の寸法パラメータを持つさまざまな材料を処理しながら、プロセスの再現性を確保することができます。これにより、薄いシートと厚い要素の両方を効果的に切断することが可能になります。以下はレーザー切断の重要なパラメータです:

-

レーザーパワー - さまざまな厚さの材料を切断する能力を決定します。より高いパワーにより、厚い金属板のより速く効率的なレーザー切断が可能になります。

-

レーザー波長 - 特定の材料によるエネルギーの吸収に影響し、これがプロセスの効果に反映されます。ステンレス鋼やその他の高反射材料の場合、適切に選択された波長が処理の品質を向上させます。

-

切断速度 - レーザーパワー、厚さ、および材料の種類に依存します。適切な構成により、プロセス実施時間を最小限に抑えながら、高い処理速度を確保します。

-

アシストガスの種類 - 適切なガス(例えば、窒素、アルゴン、酸素)の選択が切断エッジの品質とプロセスの効果に影響します。ステンレス鋼の場合、エッジの酸化を防ぐために窒素がよく使用されます。

-

レーザーフォーカス直径 - 小さいほど、切断がより精密になり、切断ギャップが狭くなります。これは高精度の複雑なパターンにとって重要です。

-

レーザー動作モード - 連続またはパルスが可能で、これは精密な加工操作に重要です。

レーザー切断の利点

レーザー切断は従来の加工方法と比較して多くの利点を提供します:

-

高精度 - 最小限の誤差で複雑な形状を切断することができます。

-

滑らかなエッジ - さらなる機械的処理の必要がありません。

-

高い切断速度 - 従来の方法と比較して処理時間の短縮。

-

工具の摩耗なし - レーザーは材料との接触を必要としないため、機械的摩耗がありません。

-

廃棄物の最小化 - 正確な切断により材料の最適な使用。

レーザー切断の応用

精密で迅速な切断技術により、大きな構造要素と顕微鏡的寸法の複雑な詳細の両方の生産が可能になります。異なる材料にレーザーパラメータを調整する可能性のおかげで、レーザー切断は多くの産業で不可欠です:

-

自動車 - 車体、エンジン部品、車両内装要素の切断。

-

航空宇宙 - 軽合金と複合材料の精密加工。

-

電子機器 - 電子部品のマイクロ加工、薄い金属箔の切断。

-

建設業界 - 構造および機械要素の生産。

-

広告とデザイン - パーソナライズされた装飾要素、木材、プレキシガラス、または金属での切断。

その多用途性と精度により、レーザー切断は産業において不可欠なツールとなり、比類のない品質と再現性で最も複雑なプロジェクトの実施を可能にしています。

レーザー彫刻とマーキング

切断の他に、レーザー技術は材料の彫刻とマーキングも可能にします。高い精度と非接触プロセスのおかげで、レーザー彫刻は産業生産、製品識別、製品のパーソナライゼーションに応用されています。レーザーは金属やプラスチック、さらにはガラスや木材にも永久的なマーキングを施すことができます。これは連続的または装飾的なマーキングを必要とする産業で非常に有用です。

レーザー切断の費用はいくらですか?レーザーカッターは高価ですか?

レーザー切断のコストは、材料の厚さと種類、切断の長さ、およびパターンの複雑さなど、多くの要因に依存します。サービスの価格設定は、処理に使用される技術、レーザーパワー、および使用されるシールドガスによって異なる場合があります。

これらのコストはレーザーカッターへの投資という文脈でも考慮されるべきです。金属加工(シートまたはプロファイルとチューブの切断)のためのプロフェッショナルな機械は技術的に高度な装置であり、そのレーザーパワー、自動化レベル、および追加機能に応じて、価格は数十万から数百万ズロチにまで及ぶことがあります。利用可能なレーザーカッターの詳細な比較は、こちらでご覧いただけます: レーザーカッターガイド。

こちらもお読みください: レーザーカッター購入時に注意すべきこと

レーザー切断 - 精密な材料加工の未来

レーザー切断は、材料加工産業、特に金属加工を革命的に変えた先進技術です。切断工具とチップ加工を使用する古典的な機械加工とは異なり、レーザーは非接触切断を可能にし、機械的力の必要性と工具摩耗を排除します。これにより、バリのない非常に滑らかなエッジを得ることができ、追加の表面仕上げが不要になります。

産業におけるレーザーの応用は、自動車、航空から電子機器、精密部品の生産まで、幅広い分野をカバーしています。適切な技術とプロセスパラメータの選択により、優れた結果が得られ、レーザー技術の動的発展により、さらなる効率と加工品質の向上がもたらされています。現代のレーザーシステムはますますエネルギー効率が高く生産的になり、これが産業におけるその地位をさらに強化しています。今後数年間で、さらなる自動化とレーザーのインテリジェント制御システムとの統合が期待され、これにより生産プロセスのさらなる最適化が可能になるでしょう。

参考文献:

- Andrzej Klimpel, 金属レーザー切断の理論的基礎、「溶接レビュー」、6/2012、オンラインアクセス [31.01.2025] https://www.researchgate.net/publication/323326207_Podstawy_teoretyczne_ciecia_laserowego_metali

- Andrzej Klimpel, 金属の溶接、接合、切断:技術、WNT出版社、ワルシャワ 1999。