この記事では、競争力向上、効率化、人材不足の圧力に苦しんでいる場合に、最も早く投資収益を得られる6つの具体的な自動化タスクのリストをご紹介します。適切に実装された生産ロボット化は、企業の多くのボトルネックを解消することができます。今日、産業用ロボットの適切な導入によって、工場のどのポジションやプロセスが改善できるかを確認しましょう。

生産プロセスのロボット化 - 今投資する価値はありますか?

生産プロセスのリストに進む前に、投資の意義とそれがもたらす測定可能なメリットについて少し考えてみましょう。生産プロセスのロボット化は雇用削減を意味するものではなく、主に特定の生産タスクを機械に知的に委託することで以下を実現します:

-

効率の向上 – ロボットは休憩なしで速く作業するため、追加の生産能力を獲得できます。

-

安定した品質 – ヒューマンエラーの排除により、不良品やクレームの数が減少します。

-

安全性と人間の負担軽減 – 機械が繰り返し作業を人間に代わって行い、作業者はより責任のある作業に集中できます。

-

人材不足への耐性 – ロボットは病気にならず、競合他社に移ることもありません。

中小企業における適切に選択された生産プロセスのロボット化は、数ヶ月以内に投資回収が可能で、財務的リターンだけでなく、実際のプロセス最適化ももたらします。

手作業は遅く、エラーを生み出します。優れた溶接工やCNCオペレーターを見つけることは奇跡に近く、価格や納期に対するプレッシャーは四半期ごとに増大しています。競争は止まりません – すでに生産ロボット化に投資している企業が他社を引き離しています。

生産プロセスのロボット化 - 最初にどのプロセスを選ぶべきか?

自動化のための最初のワークステーションの選択は偶然に任せることはできません。それは実装戦略全体の重要な要素です。

すぐに強調しておくべきことは:ロボット化は生産ライン全体の置き換えを意味するものではありません。最も多いのは外科的介入 – 最も繰り返し的で、人間工学的でない、またはボトルネックとなる特定のプロセス要素の自動化です。例えば、ロボットは溶接作業のみを実行し、部品の準備と受け取りは依然として人間が行うことができます。

推測する代わりに、いくつかの簡単な質問に答えてください。最適な候補となるプロセスは、これらの基準の大部分を満たしています:

-

反復性:従業員は毎日同じ動きを何百回も行っていますか?ロボットに最適な仕事です。

-

ボトルネック:これは生産全体を遅らせ、遅延を生み出す段階ですか?

-

健康安全と人間工学:タスクは負担が大きい、危険、または有害な条件(埃、煙、騒音)で行われていますか?

-

人件費:このポジションは給与予算の大部分を消費していますか?

-

既製のソリューション:このタスクに対して、市場で実証済みの、ほぼ「箱入り」のロボットワークステーションが利用可能ですか?

-

迅速な投資回収(ROI):簡単な計算で、投資が数ヶ月で回収できる可能性があることを示していますか?

ほとんどの質問に「はい」と答えた場合、あなたは候補者#1を見つけたことになります。

生産ロボット化を始めるためのTOP 6生産プロセス

最初にロボット化する価値のあるプロセスは何でしょうか?ビジネスと効率向上に最大の影響を与え、実装リスクが最小限のプロセスに焦点を当てましょう。

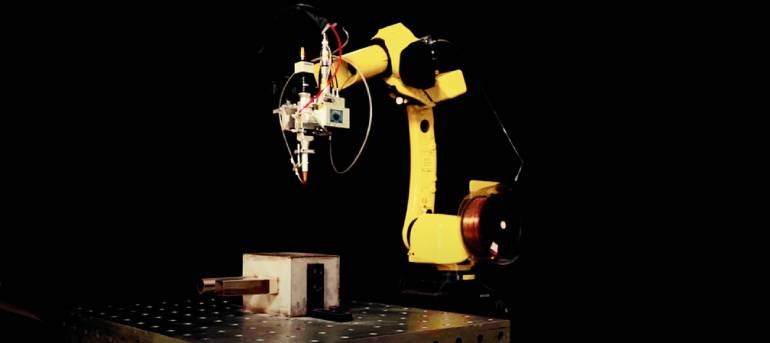

1.TIG、MIG/MAG法を使用した特定部品の溶接

ここでは溶接プロセス自体だけでなく、部品のピックアップから完成品の配置まで、ワークステーション全体の自動化について話しています。溶接ロボットは毎回完璧に繰り返し可能な溶接を行います。このプロセスをロボット化することで、希少な溶接工を単調な作業から解放し、より複雑なタスクに取り組ませることができます。

もちろん、自動化の範囲は柔軟に調整できます。多くの企業にとって、最初の完全に十分なステップは、実際の溶接プロセスのロボット化であり、積み込みと積み下ろし作業は作業者側に残ります。このスケーラビリティは、現代のロボット化の最大の利点の一つです。

ワークステーション全体の自動化について話しています。ロボットは完璧に繰り返し可能な溶接を行うだけでなく、自ら部品を拾い上げ、ポジショナーに配置し、完成品を置くこともできます。その結果、希少な溶接工は「トーチオペレーター」ではなく、効率的な生産セルの監督者となり、適切な操作を監視し、次の注文を準備します。

-

なぜ最初に? 典型的なボトルネックだからです。プロセスは反復的で労働集約的であり、健康安全上のリスクを伴います。市場には数週間で実装できる、準備された洗練された溶接セルが豊富にあります。

-

何を得られるか(KPI/ROI)? 数十パーセントの効率向上。不良品の大幅な削減。安定した予測可能な品質。

迅速な実装と即時の利益を達成できるそのような準備されたソリューションの一例は、当社のロボット溶接セルです。確認:Fanuci 5.0 Turnkey溶接ロボット。

ほとんどの施設では、溶接は重要なポイントです – 資格のある人材が必要で、最も多くのエラーを生成し、生産を遅らせます。

溶接のロボット化(レーザー技術を使用)は、いくつかの問題を同時に解決します:

-

TIGやMIG/MAG法と比較して作業速度を最大10倍に向上させる、

-

溶接の再現性を確保する(修正が少なく、廃棄物が少ない)、

-

追加材料の消費を削減する(シールドガスの節約が30〜40%まで)。

これにより、ロボット溶接は最も早く投資回収できる実装の一つとなります。

このような大きな効率の飛躍は最新技術のおかげで可能になります。最速かつ最も正確な方法についてさらに詳しく知りたい場合は、レーザー溶接ガイドをご覧ください。

2.研削、研磨、バリ取り

溶接後、部品は仕上げが必要です – 研削、研磨、スパッタ除去。これは負担の大きい作業です:汚れ、埃、騒音、そしてエラーのリスク。手動研削は遅く、部品を損傷しやすく、しばしば生産全体を遅らせるものです。

研削・研磨ロボットがこの作業を引き受けます。力センサーとビジョンシステムのおかげで、圧力を調整し、加工が必要な場所を見つけ、同じ軌道を繰り返し実行することができます – 単純な表面であれ複雑な曲線であれ関係ありません。

-

すべての要素は同じ方法で加工されます – 「過剰研削」のリスクなし。

-

ボトルネックが消えるため、生産ライン全体がより速く動作します。

-

作業者は何時間も埃を吸い込んだり、振動に耐えたりする必要がありません。

-

企業はより高い品質、より少ない欠陥、そしてより大きな効率を獲得します。

これは溶接自動化の後の自然なステップです – これにより、金属加工の重要な段階が完全に繰り返し可能で自動化されます。ロボットのコストは減少しており、新しいソリューションにより異なる部品への迅速な適応が可能になるため、研削のロボット化は中小規模の生産施設でも利用可能になっています。

3.曲げ加工と成形

シートやプロファイルの曲げ加工と成形は、金属生産における重要な段階の一つです。このプロセスは物理的な強さだけでなく、何よりも精度を必要とします。シートの位置決めにおける最小のエラーが、バッチ全体の拒否を意味する可能性があります。ここでロボット化がますます使用されるのも不思議ではありません。

ロボット化は従来の曲げ加工の最大の痛点を排除します。2人の作業者が重いシートメタルを持ち上げる代わりに、ロボット自身がシートを持ち上げ、プレスの下に正確に位置決めします。センサーと特殊なグリッパーのおかげで、常に同じ方法で部品を供給し、エラーや事故のリスクを軽減します。

オペレーターが不足していた場所では、ロボットが生産の継続性を確保します – 休憩なしで作業でき、第2、第3シフトでも作業可能です。ロボットワークステーションは再現性を保証します:各要素は同一の曲げ角度を持ち、不適切な位置決めによる材料の無駄がありません。

さらに、現代のシステムはリアルタイムでパラメータを自動的に修正するため(例えば、材料の厚さの違い)、製品品質が向上し、廃棄物が減少します。その結果、ボトルネックが消え、効率が向上し、人々は健康を危険にさらしたり、肉体的に疲れたりする必要がなく、監督的・組織的な役割を担うことができます。

曲げ加工のロボット化は、機械を操作する人材の不足、エラーや事故のリスク、効率の制限という3つの最大の生産問題への回答です。これにより、重く、危険で、精度を要する作業が、最小限の人間の関与で、迅速で、繰り返し可能で、安全なものになります。

4.切断と板金加工

手動切断や半自動機械でさえ、今日では十分ではありません。ロボットレーザー切断は以下を提供します:

-

0.1 mmの精度、

-

追加加工の必要がない滑らかなエッジ、

-

最小限の材料損失。

精度と最小限の材料損失は現代の切断機械の領域です。この技術が実際の節約と投資収益にどのように変換されるかを理解したいですか?読む:なぜファイバーレーザーは良い投資なのか?

これは1秒と1ミリメートルが重要なプロセスです – 特に大量生産の場合。機械に部品を供給し受け取るロボットは、その利用率を高める最も簡単な方法です。第2、第3シフト中も監視なしで作業できます。1人の作業者が1台の機械を操作する代わりに、生産フロア全体の生産セルを監督することができます。

-

なぜ最初に? サイクル間のマイクロダウンタイムを排除し、人の可用性に依存しない生産を実現します。これは現在の人材不足において重要です。

-

何を得られるか(KPI/ROI)? 同じ高価な機械から1日あたりより多くの部品を生産。シフトスケジュールへの依存度の低下。

CNC機械操作における生産プロセスのロボット化は、部品を供給・受け取るロボットを使用することを含みます。これにより、機械は休憩なく連続して作業できます。コボットは未経験の人員でも簡単にプログラムできます。

5.パレタイジングと包装

箱、袋、または完成部品をパレットに配置することは、重く、単調で、人間工学的でない作業です。ロボットはこれらの繰り返し作業をより速く、より正確に、そして脊椎損傷のリスクなしに実行し、単純なものから複雑な動きのシーケンスまで実行する上で代替不可能です。これらすべてにより、パレタイジングと包装は産業用ロボットが使用される一般的な生産プロセスの一つとなっています。なぜでしょうか?

-

付加価値の少ない繰り返し活動(物体をAからBへ移動する)、

-

人間への負担が大きく(例えば、シフト中に持ち上げる数十トン)、怪我につながる、

-

準備された洗練されたソリューションが利用可能 – 多くの企業が迅速な実装のための標準的なパレタイジングロボットと工具、ソフトウェアを提供しています。

ロボットが柔軟なソリューションであるべきで、しばしば人間の近くで作業するような用途では、協働ロボットが優れた働きをします。それらが従来の機械とどのように異なり、どのような可能性を提供するかを学びたい場合は、コボットとは何かを説明するガイドをご覧ください。

ロボットによるパレタイジングは、作業者を肉体労働から解放し、品質管理などの他の活動に移動する機会を与えます。パレタイザーはROIが最も高いロボットの一つです。パレタイジングとスタッキング作業は、しばしばシフトごとに数人の作業者を必要とします。1台のロボットがそれらすべてを置き換えることができます。その作業ペースは人間よりも遅いかもしれませんが、休憩なしで3シフト作業できるため、最終的には休憩が必要な疲れた作業者よりも多くのパッケージを積み上げます。パレタイザーへの投資回収は数ヶ月で発生する可能性があると推定されています。

6.自動品質管理

なぜ品質管理を自動化するのでしょうか?人間は、最大の専門家であっても、100%の注意力で製品をチェックすることはできません。この分野では、自動化は精度に焦点を当て、ロボットはクレームのリスクを最小限に抑えます。なぜなら、作業時間や製品の性質に関係なく、同じ注意力で品質を管理するからです。

作業者へのメリット:傷、損傷、または精密な測定の検索は単調になる可能性があります。品質管理を自動化するロボットにより、作業者は問題解決やプロセス改善に集中でき、エラーのリスクが高い疲れる繰り返し作業を行う必要がなくなります。

様々な業界の生産会社における品質管理の自動化は、生産におけるロボット化プロセスの最初のものであることはめったにありません。なぜなら、それはエラーを検出するだけで、生産を加速させないからです。

生産プロセスのロボット化 - 金属加工会社でロボットとの冒険をどこから始めるか?

私たちの経験と多くの生産施設の経験は、考慮に値するある種のパターンを示しています。最も多くの場合、企業に現れる最初のロボットは溶接ロボットです。その選択は多くの場合明確です。なぜなら、迅速で多次元的な効果を提供するからです:

-

効率の向上、

-

溶接品質と再現性の向上、

-

作業安全性、

-

資格のある溶接工の不足からの独立。

溶接が生産の大部分を占める場合、溶接ロボットへの投資が最良の投資方向かもしれません。

ロボット化プロセスのための2番目の非常に人気のある選択はパレタイジングまたは機械への積み込みです。パレタイジングロボットは、手動での包装とパレットへの商品の積み上げが各シフトで多くの作業者を何時間も従事させる場合に優れた選択となります。そのようなロボットは即時のメリットをもたらします:人間工学と効率向上から、作業者が毎日何百キログラムも移動する必要がなくなるという実際の運用コストの削減まで。

まとめ:生産ロボット化、最初に何をロボット化するか

生産プロセスのロボット化は複雑なプロセスですが、個々の企業のニーズに適応させると、短期的にも長期的にも大きなメリットをもたらします。最初に、人間にとって最も労働集約的で、繰り返し的で、負担の大きいタスクを見つけてください。これはロボットに「委任」する価値のあるプロセスを見つけるのに役立ちます。最初の成功と迅速な投資回収は、確かに追加の生産プロセスへのロボット化の範囲を拡大するよう促すでしょう。

この旅の始まりには、専門知識(例えば、包括的なサービス、完全なサポート、個別のアプローチを提供し、適切な機器の選択と実装計画を支援する経験豊富なインテグレーター)を活用し、チームを新しい技術の学習に参加させることが重要です。これにより、金属産業の小さな企業でも、既存のシステムとの統合と新しい技術へのチームの迅速な適応を確保しながら、ロボット化の世界に成功して参入することができます。したがって、最も改善が必要で、ビジネス目標に最も適合するプロセスを選択し、ロボットにチャンスを与えてください – 短時間で、それが正しい決断だったと確信するでしょう。

記事では、ロボット化に理想的なプロセスとしてレーザー切断と溶接について言及しました。レーザー技術があなたの生産プロセスをどのように革新できるかを学びたい場合は、当社の専門家との無料で拘束力のないコンサルテーションをスケジュールしてください。潜在能力を評価し、最適なソリューションを選択するお手伝いをします。