ファイバーレーザー切断機は、生産効率を根本的に変える投資です。多くの切断方法が精度の限界、高い運用コスト、工具の摩耗などで失敗する中、ファイバーレーザーは強力に登場します:より速く、より正確で、より安価です。非接触レーザー切断プロセス、最小限の熱影響、そして最も複雑な形状も切断できる能力により、ファイバーレーザーは生産の標準となりました。この記事では、この技術が他のソリューションを置き換えている理由と、あなたの会社がより速く、より経済的に、そしてより良い最終結果で生産するのにどのように役立つかを紹介します。

板金加工の革命 - レーザー切断とは何か?

今日、板金切断を外注していて「それはできない」または「後で研磨が必要になる」と聞くなら、それはあなたがまだ業界標準を変えたレーザー切断技術に触れていないということです。レーザー切断技術、特にファイバータイプは、非常に複雑な形状でも0.1mm単位の精度で切断することができます。

プラズマや機械加工と異なり、ここには摩擦がなく、工具の摩耗もなく、エッジを修正する必要もありません。レーザービームは単に材料を切断するだけでなく、きれいに、速く、予測可能に行います - 変形のリスクなしに。

生産にとって、これはレーザー切断プロセスにおける具体的な違いです:廃棄物が少なく、プロセスが速く、仕上げ加工が不要です。ファイバーレーザーが他のソリューションを置き換えているのも不思議ではありません - 特に精度、再現性、そして材料消費における実際の節約が重要な場合。

この技術の詳細な原理を学びたい場合は、レーザー切断とは何か、どのような材料を処理できるかについての包括的なガイドをご覧ください。

レーザー切断機への投資を正当化する主な利点

比類のない精度とエッジ品質

プラズマ切断などの他の加工方法では、オペレーターはしばしばスパッタ、エッジを研磨する必要性、そしてレーザー切断中の仕上げ加工の時間損失を考慮する必要があります。レーザーはこれらの段階を排除します。現代のレーザー切断機 - 特にファイバー技術で動作するもの - は、薄い材料でも0.1mmに達する精度で形状を切断することができます。

これは詳細の再現性だけでなく、実際のプロセス短縮も意味します - エッジが滑らかで手動修正が必要ない場合、詳細はすぐに次の生産段階または組立に進むことができます。例えば?ステンレス鋼から装飾要素を作る施設では、レーザー切断プロセスにより研磨と磨きをスキップでき、労働時間を節約し、人的ミスを回避できます。

重要なのは - 精密なレーザー切断は熱変形を最小限に抑えます。実際には:繊細な幾何学形状や詳細間の狭い橋を切断する場合、レーザーはプラズマが歪んだ板金として残すものを処理します。これは品質向上だけでなく、不良品のバッチ全体の排除です。

生産プロセスの大幅な加速

レーザー切断プロセスでは、速度は品質の妥協を意味しません。逆に - ファイバーレーザーは他の技術では達成できない速度を実現します、特に薄い板では。比較のために:プラズマが数分で板を処理する場所で、レーザーは同じ形状を数倍速く実行します - そして手動仕上げの必要なしに。

実際には、これはオペレーターが以前に1つの切断サイクルに必要だった時間で、同時に複数の切断サイクルを監督することを意味します。ジャストインタイムの注文で作業する企業では、完成した詳細を「明日」ではなく「今日」提供する能力が決定的になる可能性があります。レーザー切断速度は生産効率に直接反映されます。

廃棄物の最小化と最適な材料利用

Falconレーザー切断機の制御システムなどの現代的なネスティングソフトウェアは、シート表面を最大限に活用するために要素を自動的に配置します。レイアウトの数パーセントの改善でも、連続生産では毎月数千ズロチの節約を意味します。

レーザーはレーザー切断プロセス中の切断ガス消費も削減します。プラズマ切断のように常に大量のガスを供給する代わりに、ファイバーシステムははるかに少ない量で済みます - そして厚い材料の場合は、圧縮空気での切断に切り替えることもできます。ガスが少なく、ダウンタイムが少なく、コンポーネント消費が少なくなります。

これらすべてが、レーザー切断技術を実装した後の実際の材料損失が30-40%も減少する可能性があることを意味します。そしてこれは、投資がより速く、より正確に機能するだけでなく、より安価にも行うことを意味します。

操作の容易さと必要なトレーニング

多くの企業にとって、高度なレーザー切断機を購入する障壁は装置価格自体ではなく、懸念です:私たちはそれを操作できるでしょうか?Falconのような現代のレーザー切断機の場合、この懸念は機械との作業初日に消えます。

すべてを簡素化する自動化

今日のレーザー切断機は、数十のパラメータを設定するのに何時間も費やすオペレーターエンジニアを必要としません。Falconカッターでは、材料の種類と厚さを示すだけで十分です - システムは自動的にレーザーパワー、切断速度、ガス圧、穿孔、焦点距離を選択します。

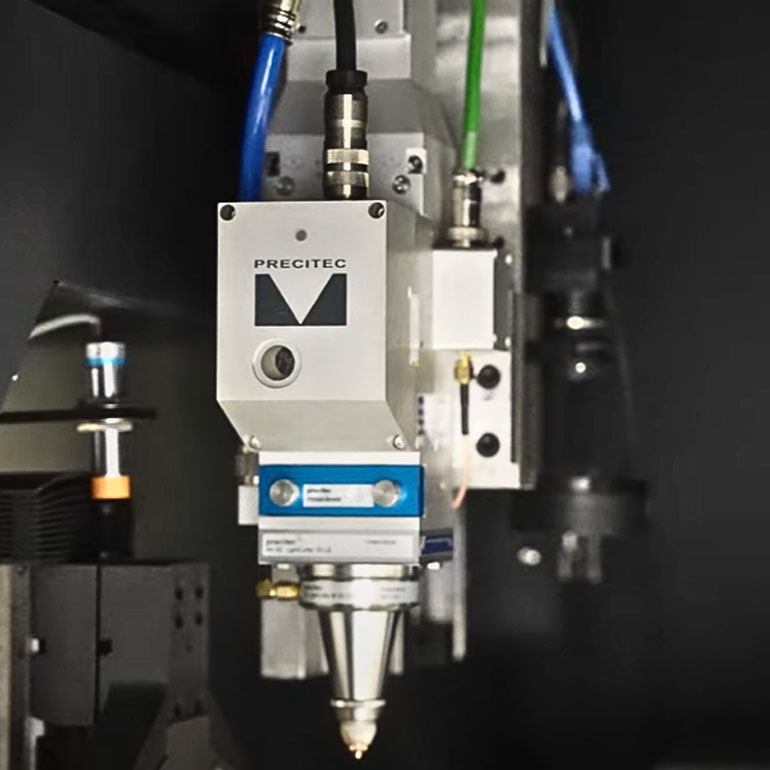

Auto-Focusシステムはレーザー切断中に自動的にレーザービームの焦点を設定します。シートの厚さを変更したり、異なる厚さのプロファイルを使用したりしても、ヘッドは自動的に反応し、リアルタイムで設定を調整します。異なる厚さのシートを使用する場合 - 何も再調整する必要はありません。

オペレーターはタッチインターフェースを使用して、プロセス全体を管理します。タブレットで作業できるため、設定を変更するために機械に近づく必要さえありません。

3日間のトレーニング - そして準備完了

レーザーカッターオペレーターの完全なトレーニングには3日かかります。これは、レーザー技術の経験がない新入社員が独自にプロジェクトを準備し、切断を開始し、基本的なサービス状況を処理するのに十分です。

採用コストの削減と迅速な実装

会社のオーナーにとって、操作の容易さは「作業の快適さ」以上の重要なことを意味します:

-

見つけにくい経験豊富なオペレーターを探す必要がない、

-

プロセスに人々を実装するのに数ヶ月を費やす必要がない、

-

「シフト用、エラーの場合に備えて」2人目を雇う必要がない。

現代のレーザー切断機は、エラーのリスクと手動修正の必要性を減らすため、より小さなチームでの作業を可能にします。切断プロセスは予測可能です - シフト、オペレーター、材料に関係なく。

それは単なる切断ではない - 生産全体を改善する方法です

自動的に設定を選択する機械は、エラーと廃棄物の最も一般的な原因の1つを排除します:不適切に選択されたパラメータ。今日、修正、再計算、修理に時間を費やす必要がある場合 - Falconのようなシステムを実装した後、それらは日常業務から消えます。

実際には、これは以下を意味します:

-

エラーと苦情が少ない、

-

より大きな生産の再現性、

-

新しいプロジェクトの実装がより速い(同日でも)、

-

シフト計画においてより大きな柔軟性。

現代のレーザー切断技術と切断機の自動化

古い切断機では、レーザー切断プロセス中のすべてがオペレーターに依存していました。パラメータを手動で設定し、適切なガス圧を選択し、焦点距離、切断速度、レーザーパワーを設定する必要がありました - そして人が数十の設定のどれにもミスをしないことを願っていました。今日は完全に異なります - 現代のレーザー切断機は自分で切断する方法を知っています。

材料とその厚さを選択するだけで十分で、システムは自動的に切断パラメータを選択します - 特定のケースに最適です。CYPCUTのようなソフトウェアはデータを分析し、レーザーパワー、送り速度、ガス圧、さらにはレーザー切断範囲内での切断順序を設定します。これにより、不適切な焼けやエッジの損傷が単に発生しなくなります。

カッターはシート上の要素の配置(いわゆるネスティング)も最適化し、材料処理中に手動で詳細を配置する必要なく、材料の最大限の利用を可能にします。さらに、システムはレーザー切断プロセスでの順序を決定して、熱影響を制限し、薄いシートの変形を防ぐことができます。

オペレーターの作業を容易にするその他の機能:

-

自動穿孔 - デバイスは材料を「貫通」するのに必要なエネルギーを自動的に選択します。

-

ガス調整 - システムは常にガス圧が特定の切断段階に適応していることを保証します。

-

衝突回避 - センサーはシート表面を分析し、反りを検出した場合に切断経路を修正します。

施設のオーナーにとって、これは単なる便利さではなく、具体的な利点です:エラーが少なく、廃棄物が少なく、修正が少なく、生産準備時間が速く、ダウンタイムがありません。オペレーターの経験が少なくても、システムが案内します。そしてより大きなチームがある場合 - もはや生産品質を1人の「機械担当者」に依存させる必要はありません。

さらに、現代のカッターはコンポーネントの状態 - 例えば光学系 - を監視し、故障が発生する前にサービスの必要性について通知することができます。もはや厳格なメンテナンススケジュールに固執したり、何かが機能しなくなるのを待つ必要はありません。これによりダウンタイムが排除され、事前に作業を計画することができます。

現代のレーザーカッターは単に切断するだけではありません。設定を選択し、品質を監視し、シートを最後のセンチメートルまで使用する方法を提案します。実際には - オペレーターに準備された解決策を提供し、会社に:再現性、予測可能性、そして安心を提供します。

財務的視点:報われる投資

レーザーカッターの購入決定は費用ではなく - 思慮深い資本配分です。生産会社のオーナーは技術のために投資するのではありません。彼らは固定費を削減し、プロセスの予測可能性を高め、財務結果を改善するために投資します。そしてそれがまさにファイバー技術が提供するものです。

購入コストは始まりに過ぎない - TCOが重要

良質のレーザーカッターは数十万から数百万ズロチのコストがかかります。紙の上では、プラズマやCO₂レーザーよりも高価に見えるかもしれません。しかし、購入コストだけでは、その後に何が起こるかを考慮しなければ、あまり意味がありません:エネルギー、消耗品、生産エラー、オペレーターの労働時間、そしてダウンタイム。

実際には、現代のファイバーレーザーカッターのTCO(総所有コスト)は、より安価なデバイスよりも低くなる可能性があります。集中的な作業の3〜5年後、運用コストの差は数十パーセントに達する可能性があります。

より速い切断 = より速い回収

ファイバーレーザーでは、薄いシートをプラズマよりも数倍速く処理でき、生産効率を大幅に向上させます。これは実際には何を意味するのでしょうか?今日、週間生産を完了するために2つのシフトが必要な場合、レーザー実装後、1つで行えることがわかるかもしれません。これらは労働コストの実際の節約です - 単に表の中だけではありません。

さらに:ファイバーレーザーシート切断中の詳細エッジはさらなる研磨を必要としません。時間を節約し、通常は労働時間を消費する追加の段階を放棄します。

このような効果は例外的ではありません。読むある会社がレーザーカッターのおかげで生産時間を30-40%短縮し、労働コストを33万ズロチ以上削減した方法。

廃棄物が少なく、材料の利用が向上

切断精度、狭い切断幅、そして自動ネスティングにより、金属シートからより多くを絞り出すことができます。

オペレーターに関係なく同じ品質

パラメータの自動化と直感的なソフトウェアのおかげで、経験の少ない従業員でも最小限のエラーリスクで生産を開始できます。システムが設定の正確さを監視するため、もはや生産の継続性を「最高のオペレーター2人」に基づかせる必要はありません。これは、人的エラーによるダウンタイムと苦情のリスクが少ないことを意味します。

請求書に反映されるエネルギー効率

4kWのファイバーレーザーは約18kWのエネルギーを消費しますが、そのCO₂カウンターパートは3倍以上必要です。デバイスが年間を通じて毎日数時間稼働する場合、電気料金の差は5桁になる可能性があります。

より良いサービス、ストレスが少ない

ファイバーレーザー源は最大100,000時間の寿命を宣言しています。これは、デバイスが最も高価なコンポーネントを交換する必要なく、何年も動作できることを意味します。さらに、センサーはヘッドや光学系の状態を監視し、故障が発生する前に事前にサービスの必要性について通知します。そして何かが起こった場合、リモート診断機能や24時間部品配送により、ダウンタイムを最小限に抑えます。

これらすべてがどれだけの価値をもたらすか?

まとめましょう:

-

材料消費の削減、

-

廃棄物の削減、

-

労働時間の削減、

-

より速い生産、

-

エネルギー消費の削減、

-

故障の減少、

-

エラーの減少。

これらすべてが実際の、測定可能な節約につながります。だからこそ、購入コストだけでなく所有コストも計算する企業は、ますますファイバー技術を選択しています。なぜなら、最初にいくら支払うかではなく、次の5〜10年間毎日どれだけ得るかが重要だからです。

他の金属切断方法との比較

投資決定を行う人にとって、技術の説明だけでは十分ではありません。必要なのは質問への回答です:ファイバーレーザーは本当に今日私たちが使用しているものよりも優れているのか - そして今すぐそれに入る価値があるのか?

以下では、ファイバーレーザーを他の一般的な切断方法 - 機械的、プラズマ、CO₂、酸素切断、および水 - と比較します - 本当に重要なことの文脈で:精度、速度、材料範囲、コスト、および典型的な産業応用。

1. 精度とエッジ品質

完璧にフィットする必要がある、または追加処理を必要としない詳細を生産する場合 - ファイバーレーザー切断が正しい方向です。0.1mmの公差を達成し、スラグや焼けのない滑らかできれいなエッジを提供します。ほとんどの場合、追加の研磨は必要ありません。

比較のために:

-

プラズマ - 精度約0.5mm、わずかな面取りの可能性。これは安価な機械で、厚い材料に適しており、精度がそれほど重要でなく、レーザーがコスト効果の低いソリューションになる場合に適しています。

-

ウォータージェット - 良好な精度ですが、しばしば研磨剤の品質と設定に依存します。熱影響はありませんが、ペースは遅いです。ウォーターカッターは切断後に多くの泥を残します(水、研磨剤、材料の残りの混合物)。結果として生じる汚れは定期的に除去する必要があり、時間がかかる場合があります。

-

CO₂ - 良好な品質ですが、薄い反射材料では安定性が低いです。

-

酸素および機械的方法 - 明らかに低いエッジ品質と変形のリスクが大きい。

2. 速度と完了ペース

ファイバーレーザーは現在、薄いおよび中程度のシートを切断するための最速の方法であり、連続生産での幅広い応用を可能にします。速度は特に連続生産で重要です:サイクルが短い = 毎日完了する要素が多い = 注文の完了が速い。

他の技術のパフォーマンス:

-

プラズマ:厚いシート(>8mm)では良好な速度ですが、薄いものではレーザーに負けます。

-

ウォータージェット:非常に精密ですが、明らかに最も遅いです。主に熱を導入できない場所で使用されます。

-

CO₂:中程度の厚さをうまく処理しますが、特に薄いステンレス鋼やアルミニウムではファイバーよりも遅いです。

-

酸素切断:明らかに最も遅く、しばしば生産ペースを制限します。

3. 材料範囲と厚さ

ファイバーレーザーは炭素鋼、ステンレス鋼、アルミニウム、銅、真鍮など幅広い材料の切断を優れて処理します - CO₂がしばしば処理できない反射材料を含みます。最適な範囲は薄いおよび中程度のシート(最大20mm)ですが、適切なパワーがあれば厚い材料の切断も可能です(最大30-40mm)。

比較のために:

-

プラズマ:厚い鋼(20mm以上)に最適ですが、薄い範囲ではより悪く、精度も低いです。

-

ウォータージェット:最も汎用的で、金属から、セラミック、ガラスまでほぼすべてを切断します。しかし大量生産には適していません。

-

CO₂:アルミニウムと銅に制限があります。炭素鋼ではより良いパフォーマンス。

-

酸素および機械的:単純な形状と厚い材料に適していますが、精度と範囲に制限があります。

4. 運用コストと消費

これはファイバーが長期的に勝利する主要な領域の1つです。エネルギー消費が少なく、切断ガス消費が大幅に少なく、ソースの寿命が長い(100,000稼働時間)。ファイバーは「ただ動作し」、長期間続きます。

他の技術:

-

プラズマ:参入時は安価ですが、運用コストが高い(電極とノズルの交換)。

-

CO₂:購入とメンテナンスの両方で高価 - 専門的なコンポーネントと頻繁なメンテナンスが必要です。

-

ウォータージェット:多くのエネルギーと研磨剤を消費 - 運用コストは驚くことがあります。

-

機械的方法:使用は安価ですが、自動化と精度に制限があります。

5. 熱影響領域と歪み

材料への温度影響が小さいほど、変形のリスクが小さくなります - したがって修正と廃棄物が少なくなります。ファイバーレーザーは熱影響領域(HAZ)が最小限であるため、薄いシートでも変形しません。これは特に後で溶接されたり、プレスフィットされたりする要素にとって重要です。

比較:

-

プラズマと酸素切断:大きなHAZ、反りのリスク。

-

ウォータージェット:HAZなし - 熱に敏感な材料に理想的。

-

CO₂:ファイバーよりも大きなHAZ。

-

機械的:HAZはありませんが、機械的な材料変形のリスクがあります。

保証、サービス、信頼性 - 生産継続性の鍵

カッターは技術的に優れている可能性がありますが、重要な瞬間に動作を停止した場合 - あなたの競争力を決定するのは機器ではなく、サービスの可用性です。ダウンタイム?1日でも数万ズロチのコストがかかる可能性があります。だからこそ、尋ねる価値があります:何かが壊れたときに何が起こるのか?

重要なのは技術だけでなく、それを提供する人

信頼性の高いレーザーカッターサプライヤーの選択はカタログ価格で終わりません。重要なのは、故障の場合:

-

サービスが同日に対応する、

-

必要な部品がすぐに利用可能、

-

必要に応じて、修理中に交換用ヘッドまたはソースを取得できる。

これらの段階のいずれかで「ボトルネック」が現れると - 生産が停止します。そしてそれと共に:仕事のない人々、請負業者との期限、契約上の罰則、そしてあなたの代わりに介入する下請け業者。これは仮説的なリスクではありません。これは実際のサービスサポートなしで低予算の機械を選択した企業の日常的な現実です。

適切なサプライヤーとモデルの選択は重要な投資決定です。レーザーカッターを購入する際に注意すべきことは何ですか? - 情報に基づいた決定を下すのに役立つ詳細なガイドをご確認ください。

24時間サービス、多くの場合最初の訪問で修理

Falconのような実績のあるシステムでは、報告後すぐにサービス連絡が行われます。多くの故障はリモートで診断できます - サービス技術者はオンラインで機械に接続し、エラーを確認し、多くの場合訪問せずに問題を解決します。そして訪問が必要な場合?通常24時間以内です。

重要なのは:サービス技術者は特定の部品を持って到着します - 「何が起こっているか見る」ためではなく、修理するためです。そして、ほとんどの場合、すぐに修理します、なぜなら彼らはすべての基本的な要素を持っているからです。

予備のヘッドとレーザーソース - あなたのセキュリティ

ヘッドやレーザーソースの故障の場合、最悪のシナリオはアジアでの修理を数週間待つことです。だからこそ、プロフェッショナルなサプライヤーはブリッジソリューションを提供します - 機械がまだ動作できるように一時的なソースやヘッドのインストール。修理は装置全体を分解して出荷する必要なく、ポーランド国内で行われます。これは贅沢ではありません。これは生産継続性を確保する実際の戦略です。

本当に機能する保証

市場標準は2年間の保証ですが、PROセグメントのカッターでは5年間を期待できます - 選択されたコンポーネントだけでなく、デバイス全体をカバーします。保証がソースとヘッドにも適用されるかどうかを確認する価値があります、なぜならこれらは機械の最も高価な要素だからです。

部品の即時利用可能性

重要なのは部品が倉庫にあるかどうかではありません。それがどこにあるかです。Falconカッターの場合、予備部品倉庫はポーランド - グダニスクにあります。標準的な消耗品だけでなく、ソースやヘッドなどの主要コンポーネントも含まれています。これにより、報告から機械の完全な機能性までの時間は週ではなく時間単位で計算されます。

TCOへの実際の影響

紙の上では、2つの機械は似ているように見えるかもしれません。しかし、1つが5年間で合計4回の2週間のダウンタイムを必要とし、もう1つが必要としなかった場合、コストの差は「請求書」の数字で終わりません。それは流動性、評判、そして利益の違いです。

だからこそ、サービスと信頼性は総所有コスト(TCO)に影響を与える主要な要素の1つです。なぜなら、どんな機械についても最も高価なものはコンポーネントではないからです。最も高価なのは、それが機能しない時間です。

まとめ:なぜレーザーカッターへの投資が未来への一歩なのか?

レーザーカッターは単なる別のレーザー切断機ではありません。それは注文完了時間を短縮し、材料消費を制限し、仕上げ加工の必要性を排除するデバイスです。今日あなたの会社で注文が遅れ、廃棄物がスクラップになり、オペレーターが修正に何時間も費やす状況がある場合 - レーザーはこれを変えるだけでなく、あなたが思うよりも速く、より正確に行います。

最新のファイバー技術と操作の容易さ、包括的なサービスサポートを組み合わせた信頼性の高いレーザー切断機を探している場合、Falconカッターは完璧な選択です。高度な自動化、最小限のトレーニング要件、24時間365日利用可能なローカルサービスのおかげで、この投資は何年にもわたってスムーズな生産を保証します。グダニスクの予備部品倉庫とあなたの材料での無料テストの可能性は、購入に関連するリスクを排除します。アドバイザーに連絡して、Falconカッターがあなたの会社の生産効率を向上させ、コストを削減する方法を確認してください。