貴社はスタッフ不足、高い労働コスト、生産精度向上の必要性に悩んでいますか?解決策はオートメーション化かもしれませんが、従来の産業用ロボットは安全インフラと複雑なプログラミングに莫大な投資が必要です。幸いなことに、代替手段があります - コボット(協働ロボット)は従業員と手を取り合って働くことができます。これらのインテリジェントな機械は、中小製造業がオートメーションについて考える方法に革命をもたらし、柔軟性、安全性、迅速な投資回収を提供しています。コボットがどのように生産を変革し、なぜますます多くの企業がこの画期的な技術を選択しているのかをご覧ください。

コボットとは?定義、構造、基本的特徴

金属生産におけるプロセスの効率化と効率向上の方法をお探しなら、おそらくオートメーション化を検討されていることでしょう。この文脈で「コボット」という概念がますます頻繁に登場しています。これらの装置は正確に何であり、どのようにあなたの会社をサポートできるのでしょうか?以下にその答えがあります。

生産における革命 - なぜコボットなのか?

コボット(協働ロボット)は、特に中小規模の製造業企業からの柔軟で安全なオートメーションソリューションへの需要の高まりに応えるものです。これらは、高価な安全バリアを構築する必要なく、同じ作業空間で人間と直接手を取り合って作業するという考えで設計されました。このコンセプトは2008年頃から人気を博し、主にこの分野の主要メーカーであるデンマークのユニバーサルロボット社のおかげで広まりました。

産業用ロボットとの定義と主な違い

コボットは「人間と直接近接して共同でタスクを実行できるように特別に設計されたロボット」です。これは、速度と強さのために人間と分離する必要がある従来の産業用ロボットと比較して根本的な違いです。従来のロボットは衝突リスクを避けるためにフェンスや安全カーテンなどで人間から隔離する必要があります。

コボットを区別する主な特徴は:

-

協働安全性:コボットには衝突検知メカニズムと力と速度の制限が組み込まれています。人間と接触した場合、自動的に停止します。その構造は怪我のリスクを最小限に抑えます - より小さく、軽量(通常は自重100kg未満)で、丸みを帯びたエッジを持っています。

-

操作とプログラミングの容易さ:協働ロボットはしばしば直感的なグラフィカルインターフェースを備えています。また、いわゆるティーチバイデモンストレーションプログラミングを可能にし、オペレーターがロボットアームを手動で希望の位置に移動させると、ロボットがその動きを記憶します。コボットのプログラミングの容易さにより、ロボット工学の経験がない人でもその操作の基本をすぐに習得することができます。これにより、高度な技術知識がなくても従業員がコボットプログラミングの基本を学ぶことができます。

-

柔軟性と移動性:コボットは移動が容易で、新しいタスクに素早く再ツール化できます。例えば、同じコボットを一日はCNC旋盤の操作に使用し、翌日はグリッパーとプログラムを変更するだけでエッジプレス作業に移動させることができます。一方、従来のロボットは床に恒久的に固定されていることが多く、アプリケーションを変更する際には複雑な修正が必要です。

コボットは、以前は分離していた人間と機械の作業世界の境界を曖昧にし、生産組織の新しいモデルを可能にします。

構造と安全メカニズム

安全性はコボット構造の基盤であり、人間との直接協力を可能にします。主なソリューションは:

-

衝突検知システム:関節の力とトルクの測定に基づいています。コボットが突然の抵抗(例えば、人間や障害物との接触)を感知すると、動きは直ちに停止します。ISO/TS 15066などの規格は、人間にとって安全な許容圧力値を指定しています。

-

速度と電力の制限:コボットは従来のロボットよりも遅く移動します(最大速度は約1〜2 m/sで、産業用ロボットの3〜4 m/sと比較して)。また、より低い電力と積載量(最も一般的には数キログラムから数十キログラム)を持ち、潜在的な衝撃のエネルギーを制限します。

-

挟み込みリスクを最小化する構造:コボットは鋭いエッジや指が挟まれる可能性のある箇所がないように設計されています。すべての突出部は丸みを帯びているか遮蔽されており、アームのプロファイルは細身です。ドライブは、剛性のある圧力の代わりに、衝突時に滑ったり曲がったりできるように配置されていることが多いです。多くのコボットは、圧迫が発生する前に接触を検知できる敏感なトルクセンサーや関節の弾性要素(コンプライアンスシリーズ)を備えています。

ISO 10218-1/2やISO/TS 15066などの安全基準は、人間とロボットの協働のいくつかのモードを区別しています。コボットに最も一般的に使用されるのは:

-

パワーと力の制限モード(PFL):ロボットは構造的に安全で、接触に反応して停止します。

-

速度と分離監視モード(SSM):外部センサー(レーザースキャナー、カメラ、ロボット上の「敏感な皮膚」)を使用して人間の位置を追跡し、安全な距離を維持するためにロボットを減速または停止させます。このモードでは、わずかに速い作業とより大きな積載量が可能ですが、追加のセンサーが必要です。

ただし、コボットは機械指令2006/42/ECなどの一般的な規制の対象であり、リスク分析と安全原則の遵守が要求されていますが、コボットメーカーは認証されたアームユニットを提供しますが、ワークステーション全体の安全性はインテグレーター/ユーザーに依存していることを忘れないことが重要です。危険なツール(例:刃物、溶接トーチ、レーザー)や硬いグリッパーがコボットに取り付けられている場合、それでも脅威となる可能性があります。したがって、特定のアプリケーションに対する包括的なリスク評価が常に必要であり、それによってレーザー放射シールドや溶接煙抽出器などの追加の安全対策の必要性が示される場合があります。コボットは安全なドライブと力の制御を提供しますが、すべてのプロセス上の危険を排除するわけではありません。

製造業におけるコボットの応用 - 金属加工に特に焦点を当てて

コボットは、その独自の特徴 - 柔軟性、簡単なプログラム性、人間と並んで作業する能力 - のおかげで、自動車や電子機器から食品産業まで多くの産業で応用されています。さまざまな産業分野での応用は、汎用性と生産プロセスに適応する能力の結果です。高い精度、反復性、オペレーターとの相互作用を必要とするタスクで特に効果を発揮します。

金属加工におけるコボット:精度、安全性、効率性

金属加工産業は、コボットがますます重要な役割を果たしている主要分野の一つです。一般的に以下のようなタスクに使用されています:

-

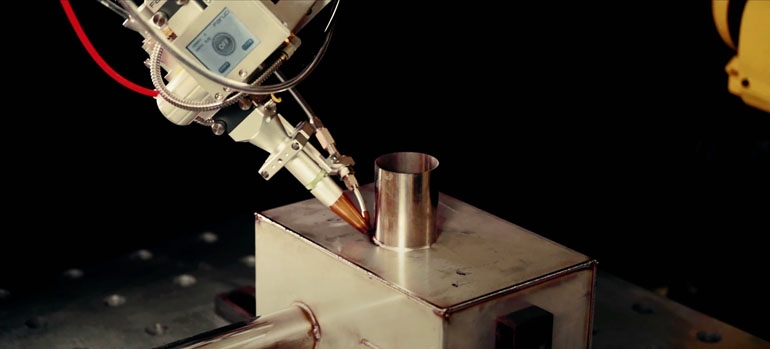

溶接:コボットの精度により、高品質の溶接が可能になります。特に柔軟性と迅速な再ツール化が重要な小・中規模シリーズ生産で効果的です。従来のオートメーションソリューションと比較したコボット実装の速度は、この技術のもう一つの利点です。Fanuci & Falconはロボット溶接レーザーステーションFANUCI 5.0 TurnKeyを提供しており、レーザーヘッド付きコボットが1つのシステムで溶接、切断、表面洗浄、金属の積層を行うことができます。コボットによる機械操作には、高精度での機械部品の取り付けも含まれます。このようなレーザーシステムは、完全なシールドとセンサーのおかげで高い精度と安全性を確保します。

-

研削と研磨:力センサーのおかげで、コボットは均一な圧力で研削を行い、単調で肉体的に要求の厳しい作業からオペレーターを解放します。

-

切断:コボットの動きの精度により、切断作業でも効果的です。

-

CNC機械のローディング/アンローディング:コボットはCNC機械を操作し、部品の供給と受け取りを行うことができ、機械の稼働率を向上させ、単調な活動から作業者を解放します。

-

高温要素の供給/受け取り:鋳造所や鍛造所では、コボットが機械から加熱された要素を供給または受け取ることができ、人間の高温への露出を排除します。

一つの作業空間で安全に人間と協力する能力は、コボットが全ラインの高価な再構築の必要なく、選択した生産段階を自動化したい企業のニーズに完全に適合することを意味します。プロセスが繰り返し可能であるが、頻繁な切り替えや人間の参加を必要とする場合に特に価値があります。

あなたの会社へのコボット導入のメリット

協働ロボットの導入は、運用レベルと戦略レベルの両方で、あなたの会社に多くの測定可能なメリットをもたらすことができます:

生産性と効率の向上

コボットは24時間365日、変わらない反復性で連続して作業することができ、生産効率を大幅に向上させます。コボット生産は世界中で動的に発展しており、これはこれらのソリューションを使用する企業の可用性と競争力の向上につながります。

コスト削減

コボットはオートメーションプロセスを簡素化します。その設置は多くの場合、より速く安価で、高価な囲いや複雑な安全システムの構築を必要としません。直感的なプログラミングのおかげで、単純なアプリケーションは企業が自ら実装でき、外部インテグレーターのサポートの必要性を最小限に抑えます。これらすべてにより、ロボット化への参入障壁がはるかに低くなります。

品質と反復性の向上

溶接や組立などの精度を要するタスクでは、コボットにより、人間が長期的に維持するのが難しい反復可能な品質を達成できます。人的エラーの排除とコボット動作の一定した精度が、生産における欠陥の割合の削減に貢献します。

作業者の安全性向上

コボットは単調で人間工学的に要求の厳しい、または人間にとって危険なタスクを引き受けるのに最適です。機械からの部品の繰り返し挿入と取り出しなどの退屈な操作を実行したり、確立された積載制限内で物体を運んだり、高温などの有害な条件で作業したりすることができます。これは乗組員の疲労の軽減、怪我(例:脊椎障害)の減少、および全体的な作業安全性の向上につながります。コボットはアシスタントとして機能し、作業者がより複雑なタスクに集中できるようにします。

柔軟性と適応の容易さ

コボットは簡単に再プログラムでき、施設のさまざまな部分で多くのタスクに使用できます。これは、多くの場合一つのアプリケーションに特化した従来のロボットステーションとは異なります。簡単なプログラミングにより、専門チームを関与させることなく、ロボットをさまざまなタスクに素早く適応させることができます。これにより、自動化されたステーションでの効率的な小規模シリーズ生産が可能になります - プログラムとツーリングが準備されていれば、製品やプロセスの変更は数週間ではなく数時間で済みます。多様な品揃えや頻繁に変更される生産計画を持つ企業にとって、汎用コボットは「万能作業者」として機能することができます。

労働力不足問題の解決

労働市場のスタッフ不足に直面して、コボットは生産能力を大幅に増加させ、生産ペースを維持するのに役立ちます。適切な作業者を見つけるのが難しいタスクを連続して実行することができます。

スペースの最適化

囲いの必要なく人間の近くで作業する能力のおかげで、コボットは生産ホールで利用可能なスペースをより良く活用することができます。従来の産業用ロボットよりも小さく軽量であり、これもスペースの節約につながります。

迅速な投資回収(ROI)

これは、より高い生産性、エラー/欠陥コストの節約、より価値のあるタスクに作業者を委任する能力の組み合わせから生じます。多くの場合、特に労働コストの上昇と労働力不足に直面して、コボットへの投資は迅速に回収されます。

実装前に考慮すべき課題と重要な側面

多くの利点にもかかわらず、コボットはすべての状況に対する万能のソリューションではありません。その能力と潜在的な課題を現実的に評価する必要があります。

コボットの制限

一方では、コボットは多くの利点を提供しますが、他方では、実装前に考慮すべき特定の制限があります。

-

効率と積載量の低下:安全性を確保するために、コボットは速度、力、自重の面で制限されています。これは、非常に高速、高い動的精度、または重い負荷の運搬を必要とするタスクでは、従来の産業用ロボットに匹敵しないことを意味します。ほとんどのコボットは最大数十キログラムを持ち上げ、約1〜1.5 m/sの速度で移動します。非常に重い製品(例:50kgの袋)のパレタイズや非常に高速な包装ラインの場合、コボットが「ボトルネック」となる可能性があります。

-

複雑または不安定なプロセス:コボットは一定の条件下で繰り返し可能なタスクで最も効果を発揮します。プロセスが主要な変更への動的適応やその場での意思決定(単純なプログラムロジックを超える)を必要とする場合、困難が生じる可能性があります。無秩序なプロセス(例:ランダムな向きの部品)の自動化には、高度なビジョンシステムとAIが必要となり、実装のコストと複雑さが大幅に増加します。

主要な安全面と基準

コボットは本質的に安全であり、追加の予防措置を必要としないという信念は一般的な神話です。実際には、コボットは衝突リスクを最小限に抑えますが、これは完全な職場リスク評価を実施し、OHS要件を満たす義務を免除するものではありません。コントローラーで速度/力の制限が変更された場合、またはロボットが鋭い部品を掴んで振り回した場合など、コボットの構成エラーや不適切な使用は事故につながる可能性があります。コボットメーカーは基本的な安全対策(いわゆる「安全ベース」)を提供しますが、インテグレーターまたはユーザーは他のすべてを管理する必要があります。

ロボットツール(危険か?)、輸送対象物(鋭いエッジがあるか、誰かの上に落ちる可能性があるか?)、および作業環境(温度、化学物質)に関連する追加の危険を考慮する必要があります。これらすべての要因を評価し、基準に従ってリスクを最小限に抑える必要があります。コボットを使用する場合でも、レーザー放射シールドやオペレーターヘルメットなどの特定の追加安全対策が必要になる場合があります。

コボット実装のエラーとその回避方法

コボットの実装を成功させるためには、典型的な落とし穴を避けることが重要です:

-

単に「新しさ」だからといってコボットを導入しないでください。

-

回避方法? コボットが解決すべき特定の問題やニーズ、および測定可能な目標(例:効率をX%向上させる、ステーションYの作業者を軽減する、プロセスZの品質を向上させる)を定義します。目標が会社の戦略と一致していることを確認してください。

-

-

技術評価をスキップすると、不適切な機器の選択やコストと統合時間の過小評価につながる可能性があります。

-

回避方法? プロセスをステップバイステップで分析する実現可能性調査を実施します。コボットサプライヤーやインテグレーターに相談してください。実践で仮定を検証するために、小規模なテストやショールーム訪問を検討してください。購入、統合、ツーリング、トレーニング、ダウンタイムのコストを含めて、ROIを正確に計算してください。

-

-

テストとアプリケーション調整フェーズの短縮。

-

回避方法? オフラインテスト、実際のワークステーションでのパイロット、およびトラブルシューティングのための時間バッファを含む生産開始を含む現実的なスケジュールを計画します。テストにオペレーターを関与させる - 彼らのフィードバックは問題を捉えるのに役立ちます。

-

-

コボットは一人で作業できますが、常に監督と操作が必要です。

-

回避方法? 計画段階で、新しいステーションでのオペレーターの役割を定義します。ロボットの停止、誰がリセットするか、オペレーターに権限があるかどうかの手順を確立します。従業員が自分の役割を認識していることを確認してください。

-

-

安全性を無視することは、事故やOHS検査での問題につながる可能性がある深刻な間違いです。

-

回避方法? コボットを機械指令の対象となる他のデバイスと同様に扱い、完全なリスク評価を実施し、適切な対策を実施します。疑問がある場合は、機械安全の専門家を雇ってください。ロボット協働の原則に関する乗組員のトレーニングも安全要素であることを忘れないでください。

-

-

タスクへのコボットの不一致(間違ったモデル選択):すべてのアプリケーション要件を満たさない安価または利用可能なモデルを選択すると、パフォーマンスと耐久性に影響する可能性があります。

-

回避方法? 必要なリーチ、積載量(操作中のグリッパーと力のための予備を含む)、および精度に基づいてモデルを選択します。異なるブランドの仕様を比較し、サプライヤーに3Dステーションシミュレーションを依頼してください。

-

-

サプライヤーからのサポートやトレーニングの欠如:利用可能な知識リソースとサポートの不十分な活用は、独立した実装を妨げる可能性があります。

-

回避方法? メーカー(例:UR、Fanuc、ABB、Doosan)が提供する公式トレーニングと資料を使用してください。サプライヤーがローカルな技術サポートを提供していることを確認してください。特に経験豊富なスタッフがいない場合、最初の実装では、ベストプラクティスを学ぶためにインテグレーターと協力することを検討してください。

-

コボットの未来と発展の展望

コボット市場は動的に成長しており、予測によれば、産業におけるその役割はますます重要になるでしょう。2022年には、コボットは世界中で設置されたすべての産業用ロボットの約10%を占め、その割合は増加し続けています(国際ロボット連盟(IFR)のデータ)。

主なトレンドと発展の展望は:

-

安全性を維持しながらより大きな能力:人間との協働基準を満たしながら、より高い積載量とリーチを持つコボットが期待できます。「コボット」と「産業用ロボット」の境界は曖昧になり、クラシックなロボットにセンサーと安全な協働モードが装備されるでしょう。

-

人工知能と機械視覚との統合:タスクの範囲を拡大するために、コボットはますます高度なビジョンシステム(2D/3Dカメラ)とAIアルゴリズムを装備するでしょう。物体認識と部品の向きを可能にするロボット手首のカメラは標準になりつつあります。将来的には、AIのおかげで、コボットはデモンストレーションを通じて新しい活動を学ぶことができるようになります(機械学習によるデモンストレーションによるプログラミング)。作業者が手動でタスクを示し、ロボットが自らプログラムを生成します。計算能力とクラウドアクセス(クラウドロボティクス)の発展により、コボットから高価な電子機器を取り除き、難しい計算はクラウドで実行されるようになります。

-

前例のない使いやすさ:メーカーは、音声制御、ジェスチャー、さらには拡張現実(AR)を通じたプログラミングを導入することで、インターフェースをさらに簡素化することを目指しています。将来的には、ARメガネを使用するオペレーターがロボットに到達すべきポイントを指し示し、システムがこれを自動的に動作プログラムに変換する可能性があります。もう一つのトレンドは、通信の標準化(例:OPC-UA Robotics)であり、異なるブランドのコボットが機械や工場システム(IoT)とより簡単に統合できるようになります。

-

新しい分野とアプリケーション:コボットは典型的な工場を超えて、建設、農業(例:果物の収穫)、またはヘルスケア(看護師のアシスタント、リハビリテーションロボット)での応用を見つけるでしょう。協働産業用ロボットとサービスロボットの境界は曖昧になるでしょう。また、情報提供などの人々と交流する公共空間でより多くのモバイルコボットを見る可能性もあります。

-

より良い人間とロボットの協働:コボットの未来は、順次共存を超えたより深い協力です。改良された制御アルゴリズムとセンサーのおかげで、ロボットはタスクにおける真の「同僚」になることができます - 例えば、オペレーターの現在の動きに反応しながら、人間と共同で大きなパネルにボルトを締めることができます。このような応答性のある協力は、以前は2人の作業者が同期する必要があったプロセスを大幅に加速することができます。

まとめ

コボットは既に生産の姿を変えつつある技術であり、今後数年でさらに普及し有用になるでしょう。特に金属加工を行うあなたの会社にとって、コボットは生産量の増加、品質の向上、エラーとダウンタイムのコスト削減、作業条件の改善、そして人間が代替不可能なタスク(創造性、品質監督)に人員を効率的に活用するための重要な要素となり得ます。

コボット化は従来のロボット化よりも単純ですが、徹底的な分析、計画、信頼性の高いリスク評価を含む意識的かつ方法論的なアプローチを必要とします。1つのステーションでパイロットコボットプロジェクトを開始し、その後徐々に他の領域へのオートメーションを拡大することで、この技術の可能性を十分に活用するのに役立ちます。インダストリー4.0、デジタル化、人工知能の時代において、コボットはスマートファクトリーのコンセプトに完全に適合し、現代の生産の柱の一つとなっています。

参考文献

- Aleksander Łukomski, 組立プロセスのロボット化, 設計および工学構造, 2023年3月/4月 https://konstrukcjeinzynierskie.pl/wp-content/uploads/PiKI_marzec_kwiecien_2023_darmowy.pdf

- Zbigniew Pilat, Wojciech Klimasara, Marek Pachuta, Marcin Słowikowski, Michał Smater, Jacek Zieliński, 産業環境で実施されるさまざまな製造技術における協働ロボットの実用的な実装の可能性, 測定自動化ロボティクス 2018

- IFR WORLD ROBOTICS 2023 KEY TAKEAWAYS https://statzon.com/insights/ifr-world-robotics-2023#:~:text=IFR%20World%20Robotics%202023%20report,performance%20and%20fully%20digital%20production

- Mariusz Głowicki, コボット - 協働ロボット統合における安全性の問題, 2017年4月, No. 4