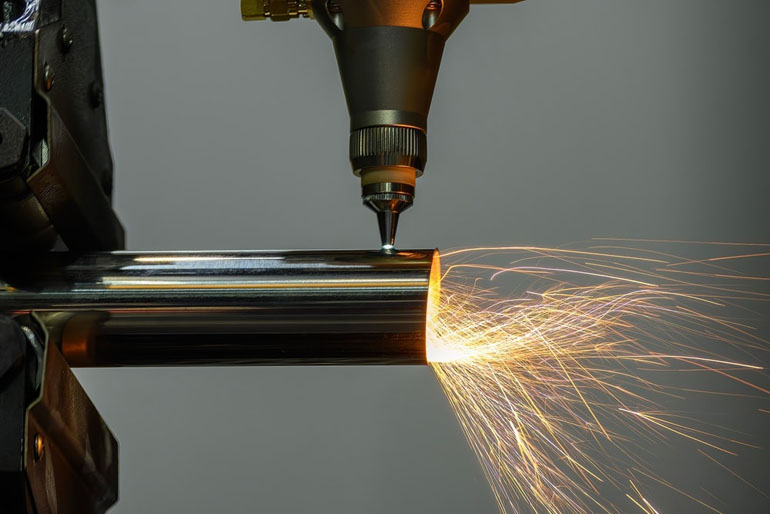

Il taglio laser è uno dei metodi più avanzati di lavorazione dei materiali. Il taglio viene eseguito utilizzando un raggio laser concentrato, che consente di tagliare con precisione anche le forme più complesse. Questa tecnologia permette di tagliare sia metalli che materiali non metallici. Nel corso degli anni, questa tecnologia si è notevolmente evoluta e ora domina in molti settori industriali, tra cui automobilistico, aviazione, elettronica e ingegneria dei materiali. Le taglierine laser consentono un taglio rapido e pulito senza la necessità di ulteriori lavorazioni, rendendole non solo più efficienti ma anche economiche nel lungo periodo.

Evoluzione della tecnologia di taglio laser

Le tecnologie laser tradizionali, come i laser CO₂, plasma e YAG, hanno dominato il mercato per anni, ma ora vengono sempre più sostituite dai moderni laser a fibra. Le principali differenze tra queste tecnologie includono:

-

laser CO₂ - utilizzati principalmente per il taglio di materiali non metallici e alcuni metalli, richiedono un complesso sistema di specchi, costi operativi elevati e un maggiore consumo energetico.

-

laser al plasma - utilizzati principalmente per il taglio di materiali spessi nell'industria pesante, richiedono un'elevata domanda energetica e post-lavorazione degli elementi.

-

laser YAG - utilizzati nell'industria per applicazioni di precisione, tuttavia, la loro efficienza è inferiore rispetto ai laser a fibra.

-

laser a fibra - caratterizzati da maggiore efficienza energetica, versatilità, precisione e velocità del processo di lavorazione, e costi operativi inferiori.

Il laser a fibra è attualmente l'opzione preferita in molte applicazioni industriali perché offre un taglio rapido e preciso, costi operativi inferiori e maggiore durabilità.

Meccanismo del processo di taglio laser

Il taglio laser è un complesso processo termico in cui il raggio laser riscalda il materiale fino alla temperatura di fusione, vaporizzazione o combustione. Un elemento chiave è l'uso di un gas di assistenza appropriato, che supporta il processo di rimozione del materiale e influisce sulla qualità del bordo. A seconda della tecnica di taglio, il processo può utilizzare vari fenomeni fisici.

Basi fisiche del taglio laser

Il processo di taglio laser prevede la fornitura di un raggio laser ad alta energia al materiale, che provoca il riscaldamento, la fusione e, in alcuni casi, anche la vaporizzazione o la combustione. Un ruolo chiave è svolto dall'assorbimento di energia da parte della superficie dell'elemento tagliato. Il coefficiente di assorbimento della radiazione laser dipende dal tipo di materiale, dalla lunghezza d'onda del laser e dall'angolo di incidenza del raggio.

Nel caso di metalli come alluminio o rame, che sono caratterizzati da un alto coefficiente di riflessione, è necessario utilizzare una potenza laser più elevata per avviare efficacemente il processo di taglio. D'altra parte, gli acciai al carbonio e inossidabili sono caratterizzati da un migliore assorbimento dell'energia laser, che facilita la lavorazione.

Tre tecniche base di taglio laser

A seconda dei parametri del laser, del tipo di materiale e degli effetti attesi, vengono utilizzate tre principali tecniche di taglio laser. Ognuna differisce nel suo meccanismo d'azione e viene applicata in specifiche condizioni industriali.

-

Taglio per fusione - prevede la fusione del metallo nell'area del taglio, e poi la rimozione del metallo liquido tramite un flusso di gas di assistenza, ad esempio azoto o argon. Questo processo riduce al minimo l'ossidazione dei bordi dell'elemento tagliato, garantendo un'alta qualità della superficie.

-

Taglio per vaporizzazione - utilizza l'intensa energia del raggio laser per vaporizzare istantaneamente il materiale. I gas formati a seguito di questo processo vengono rimossi dalla fessura di taglio da un flusso di gas di taglio.

-

Taglio con ossigeno (esotermico) - in questo caso, l'ossigeno viene utilizzato come gas di assistenza, che entra in una reazione esotermica con il metallo, fornendo energia termica aggiuntiva e accelerando il processo di taglio. Questo metodo è particolarmente efficace per il taglio dell'acciaio al carbonio.

Quali materiali possono essere tagliati con un laser?

Il taglio laser trova applicazione nella lavorazione di un'ampia gamma di materiali, sia metallici che non metallici. Con la sua elevata precisione e ripetibilità, questo processo consente il taglio di materiali come:

-

lamiere di acciaio - sia acciaio al carbonio che inossidabile, dove il laser fornisce bordi lisci senza necessità di ulteriori lavorazioni.

Scopri: Taglierina per lamiere FALCON

-

alluminio e le sue leghe - nonostante l'elevato coefficiente di riflessione, parametri adeguatamente selezionati consentono un taglio laser preciso dell'alluminio.

-

ottone e rame - i laser a fibra consentono il taglio di materiali altamente riflettenti.

-

plastiche - come acrilico, policarbonato o polietilene, che possono essere lavorati senza rischio di deformazione.

-

legno e carta - il laser consente un taglio estremamente preciso di cartone, compensato e altri materiali organici.

Grazie all'applicazione della tecnologia laser, è possibile tagliare sia fogli sottili che lamiere spesse. Le moderne taglierine laser sono particolarmente efficaci nella lavorazione di lamiere, profili e tubi. L'automazione del processo e i sistemi di controllo CNC avanzati consentono un taglio rapido e preciso anche delle forme più complesse.

Scopri: Taglierina per tubi e profili FALCON

Il taglio laser di tubi e profili garantisce una qualità eccezionale dei bordi e la capacità di lavorare con un livello costante di precisione. Ecco perché è una soluzione scelta dalle industrie che richiedono la massima qualità e ripetibilità della produzione.

Taglio al plasma - un'alternativa al taglio laser?

Il taglio al plasma è un altro metodo popolare di lavorazione dei metalli, che utilizza gas ionizzato ad altissima temperatura per fondere e rimuovere il materiale. Rispetto al taglio laser, questa tecnologia offre la possibilità di tagliare materiali più spessi a costi di investimento relativamente inferiori. Questo processo è particolarmente efficace per i metalli elettricamente conduttivi, motivo per cui è popolare nelle industrie pesanti e strutturali.

Nonostante i suoi vantaggi, il taglio al plasma ha anche significative limitazioni. La qualità del bordo è inferiore rispetto al taglio laser, quindi spesso richiede ulteriori lavorazioni. Il processo genera anche una zona termicamente alterata più ampia, che può portare alla deformazione del materiale lavorato. Inoltre, il consumo di gas ed elettrodi nel taglio al plasma è molto più elevato, il che aumenta significativamente i costi operativi a lungo termine. Sebbene il plasma possa essere una scelta più economica per il taglio di lamiere spesse, la tecnologia laser rimane insostituibile ovunque precisione, ripetibilità e minimizzazione delle perdite di materiale siano cruciali.

Parametri tecnici chiave del taglio laser

Per ottenere risultati ottimali del processo di lavorazione e sfruttare appieno la tecnica laser, è necessario considerare diversi parametri importanti. Impostazioni appropriate consentono il taglio laser di materiali come acciaio inossidabile, alluminio o rame mantenendo alta precisione e alta velocità di taglio. Il taglio laser consente di lavorare vari materiali con parametri dimensionali simili, garantendo al contempo la ripetibilità del processo. Grazie a questo, è possibile tagliare efficacemente sia lamiere sottili che elementi più spessi senza perdere la qualità del bordo. Ecco importanti parametri di taglio laser:

-

potenza del laser - determina la capacità di tagliare materiali di vari spessori. Una potenza più elevata consente un taglio laser più rapido ed efficiente di lamiere metalliche spesse.

-

lunghezza d'onda del laser - influisce sull'assorbimento di energia da parte di un dato materiale, il che si traduce nell'efficacia del processo. Nel caso dell'acciaio inossidabile e di altri materiali altamente riflettenti, una lunghezza d'onda adeguatamente selezionata migliora la qualità della lavorazione.

-

velocità di taglio - dipende dalla potenza del laser, dallo spessore e dal tipo di materiale. Una configurazione adeguata garantisce un'elevata velocità di lavorazione, riducendo al minimo il tempo di implementazione del processo.

-

tipo di gas di assistenza - la scelta del gas appropriato (ad es. azoto, argon, ossigeno) influisce sulla qualità del bordo di taglio e sull'efficacia del processo. Nel caso dell'acciaio inossidabile, spesso si utilizza l'azoto per prevenire l'ossidazione del bordo.

-

diametro del fuoco laser - più piccolo è, più preciso è il taglio e più stretta è la fessura di taglio. Questo è cruciale per modelli complessi con alta precisione.

-

modalità di funzionamento del laser - può essere continua o pulsata, il che è importante per operazioni di lavorazione precise.

Vantaggi del taglio laser

Il taglio laser offre molti benefici rispetto ai metodi di lavorazione tradizionali:

-

alta precisione - consente di tagliare forme complesse con errore minimo.

-

bordi lisci - nessuna necessità di ulteriori lavorazioni meccaniche.

-

alta velocità di taglio - riduzione del tempo di lavorazione rispetto ai metodi convenzionali.

-

nessuna usura degli utensili - il laser non richiede contatto con il materiale, quindi elimina l'usura meccanica.

-

minimizzazione degli scarti - uso ottimale del materiale grazie al taglio preciso.

Applicazioni del taglio laser

La tecnica di taglio precisa e veloce consente la produzione sia di grandi elementi strutturali che di dettagli complessi con dimensioni microscopiche. Grazie alle possibilità di regolazione dei parametri laser per diversi materiali, il taglio laser è indispensabile in molti settori:

-

automobilistico - taglio di carrozzerie, componenti del motore, elementi interni del veicolo.

-

aviazione e spazio - lavorazione di precisione di leghe leggere e materiali compositi.

-

elettronica - micro-lavorazione di componenti elettronici, taglio di sottili fogli metallici.

-

industria delle costruzioni - produzione di elementi strutturali e di macchine.

-

pubblicità e design - elementi decorativi personalizzati, taglio in legno, plexiglass o metallo.

Grazie alla sua versatilità e precisione, il taglio laser sta diventando uno strumento indispensabile nell'industria, consentendo l'implementazione anche dei progetti più complessi con qualità e ripetibilità ineguagliabili.

Incisione e marcatura laser

Oltre al taglio, la tecnologia laser consente anche l'incisione e la marcatura dei materiali. Grazie all'alta precisione e a un processo senza contatto, l'incisione laser trova applicazioni nella produzione industriale, nell'identificazione dei prodotti e nella personalizzazione dei prodotti. Il laser può applicare marcature permanenti su metalli o plastiche, nonché su vetro o legno. Questo è estremamente utile nelle industrie che richiedono marcature seriali o decorative.

Quanto costa il taglio laser? Le taglierine laser sono costose?

I costi del taglio laser dipendono da molti fattori, come lo spessore e il tipo di materiale, la lunghezza del taglio e la complessità del modello. Il prezzo del servizio può variare a seconda della tecnologia utilizzata per la lavorazione, della potenza del laser e del gas di protezione utilizzato.

Questi costi dovrebbero anche essere considerati nel contesto dell'investimento in taglierine laser. Le macchine professionali per la lavorazione dei metalli (taglio di lamiere o profili e tubi) sono dispositivi tecnologicamente avanzati, i cui prezzi possono variare da diverse centinaia di migliaia a diversi milioni di zloty, a seconda della potenza del laser, del livello di automazione e delle funzioni aggiuntive. Un confronto dettagliato delle taglierine laser disponibili può essere trovato nella nostra: Guida alle taglierine laser.

Leggi anche: A cosa prestare attenzione quando si acquista una taglierina laser?

Taglio laser - il futuro della lavorazione precisa dei materiali

Il taglio laser è una tecnologia avanzata che ha rivoluzionato l'industria della lavorazione dei materiali, in particolare la lavorazione dei metalli. A differenza della lavorazione meccanica classica, che utilizza utensili da taglio e lavorazione a truciolo, il laser consente un taglio senza contatto, eliminando la necessità di forze meccaniche e riducendo l'usura degli utensili. Questo rende possibile ottenere bordi estremamente lisci senza bave e la necessità di ulteriori finiture superficiali.

L'applicazione dei laser nell'industria copre un'ampia gamma di settori, dall'automobilistico e aviazione all'elettronica e alla produzione di componenti di precisione. La scelta della tecnica appropriata e dei parametri di processo consente di ottenere risultati eccellenti, e lo sviluppo dinamico della tecnologia laser porta a un ulteriore miglioramento dell'efficienza e della qualità della lavorazione. I moderni sistemi laser stanno diventando sempre più efficienti dal punto di vista energetico e produttivi, il che rafforza solo la loro posizione nell'industria. Nel corso degli anni, possiamo aspettarci una maggiore automazione e integrazione dei laser con sistemi di controllo intelligenti, che consentiranno un'ulteriore ottimizzazione dei processi produttivi.

Bibliografia:

- Andrzej Klimpel, Basi teoriche del taglio laser dei metalli, "Rassegna della Saldatura", 6/2012, accesso online [31.01.2025] https://www.researchgate.net/publication/323326207_Podstawy_teoretyczne_ciecia_laserowego_metali

- Andrzej Klimpel, Saldatura, incollaggio e taglio dei metalli: tecnologie, Casa Editrice WNT, Varsavia 1999.