Řezání laserem je jednou z nejpokročilejších metod zpracování materiálů. Řezání se provádí pomocí koncentrovaného laserového paprsku, který umožňuje přesné řezání i těch nejsložitějších tvarů. Tato technologie umožňuje řezat jak kovy, tak i nekovové materiály. V průběhu let se tato technologie výrazně vyvinula a nyní dominuje v mnoha odvětvích průmyslu, včetně automobilového, leteckého, elektronického a materiálového inženýrství. Laserové řezačky umožňují rychlé a čisté řezání bez nutnosti dalšího zpracování, což je činí nejen efektivnějšími, ale také ekonomičtějšími z dlouhodobého hlediska.

Evoluce technologie laserového řezání

Tradiční laserové technologie, jako jsou CO₂ lasery, plazma a YAG, dominovaly trhu po mnoho let, ale nyní jsou stále častěji nahrazovány moderními vláknovými lasery. Hlavní rozdíly mezi těmito technologiemi zahrnují:

-

CO₂ lasery - primárně používané pro řezání nekovových materiálů a některých kovů, vyžadují složitý systém zrcadel, vysoké provozní náklady a větší spotřebu energie.

-

plazmové lasery - hlavně používané pro řezání silných materiálů v těžkém průmyslu, vyžadují vysokou energetickou náročnost a následné zpracování prvků.

-

YAG lasery - používané v průmyslu pro přesné aplikace, jejich účinnost je však nižší než v případě vláknových laserů.

-

vláknové lasery - charakterizované vyšší energetickou účinností, všestranností, přesností a rychlostí zpracovatelského procesu a nižšími provozními náklady.

Vláknový laser je v současné době preferovanou volbou v mnoha průmyslových aplikacích, protože nabízí rychlé a přesné řezání, nižší provozní náklady a větší odolnost.

Mechanismus procesu laserového řezání

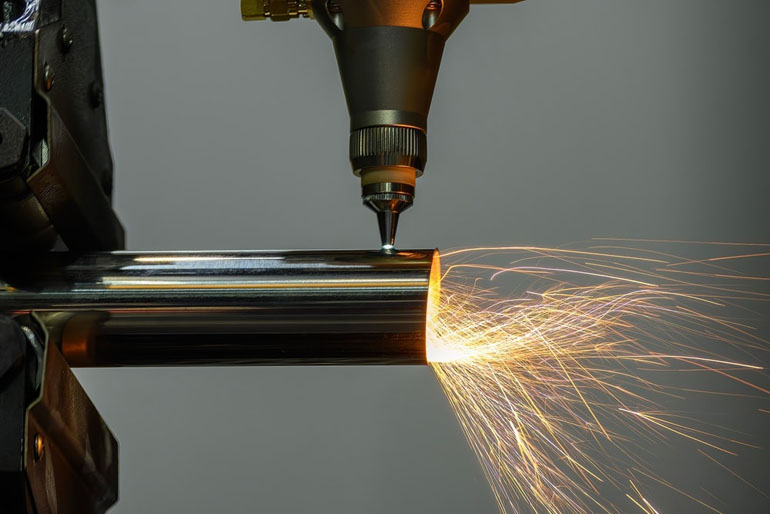

Laserové řezání je složitý tepelný proces, při kterém laserový paprsek zahřívá materiál na teplotu tavení, odpařování nebo spalování. Klíčovým prvkem je použití vhodného asistenčního plynu, který podporuje proces odstraňování materiálu a ovlivňuje kvalitu hrany. V závislosti na technice řezání může proces využívat různé fyzikální jevy.

Fyzikální základy laserového řezání

Proces laserového řezání zahrnuje dodávání vysoce energetického laserového paprsku do materiálu, což způsobuje jeho zahřívání, tavení a v některých případech také odpařování nebo hoření. Klíčovou roli zde hraje absorpce energie povrchem řezaného prvku. Absorpční koeficient laserového záření závisí na typu materiálu, vlnové délce laseru a úhlu dopadu paprsku.

V případě kovů, jako je hliník nebo měď, které se vyznačují vysokým koeficientem odrazu, je nutné použít vyšší výkon laseru k efektivnímu zahájení procesu řezání. Na druhou stranu, uhlíkové a nerezové oceli se vyznačují lepší absorpcí laserové energie, což usnadňuje zpracování.

Tři základní techniky laserového řezání

V závislosti na parametrech laseru, typu materiálu a očekávaných účincích se používají tři hlavní techniky laserového řezání. Každá se liší svým mechanismem účinku a je aplikována ve specifických průmyslových podmínkách.

-

Tavné řezání - zahrnuje tavení kovu v oblasti řezné spáry a následné odstranění tekutého kovu proudem asistenčního plynu, např. dusíku nebo argonu. Tento proces minimalizuje oxidaci hran řezaného prvku, což zajišťuje vysokou kvalitu povrchu.

-

Odpařovací řezání - využívá intenzivní energii laserového paprsku k okamžitému odpaření materiálu. Plyny vznikající v důsledku tohoto procesu jsou odstraňovány z řezné spáry proudem řezacího plynu.

-

Kyslíkové řezání (exotermické) - v tomto případě se jako asistenční plyn používá kyslík, který vstupuje do exotermické reakce s kovem, poskytuje dodatečnou tepelnou energii a urychluje proces řezání. Tato metoda je obzvláště účinná pro řezání uhlíkové oceli.

Jaké materiály lze řezat laserem?

Laserové řezání nachází uplatnění při zpracování širokého spektra materiálů, jak kovových, tak nekovových. Díky své vysoké přesnosti a opakovatelnosti tento proces umožňuje řezání materiálů, jako jsou:

-

ocelové plechy - jak uhlíková, tak nerezová ocel, kde laser poskytuje hladké hrany bez potřeby dodatečného zpracování.

Podívejte se na: Řezačka plechů FALCON

-

hliník a jeho slitiny - navzdory vysokému koeficientu odrazu umožňují vhodně zvolené parametry přesné laserové řezání hliníku.

-

mosaz a měď - vláknové lasery umožňují řezání vysoce reflexních materiálů.

-

plasty - jako akryl, polykarbonát nebo polyetylen, které lze zpracovávat bez rizika deformace.

-

dřevo a papír - laser umožňuje mimořádně přesné řezání kartonu, překližky a dalších organických materiálů.

Díky aplikaci laserové technologie je možné řezat jak tenké fólie, tak silné kovové plechy. Moderní laserové řezačky jsou obzvláště účinné při zpracování plechů, profilů a trubek. Automatizace procesu a pokročilé CNC řídicí systémy umožňují rychlé a přesné řezání i těch nejsložitějších tvarů.

Podívejte se na: Řezačka trubek a profilů FALCON

Laserové řezání trubek a profilů zajišťuje výjimečnou kvalitu hran a schopnost pracovat s konstantní úrovní přesnosti. Proto je to řešení volené průmyslovými odvětvími, která vyžadují nejvyšší kvalitu a opakovatelnost výroby.

Plazmové řezání - alternativa k laserovému řezání?

Plazmové řezání je další populární metodou zpracování kovů, která využívá ionizovaný plyn o velmi vysoké teplotě k tavení a odstranění materiálu. Ve srovnání s laserovým řezáním nabízí tato technologie možnost řezání silnějších materiálů při relativně nižších investičních nákladech. Tento proces je obzvláště účinný pro elektricky vodivé kovy, proto je oblíbený v těžkém a konstrukčním průmyslu.

Navzdory svým výhodám má plazmové řezání také významná omezení. Kvalita hran je nižší než v případě laserového řezání, proto často vyžaduje dodatečné zpracování. Proces také generuje větší tepelně ovlivněnou zónu, což může vést k deformaci zpracovávaného materiálu. Kromě toho je spotřeba plynu a elektrod při plazmovém řezání mnohem vyšší, což významně zvyšuje provozní náklady z dlouhodobého hlediska. I když může být plazma z hlediska nákladů efektivnější volbou pro řezání silných plechů, laserová technologie zůstává nenahraditelná všude tam, kde je klíčová přesnost, opakovatelnost a minimalizace ztrát materiálu.

Klíčové technické parametry laserového řezání

Pro dosažení optimálních výsledků zpracovatelského procesu a plné využití laserové techniky je třeba zvážit několik důležitých parametrů. Vhodné nastavení umožňuje laserové řezání materiálů, jako je nerezová ocel, hliník nebo měď, při zachování vysoké přesnosti a vysoké rychlosti řezání. Laserové řezání umožňuje zpracovávat různé materiály s podobnými rozměrovými parametry při zajištění opakovatelnosti procesu. Díky tomu je možné efektivně řezat jak tenké plechy, tak silnější prvky bez ztráty kvality hran. Zde jsou důležité parametry laserového řezání:

-

výkon laseru - určuje schopnost řezat materiály různých tlouštěk. Vyšší výkon umožňuje rychlejší a efektivnější laserové řezání silných kovových plechů.

-

vlnová délka laseru - ovlivňuje absorpci energie daným materiálem, což se promítá do účinnosti procesu. V případě nerezové oceli a dalších vysoce reflexních materiálů zlepšuje vhodně zvolená vlnová délka kvalitu zpracování.

-

rychlost řezání - závisí na výkonu laseru, tloušťce a typu materiálu. Správná konfigurace zajišťuje vysokou rychlost zpracování, což minimalizuje dobu realizace procesu.

-

typ asistenčního plynu - volba vhodného plynu (např. dusík, argon, kyslík) ovlivňuje kvalitu řezné hrany a účinnost procesu. V případě nerezové oceli se často používá dusík k prevenci oxidace hran.

-

průměr ohniska laseru - čím je menší, tím přesnější je řezání a užší řezná spára. To je klíčové pro složité vzory s vysokou přesností.

-

režim provozu laseru - může být kontinuální nebo pulzní, což je důležité pro přesné zpracovatelské operace.

Výhody laserového řezání

Laserové řezání nabízí mnoho výhod ve srovnání s tradičními metodami zpracování:

-

vysoká přesnost - umožňuje řezání složitých tvarů s minimální chybou.

-

hladké hrany - není potřeba další mechanické zpracování.

-

vysoká rychlost řezání - zkrácení doby zpracování ve srovnání s konvenčními metodami.

-

žádné opotřebení nástrojů - laser nevyžaduje kontakt s materiálem, proto eliminuje mechanické opotřebení.

-

minimalizace odpadu - optimální využití materiálu díky přesnému řezání.

Aplikace laserového řezání

Přesná a rychlá technika řezání umožňuje výrobu jak velkých konstrukčních prvků, tak složitých detailů s mikroskopickými rozměry. Díky možnostem úpravy laserových parametrů pro různé materiály je laserové řezání nezbytné v mnoha průmyslových odvětvích:

-

automobilový průmysl - řezání karoserií, komponentů motorů, prvků interiéru vozidel.

-

letecký a kosmický průmysl - přesné zpracování lehkých slitin a kompozitních materiálů.

-

elektronika - mikroobrábění elektronických součástek, řezání tenkých kovových fólií.

-

stavební průmysl - výroba konstrukčních a strojních prvků.

-

reklama a design - personalizované dekorativní prvky, řezání ve dřevě, plexiskle nebo kovu.

Díky své všestrannosti a přesnosti se laserové řezání stává nepostradatelným nástrojem v průmyslu, umožňujícím realizaci i těch nejsložitějších projektů s bezkonkurenční kvalitou a opakovatelností.

Laserové gravírování a značení

Kromě řezání umožňuje laserová technologie také gravírování a značení materiálů. Díky vysoké přesnosti a bezkontaktnímu procesu nachází laserové gravírování uplatnění v průmyslové výrobě, identifikaci produktů a personalizaci výrobků. Laser může aplikovat trvalé značení na kovy nebo plasty, stejně jako na sklo nebo dřevo. To je mimořádně užitečné v průmyslových odvětvích vyžadujících sériové nebo dekorativní značení.

Kolik stojí laserové řezání? Jsou laserové řezačky drahé?

Náklady na laserové řezání závisí na mnoha faktorech, jako je tloušťka a typ materiálu, délka řezu a složitost vzoru. Cena služby se může lišit v závislosti na technologii použité pro zpracování, výkonu laseru a použitém ochranném plynu.

Tyto náklady by měly být také zvažovány v kontextu investice do laserových řezaček. Profesionální stroje pro zpracování kovů (řezání plechů nebo profilů a trubek) jsou technologicky pokročilá zařízení, jejichž ceny se mohou pohybovat od několika set tisíc do několika milionů korun, v závislosti na výkonu laseru, úrovni automatizace a doplňkových funkcích. Podrobné srovnání dostupných laserových řezaček najdete v našem: Průvodci laserovými řezačkami.

Přečtěte si také: Na co si dát pozor při nákupu laserové řezačky?

Laserové řezání - budoucnost přesného zpracování materiálů

Laserové řezání je pokročilá technologie, která zrevolucionizovala průmysl zpracování materiálů, zejména zpracování kovů. Na rozdíl od klasického mechanického zpracování, které využívá řezné nástroje a třískové zpracování, laser umožňuje bezkontaktní řezání, eliminuje potřebu mechanických sil a snižuje opotřebení nástrojů. To umožňuje získat extrémně hladké hrany bez otřepů a potřeby dodatečné povrchové úpravy.

Aplikace laserů v průmyslu pokrývá širokou škálu odvětví, od automobilového a leteckého průmyslu až po elektroniku a výrobu přesných komponent. Volba vhodné techniky a parametrů procesu umožňuje dosáhnout vynikajících výsledků a dynamický vývoj laserové technologie vede k dalšímu zlepšení účinnosti a kvality zpracování. Moderní laserové systémy jsou stále energeticky účinnější a produktivnější, což jen posiluje jejich pozici v průmyslu. V průběhu let můžeme očekávat ještě větší automatizaci a integraci laserů s inteligentními řídicími systémy, což umožní další optimalizaci výrobních procesů.

Bibliografie:

- Andrzej Klimpel, Teoretické základy laserového řezání kovů, "Welding Review", 6/2012, online přístup [31.01.2025] https://www.researchgate.net/publication/323326207_Podstawy_teoretyczne_ciecia_laserowego_metali

- Andrzej Klimpel, Svařování, lepení a řezání kovů: technologie, nakladatelství WNT, Varšava 1999.