Лазерне різання — один із найсучасніших методів обробки матеріалів. Різання виконується за допомогою сконцентрованого лазерного променя, що дозволяє точно вирізати навіть найскладніші форми. Ця технологія дозволяє різати як метали, так і неметалеві матеріали. Протягом років ця технологія значно еволюціонувала і тепер домінує у багатьох галузях промисловості, включаючи автомобільну, авіаційну, електроніку та матеріалознавство. Лазерні різаки забезпечують швидке та чисте різання без необхідності додаткової обробки, що робить їх не лише ефективнішими, але й економічнішими в довгостроковій перспективі.

Еволюція технології лазерного різання

Традиційні лазерні технології, такі як CO₂-лазери, плазмові та YAG, домінували на ринку протягом років, але зараз вони все частіше замінюються сучасними волоконними лазерами. Основні відмінності між цими технологіями включають:

-

CO₂-лазери - в основному використовуються для різання неметалевих матеріалів і деяких металів, потребують складної дзеркальної системи, мають високі експлуатаційні витрати та більше споживання енергії.

-

плазмові лазери - в основному використовуються для різання товстих матеріалів у важкій промисловості, потребують високих енергетичних затрат і подальшої обробки елементів.

-

YAG-лазери - використовуються в промисловості для точних застосувань, однак їхня ефективність нижча, ніж у волоконних лазерів.

-

волоконні лазери - характеризуються вищою енергоефективністю, універсальністю, точністю та швидкістю процесу обробки, а також нижчими експлуатаційними витратами.

Волоконний лазер наразі є переважним варіантом у багатьох промислових застосуваннях, оскільки пропонує швидке і точне різання, нижчі експлуатаційні витрати та більшу довговічність.

Механізм процесу лазерного різання

Лазерне різання — це складний термічний процес, у якому лазерний промінь нагріває матеріал до температури плавлення, випаровування або горіння. Ключовим елементом є використання відповідного допоміжного газу, який підтримує процес видалення матеріалу та впливає на якість краю. Залежно від техніки різання, процес може використовувати різні фізичні явища.

Фізичні основи лазерного різання

Процес лазерного різання передбачає подачу високоенергетичного лазерного променя на матеріал, що спричиняє його нагрівання, плавлення, а в деяких випадках також випаровування або горіння. Ключову роль тут відіграє поглинання енергії поверхнею елемента, що розрізається. Коефіцієнт поглинання лазерного випромінювання залежить від типу матеріалу, довжини хвилі лазера та кута падіння променя.

У випадку металів, таких як алюміній або мідь, які характеризуються високим коефіцієнтом відбиття, необхідно використовувати вищу потужність лазера для ефективного початку процесу різання. З іншого боку, вуглецеві та нержавіючі сталі характеризуються кращим поглинанням лазерної енергії, що полегшує обробку.

Три основні техніки лазерного різання

Залежно від параметрів лазера, типу матеріалу та очікуваних ефектів, застосовують три основні техніки лазерного різання. Кожна відрізняється своїм механізмом дії та застосовується в конкретних промислових умовах.

-

Плавильне різання - включає плавлення металу в області різального зазору, а потім видалення рідкого металу потоком допоміжного газу, наприклад, азоту або аргону. Цей процес мінімізує окислення країв елемента, що розрізається, забезпечуючи високу якість поверхні.

-

Випаровувальне різання - використовує інтенсивну енергію лазерного променя для миттєвого випаровування матеріалу. Гази, що утворюються в результаті цього процесу, видаляються з різального зазору потоком різального газу.

-

Кисневе різання (екзотермічне) - у цьому випадку кисень використовується як допоміжний газ, який вступає в екзотермічну реакцію з металом, забезпечуючи додаткову теплову енергію та прискорюючи процес різання. Цей метод особливо ефективний для різання вуглецевої сталі.

Які матеріали можна різати лазером?

Лазерне різання знаходить застосування в обробці широкого спектру матеріалів, як металевих, так і неметалевих. Завдяки високій точності та повторюваності цей процес дозволяє різати такі матеріали, як:

-

сталеві листи - як вуглецеві, так і нержавіючі сталі, де лазер забезпечує гладкі краї без необхідності додаткової обробки.

Перевірте: Верстат для різання листового металу FALCON

-

алюміній та його сплави - незважаючи на високий коефіцієнт відбиття, відповідно підібрані параметри дозволяють точно різати алюміній лазером.

-

латунь і мідь - волоконні лазери дозволяють різати високовідбивні матеріали.

-

пластики - такі як акрил, полікарбонат або поліетилен, які можна обробляти без ризику деформації.

-

деревина та папір - лазер дозволяє надзвичайно точно різати картон, фанеру та інші органічні матеріали.

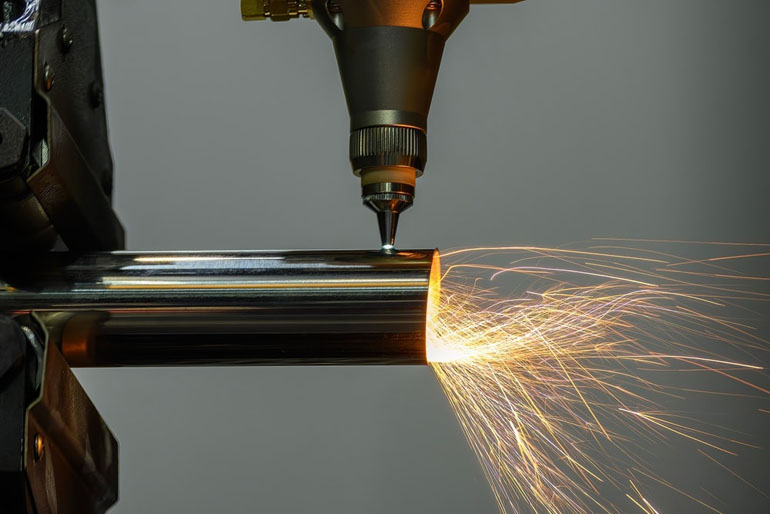

Завдяки застосуванню лазерної технології можна різати як тонкі фольги, так і товсті металеві листи. Сучасні лазерні різаки особливо ефективні в обробці листів, профілів і труб. Автоматизація процесу та передові системи ЧПУ-керування дозволяють швидко та точно вирізати навіть найскладніші форми.

Перевірте: Верстат для різання труб і профілів FALCON

Лазерне різання труб і профілів забезпечує виняткову якість краю та можливість працювати з постійним рівнем точності. Саме тому це рішення обирають галузі, які вимагають найвищої якості та повторюваності виробництва.

Плазмове різання - альтернатива лазерному різанню?

Плазмове різання — це інший популярний метод обробки металу, що використовує іонізований газ при дуже високій температурі для плавлення та видалення матеріалу. Порівняно з лазерним різанням, ця технологія пропонує можливість різання товстіших матеріалів при відносно нижчих інвестиційних витратах. Цей процес особливо ефективний для електропровідних металів, тому він популярний у важкій та конструкційній промисловості.

Незважаючи на свої переваги, плазмове різання також має значні обмеження. Якість краю нижча, ніж у випадку лазерного різання, тому часто потребує додаткової обробки. Процес також створює більшу зону термічного впливу, що може призвести до деформації оброблюваного матеріалу. Крім того, споживання газу та електродів при плазмовому різанні набагато вище, що значно збільшує експлуатаційні витрати в довгостроковій перспективі. Хоча плазма може бути більш економічно вигідним вибором для різання товстих листів, лазерна технологія залишається незамінною там, де важливі точність, повторюваність та мінімізація втрат матеріалу.

Ключові технічні параметри лазерного різання

Щоб досягти оптимальних результатів процесу обробки та повністю використати лазерну техніку, слід враховувати кілька важливих параметрів. Відповідні налаштування дозволяють лазерне різання таких матеріалів, як нержавіюча сталь, алюміній чи мідь, зберігаючи високу точність і високу швидкість різання. Лазерне різання дозволяє обробляти різні матеріали з подібними розмірними параметрами, забезпечуючи повторюваність процесу. Завдяки цьому можна ефективно різати як тонкі листи, так і товщі елементи без втрати якості краю. Ось важливі параметри лазерного різання:

-

потужність лазера - визначає здатність різати матеріали різної товщини. Вища потужність дозволяє швидше та ефективніше лазерне різання товстих металевих листів.

-

довжина хвилі лазера - впливає на поглинання енергії даним матеріалом, що позначається на ефективності процесу. У випадку нержавіючої сталі та інших високовідбивних матеріалів, відповідно підібрана довжина хвилі покращує якість обробки.

-

швидкість різання - залежить від потужності лазера, товщини та типу матеріалу. Правильна конфігурація забезпечує високу швидкість обробки, мінімізуючи час виконання процесу.

-

тип допоміжного газу - вибір відповідного газу (наприклад, азоту, аргону, кисню) впливає на якість ріжучого краю та ефективність процесу. У випадку нержавіючої сталі часто використовується азот для запобігання окисленню країв.

-

діаметр фокусу лазера - чим він менший, тим точніше різання і вужчий різальний зазор. Це вирішальне значення для складних візерунків із високою точністю.

-

режим роботи лазера - може бути безперервним або імпульсним, що важливо для точних операцій обробки.

Переваги лазерного різання

Лазерне різання пропонує багато переваг порівняно з традиційними методами обробки:

-

висока точність - дозволяє вирізати складні форми з мінімальною похибкою.

-

гладкі краї - немає потреби в подальшій механічній обробці.

-

висока швидкість різання - зменшення часу обробки порівняно з традиційними методами.

-

відсутність зносу інструменту - лазер не потребує контакту з матеріалом, тому усуває механічний знос.

-

мінімізація відходів - оптимальне використання матеріалу завдяки точному різанню.

Застосування лазерного різання

Точна та швидка техніка різання дозволяє виробляти як великі конструкційні елементи, так і складні деталі з мікроскопічними розмірами. Завдяки можливостям налаштування лазерних параметрів для різних матеріалів, лазерне різання незамінне в багатьох галузях:

-

автомобільна - різання кузовів автомобілів, деталей двигунів, елементів інтер'єру транспортних засобів.

-

авіаційна та космічна - точна обробка легких сплавів і композитних матеріалів.

-

електроніка - мікрообробка електронних компонентів, різання тонких металевих фольг.

-

будівельна галузь - виробництво конструкційних та машинних елементів.

-

реклама та дизайн - персоналізовані декоративні елементи, різання по дереву, оргсклу чи металу.

Завдяки своїй універсальності та точності, лазерне різання стає незамінним інструментом у промисловості, що дозволяє реалізувати навіть найскладніші проєкти з неперевершеною якістю та повторюваністю.

Лазерне гравірування та маркування

Окрім різання, лазерна технологія також дозволяє гравірувати та маркувати матеріали. Завдяки високій точності та безконтактному процесу, лазерне гравірування знаходить застосування в промисловому виробництві, ідентифікації продукції та персоналізації виробів. Лазер може наносити постійні маркування на метали чи пластики, а також скло чи дерево. Це надзвичайно корисно в галузях, що вимагають серійного або декоративного маркування.

Скільки коштує лазерне різання? Чи дорогі лазерні різаки?

Витрати на лазерне різання залежать від багатьох факторів, таких як товщина і тип матеріалу, довжина різання та складність візерунка. Ціноутворення послуги може варіюватися залежно від технології, що використовується для обробки, потужності лазера та захисного газу, що використовується.

Ці витрати також слід розглядати в контексті інвестицій у лазерні різаки. Професійні машини для обробки металу (різання листів або профілів і труб) є технологічно передовими пристроями, ціни на які можуть коливатися від кількох сотень тисяч до кількох мільйонів злотих, залежно від потужності лазера, рівня автоматизації та додаткових функцій. Детальне порівняння доступних лазерних різаків можна знайти в нашому: Посібнику з лазерних різаків.

Також читайте: На що звернути увагу при купівлі лазерного різака?

Лазерне різання - майбутнє точної обробки матеріалів

Лазерне різання - це передова технологія, яка революціонізувала галузь обробки матеріалів, особливо обробки металів. На відміну від класичної механічної обробки, яка використовує різальні інструменти та стружкову обробку, лазер дозволяє безконтактне різання, усуваючи необхідність механічних сил і зменшуючи знос інструменту. Це дозволяє отримати надзвичайно гладкі краї без задирок і потреби в додатковій обробці поверхні.

Застосування лазерів у промисловості охоплює широкий спектр секторів, від автомобільної та авіаційної до електроніки та виробництва прецизійних компонентів. Вибір відповідної техніки та параметрів процесу дозволяє отримати відмінні результати, а динамічний розвиток лазерної технології призводить до подальшого покращення ефективності та якості обробки. Сучасні лазерні системи стають все більш енергоефективними та продуктивними, що лише зміцнює їхні позиції в промисловості. З роками ми можемо очікувати ще більшої автоматизації та інтеграції лазерів з інтелектуальними системами керування, що дозволить подальшу оптимізацію виробничих процесів.

Бібліографія:

- Анджей Клімпель, Теоретичні основи лазерного різання металів, "Огляд зварювання", 6/2012, онлайн-доступ [31.01.2025] https://www.researchgate.net/publication/323326207_Podstawy_teoretyczne_ciecia_laserowego_metali

- Анджей Клімпель, Зварювання, з'єднання та різання металів: технології, Видавництво WNT, Варшава 1999.