Aktuella marknadsutmaningar – från personalbrist, genom växande krav på produktionsflexibilitet, till nödvändigheten av att implementera hållbara metoder – gör sökandet efter nya, effektiva lösningar inom metallbearbetning till en prioritet för varje företag. Det är just i detta sammanhang som Industri 5.0 framträder – ett koncept som omdefinierar sättet att tänka på produktion och erbjuder konkreta lösningar för din anläggning.

Evolution av Industri 4.0

Konceptet Industri 4.0 dök först upp i Tyskland 2011, med fokus på digitalisering och automatisering av produktionsprocesser. Det omfattade omfattande tillämpning av teknologier som molnberäkning, big data-analys, maskininlärning, robotar och sakernas internet (IoT). Den fjärde industriella revolutionen syftade till att uppnå högre effektivitet och produktivitet genom att koppla samman den fysiska världen av maskiner med den virtuella världen av internet och informationsteknologier.

Men som i varje revolution uppstod också brister. Industri 4.0 nedtonade i stor utsträckning den mänskliga faktorn och de miljömässiga och sociala konsekvenserna av massautomatisering. Det är just dessa aspekter som utgör grunden för ett nytt paradigm – Industri 5.0.

Industri 5.0 är inte en helt ny revolution, utan snarare en evolution och fortsättning på den digitala transformationen. Den fokuserar på att integrera människor och maskiner för att öka effektivitet och innovation, samtidigt som den betonar stärkandet av sociala och ekologiska värden. Detta innebär att modern teknik inte bara ska öka produktiviteten, utan också förbättra arbetarnas livskvalitet och ta hand om hållbar utveckling.

Industri 5.0 vs. Industri 4.0: Viktiga skillnader

Att förstå dessa skillnader är avgörande för företag inom metallbearbetningsindustrin som planerar ytterligare investeringar. Industri 5.0 erbjuder ett betydligt bredare perspektiv och konkreta lösningar för dina nuvarande utmaningar inom teknologisk innovation.

Människan i centrum: Synergi med teknik och cobotarnas roll

I Industri 4.0 fanns en strävan att minimera den mänskliga rollen i produktionsprocessen, ersätta fysiskt arbete med maskiner och datorer. Resultatet blev att man försummade automatiseringens påverkan på humankapitalet, hotade sysselsättningsnivåerna och förbisåg det unika mänskliga bidraget till högkvalitativ produktion.

Industri 5.0 förändrar radikalt detta tillvägagångssätt, placerar människan tillbaka i centrum och betonar den mänskliga aspekten i modern produktion. Det erkänns att mänsklig erfarenhet, kunskap och färdigheter är grundläggande resurser som säkerställer långsiktig konkurrensfördel. Målet är att uppnå synergi mellan människor och maskiner, där tekniken stödjer och förbättrar mänskligt arbete snarare än att ersätta det.

Cobotar (kollaborativa robotar) spelar en nyckelroll här, vilka är utformade för direkt, fysisk interaktion med människor i samma arbetsmiljö. Till skillnad från traditionella industrirobotar automatiserar cobotar repetitiva, betungande och farliga aktiviteter, såsom långa, enkla svetsfogar, med precision som inte kan uppnås manuellt. Detta gör att arbetare kan fokusera på mer komplexa uppgifter, såsom att designa processer och produkter, problemlösning, organisation, planering eller kundservice. Detta leder till ökad effektivitet och kvalitet, eftersom maskinen eliminerar fel och trötthet i rutinaktiviteter, medan människor korrigerar nyanser och tar hand om specifika kundkrav. Du behöver inte oroa dig för att en ny maskin kommer att ta jobb från dina specialister – istället kommer den att göra det möjligt för dem att fokusera på det som är viktigast och göra dem ännu mer effektiva.

Hållbar utveckling: Minskning av koldioxidavtryck och resurseffektivitet

I Industri 4.0-eran förbisågs ofta miljö- och sociala frågor. Men under de senaste åren, inför växande ekologiska problem, har hållbar utveckling blivit en prioritet.

Industri 5.0 integrerar sociala och miljömässiga frågor med affärsprocesser, baserat på tre huvudpelare: hållbar utveckling, motståndskraft och mänsklig orientering. Den syftar till att säkerställa att industrin kommer att ha en mycket mindre påverkan på miljön genom att minska avfall, stödja en cirkulär ekonomi, återanvända material och konsumera mindre energi på ett mer ekologiskt sätt.

För din anläggning inom metallbearbetningsindustrin innebär detta konkreta fördelar när det gäller optimering av produktionsprocesser och miljöskydd. Hållbara Industri 5.0-teknologier främjar optimering av energi- och materialförbrukning, vilket översätts till verkliga ekonomiska besparingar och efterlevnad av växande ekologiska krav. Intelligenta styrsystem kan avsevärt minska energi- och råvarukostnader, som utgör en betydande del av utgifterna i den polska metallindustrin tack vare besparingar som följer av bättre resurshantering. Ett exempel kan vara en fiberlaser med automatiskt standby-läge mellan skärningar, vilket minskar strömförbrukningen med flera dussin procent och stödjer förnybara energikällor i anläggningen. Mindre materialavfall – genom optimering av nästning eller minskning av defekter – innebär bättre lönsamhet och passar in i idén om en cirkulär ekonomi och begränsning av negativ miljöpåverkan.

Moderna laserteknologier är ett utmärkt exempel på energieffektiva lösningar i Industri 5.0-andan. laserbearbetning av metallplåtar med de senaste fibersystemen möjliggör betydande minskning av energiförbrukningen samtidigt som precisionen och skäreffektiviteten ökar.

Motståndskraft mot utmaningar: Flexibilitet i leveranskedjan och cybersäkerhet

Nuvarande geopolitiska och ekonomiska realiteter har visat hur avgörande företagets motståndskraft mot plötsliga utmaningar är. Industri 5.0 adresserar direkt detta behov, strävar efter att öka flexibiliteten i leveranskedjan och stärka cybersäkerheten i produktionsprocessen.

I Industri 4.0 gjorde omfattande anslutning av produktionsmaskiner till internet (IoT) som en del av processdigitalisering dem till potentiella mål för cyberattacker, vilket utsatte företag för förlust av strategiska data och destabilisering av processer. Industri 5.0 betonar att säkerhet och dataskydd är viktiga utmaningar. Detta inkluderar inte bara skydd mot hackare, utan också omsorg om integritet och självbestämmande för arbetare inför digital övervakning i samband med sociala prioriteringar. För din anläggning innebär detta nödvändigheten av att välja utrustning och system som erbjuder avancerade dataskyddsstrategier.

Implementering av Industri 5.0-teknologier utrustar ett företag med förmågan att snabbt reagera på marknadsförändringar och anpassa sig till individuella kundbehov. Företag med flexibla produktionslinjer och avancerad dataanalys kan lättare byta produktion till nya produkter, personalisera erbjudanden för kunder eller hantera plötsliga störningar i leveranskedjan. Om efterfrågan på en specifik metallkomponent ökar eller en möjlighet för prototypframställning för en ny klient dyker upp, kan en fabrik som arbetar i Industri 5.0-andan ställa om och anpassa planer inom timmar, medan konkurrenterna ligger efter. Denna affärssmidighet är ovärderlig idag.

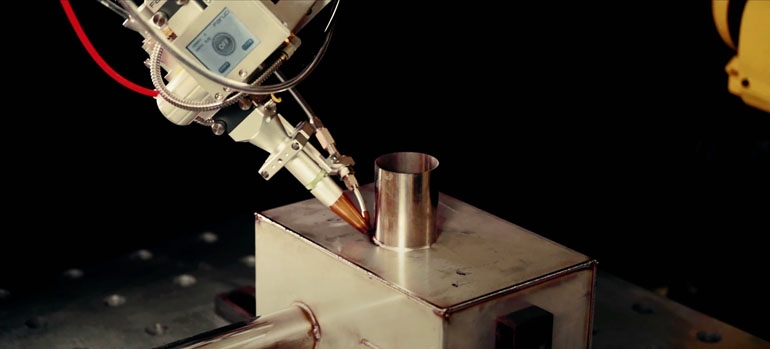

Cobotar – människa-maskin-samarbete

Cobotar, eller kollaborativa robotar, är ett av de mest påtagliga exemplen på hur Industri 5.0 förändrar vardagen i produktionsanläggningar. Dessa är robotar utformade för direkt samarbete med människor i samma arbetsyta, utan behov av separata säkerhetsbarriärer, tack vare avancerade sensorsystem.

Deras roll inom metallbearbetning är ovärderlig:

-

Arbetslättnad: Cobotar utför betungande, repetitiva och farliga aktiviteter, såsom långa svetsfogar eller maskinhantering, vilket avlastar mänsklig personal från fysiskt arbete.

-

Ökad precision och effektivitet: Medan en cobot utför uppgifter som kräver repetitiv precision, som svetsning, kan en mänsklig svetsare fokusera på att förbereda nästa element, kvalitetskontroll eller svetsens kosmetik, vilket avsevärt påverkar produktionseffektiviteten. Denna rollfördelning förbättrar både effektivitet och kvalitet, minimerar fel och trötthet som följer av rutinaktiviteter.

-

Förändrad arbetsnatur: Cobotar ersätter inte arbetare, utan förändrar karaktären på deras uppgifter, vilket möjliggör effektiv utbildning inom nya områden. Istället för fysiskt krävande operationer kan personalen koncentrera sig på programmering av cobotar, processövervakning, teknikförbättring eller mer kreativa uppgifter.

-

Ökad säkerhet: Tack vare inbyggda sensorer kan cobotar upptäcka rörelse och mänsklig närvaro i sin omgivning, vilket möjliggör säker samexistens vid en delad arbetsstation.

Sådana integrerade system representerar kvintessensen av Industri 5.0-filosofin, som kombinerar automatiseringsprecision med flexibilitet i anpassning till olika uppgifter. Kolla: Fanuc 5.0 Nyckelfärdig svetsrobot och se hur moderna lösningar kan revolutionera svetsprocesser i din anläggning.

Som ett resultat ger cobotar ett svar på problemet med brist på kvalificerade fysiska arbetare, och hjälper också till att behålla expertisen hos äldre personal, fylla luckor och ändra arbetsprofilen till en mer värdefull.

Industri 5.0-teknologier som förändrar metallbearbetning

Industri 5.0 baseras på avancerade teknologier som kombinerar avancerade tekniker kända från Industri 4.0 med ett nytt koncept orienterat mot människor och hållbara mål. Här är hur specifika lösningar kan revolutionera metallbearbetningen i ditt företag:

Automatisering och robotisering: En ny era av precision och effektivitet

I Industri 5.0-eran går automatisering bortom enkel ersättning av mänskligt arbete, och blir ett verktyg för att uppnå oöverträffad precision och effektivitet samtidigt som den stödjer människor inom innovativa lösningar.

-

Cobotar: Som redan nämnts är de kvintessensen av denna nya era, vilket möjliggör direkt, säkert människa-maskin-samarbete och avlastar arbetare från monotona eller farliga uppgifter inom metallbearbetning, såsom lastning/lossning, svetsning eller polering.

-

Digitala tvillingar: Dessa är virtuella modeller av dina maskiner, produktionslinjer eller hela hallar som återspeglar deras drift i en dator och är avgörande för optimering. Inom metallindustrin kan en digital tvilling simulera arbetet med ditt CNC-bearbetningscenter, svetsrobot eller lasercell.

Praktisk tillämpning: Tack vare detta kan ingenjörer testa och optimera processer på en datorskärm inom virtuella verkstäder – kontrollera kollisioner, välja skär-/svetsparametrar, schemalägga operationer – utan risk för att stoppa verklig produktion. Sådan simulering gör det möjligt att upptäcka fel och flaskhalsar innan de uppstår fysiskt, vilket förkortar tiden för att lansera nya processer och minskar materialförluster. Detta är just det "Ooooh bra!" som accelererar innovation och minskar experimentkostnader. -

Artificiell intelligens (AI) i processanalys: AI spelar en dubbel roll: först analyserar den enorma uppsättningar av produktionsdata (temperaturer, vibrationer, maskinprestanda, cykeltider, kvalitetsinspektionsresultat, etc.) inom avancerad dataanalys och drar slutsatser från dem som är osynliga för blotta ögat; för det andra stödjer den automatiskt beslutsfattande på operativ nivå.

Specifika exempel inom metallbearbetning: AI kan optimera produktionsplanen för ett givet skift, med hänsyn till förändringar i orderprioriteringar och råvarutillgänglighet – något som en planerare tidigare gjorde på några timmar, kan en algoritm nu göra på några minuter tack vare integration med IT-system. En annan tillämpning är AI-baserade visionsystem för kvalitetskontroll av svetsfogar eller kanter efter laserskärning: en kamera skannar detaljer i realtid, och ett neuralt nätverk upptäcker defekta svetsfogar eller deformationer mycket snabbare än en inspektör, avvisar defekta delar eller signalerar behovet av att korrigera processparametrar och lösa tekniska problem.

Praktisk väg: Många av dessa AI-lösningar är redan tillgängliga som moduler för befintliga MES/ERP-system eller som molntjänstlösningar, vilket underlättar deras implementering även i traditionella fabriker genom ett nytt förhållningssätt till teknik.

Diagnostik och övervakning: Felprediktion och resursoptimering

Nyckeln till att öka produktionseffektiviteten är att minimera oplanerade driftstopp. Här kommer diagnostik och övervakning i Industri 5.0-andan till hjälp.

-

Prediktivt underhåll: Dataanalys, sensorer och prediktiva algoritmer används för att förutsäga tidpunkter då utrustning kan behöva underhåll eller reparation med hjälp av energieffektiva lösningar. Detta bidrar till att minimera driftstopp under produktion och optimera effektiviteten. Digitala tvillingar, som ansluter till IoT-data från maskiner, kan kontinuerligt analysera deras tillstånd och förutse fel, t.ex. genom att upptäcka ökande spindelvibrationer som signalerar lagerslitage och planera byte vid en lämplig tidpunkt inom ett hållbart förhållningssätt till underhåll. Tack vare detta kan du planera service när det är minst invasivt för ditt schema, istället för att reagera på plötsliga fel.

-

AI i optimering av resursförbrukning: Artificiell intelligens analyserar inte bara kvalitetsdata utan stödjer också efterfrågeprediktering och optimal resursutnyttjande i samband med ökad konkurrenskraft. Genom att analysera ordertrender, lagernivåer och maskineffektivitet kan AI rekommendera, till exempel, att ändra plåtproduktionsschemat för att undvika överproduktion av avfall eller driftstopp, och därmed stödja energilagring och resursoptimering. Detta möjliggör bättre kostnadshantering och mer hållbar produktion.

Intelligent intralogistik: Flödesoptimering och resurshantering

Effektiv intralogistik är blodomloppet i varje produktionsanläggning. Industri 5.0 tillhandahåller verktyg som gör flödet av material och information snabbare och mer effektivt genom användning av intelligenta nätverk.

-

Internet of Things (IoT): Detta är enheter utrustade med en rad sensorer som kan förvärva och utbyta data mellan sig själva utan mänskligt deltagande inom maskinintegration. Implementering av IoT i din anläggning kommer att möjliggöra mer effektivt genomförande av produktionsprocesser och mer effektiv utrustningsanvändning. Tänk på intelligenta lager som övervakar lagernivåer själva, eller maskiner som kommunicerar med varandra för att optimera bearbetningssekvensen inom hållbara lösningar.

-

Big Data-analys: Stora datavolymer är värdefulla informationskällor, och tekniken möjliggör införandet av avancerade analyssystem. Deras analys möjliggör mer effektiv processhantering, skapar systematiska databaser som ger en komplett bild av prestanda och arbetsrytm. Du kan identifiera flaskhalsar, optimera transportvägar inom anläggningen och planera mer exakt.

-

Automatisering av intern transport: Även om källor inte fokuserar på intralogistik inom metallbearbetning, nämner de autonoma leveransrobotar och möjligheten att använda AI för effektiv lager- och leveranshantering i samband med samarbete med affärspartners. I praktiken innebär detta att autonoma fordon (AGV) kan röra sig i din anläggning, självständigt transportera detaljer mellan arbetsstationer utan att engagera arbetare, stödja förstärkt verklighet i logistikhantering. Detta avlastar människor och minimerar risken för transportfel.

Industri 5.0 i praktiken: exempel från polska anläggningar

Den polska metallbearbetningsindustrin står inför en unik möjlighet att utnyttja potentialen i Industri 5.0.

-

Växande robotisering: Polen får allt större betydelse inom robotik, med ett ökande antal robotar som används i industrin, inklusive fordonsindustrin och tillverkning. Denna trend överförs naturligt till metallbearbetning, där robotars precision och repeterbarhet är extremt värdefulla.

-

Digitalisering och automatisering i siffror: Studier av polska företag visade redan 2019 att en stor del av företagen använder ERP-programvara (65,7%) och använder molnberäkning (31,9%) inom processdigitalisering. Dessutom förvärvade 12,6% Big Data, och 5,2% använde deras analyser. Bland företag som producerar maskiner och utrustning tillverkade 9% maskiner som kan arbeta i direkt kontakt med människor, och 7,1% utrustade dem med ytterligare sensorsystem. Detta visar att grunderna för Industri 5.0 i Polen redan existerar.

-

Produktionspersonalisering: Redan 17,5% av de undersökta polska företagen möjliggjorde för kunder att individuellt komponera beställningar via en webbplats eller applikation. Viktigt är att 2% hade produktionslinjer som automatiskt bearbetade och beställde sådana personaliserade order utan mänskligt deltagande. Inom metallbearbetningsindustrin innebär detta möjligheten till snabb och effektiv anpassning av produktionen till mycket specifika kundkrav, vilket är avgörande på dagens marknad.

-

Fördelar från implementeringar: Polska företag som redan har investerat i Industri 4.0-teknologier (som är grunden för 5.0) registrerar betydande fördelar tack vare besparingar som följer av processoptimering. Big Data-analys och artificiell intelligens översätts till produktivitetstillväxt, kostnadsreduktion, förbättring av kvalitet och datasäkerhet. Företag som registrerade ökade utgifter för dessa teknologier visade högre konkurrenskraftsbetyg både nationellt och globalt. Detta är en tydlig signal om att investeringar i intelligenta teknologier ger verkliga, mätbara resultat.

Dessa exempel visar att Industri 5.0 inte är en avlägsen vision, utan en verklig utvecklingsväg för polska företag inom metallbearbetningsindustrin, som medför konkreta förbättringar och ökar effektiviteten.

Utmaningar och perspektiv för polsk industri i samband med Industri 5.0

Implementering av Industri 5.0 är en komplex process, som involverar både betydande utmaningar och lovande perspektiv för polsk industri. Ett medvetet förhållningssätt till båda dessa aspekter är avgörande.

Utmaningar:

-

Brist på kvalificerat humankapital och behov av omskolning: Detta är paradoxalt nog den största utmaningen och samtidigt en impuls för förändring. Polen, som kämpar med befolkningsåldrande, står inför en prognostiserad minskning av arbetskraftsutbudet med mer än 1/3 till 2070. Redan idag finns det brist på kvalificerade fysiska arbetare och ingenjörer. Implementering av ny teknik kräver nya färdigheter – digitala, tekniska och mjuka, och massiv kompetenshöjning och omskolning är nödvändig. Många chefer förstår fortfarande inte AI-koncept, vilket håller tillbaka implementeringar.

-

Implementerings- och underhållskostnader: Införandet av avancerade AI-system, robotik och digitala tvillingar kräver betydande investeringar. Många företag anger höga kostnader som anledningen till att inte använda AI eller IoT.

-

Datasäkerhet och cyberhot: Ökande systemintegration och anslutning av maskiner till internet (IoT) gör strategiska produktionsdata sårbara för cyberattacker. Oro för datasäkerhet anges ofta som skäl för att inte använda molnberäkning eller sakernas internet. Nya yrkesrisker gäller också säkerhet och ergonomi i människa-robot-interaktion och frågor om integritet och självbestämmande inför digital övervakning.

-

Anställdas acceptans och oro: Människor upplever ofta rädsla för ny teknik på grund av obekantskap med dess möjligheter. Brist på företagsinsatser för att bekanta människor med ny teknik och uppmuntra integrerat arbete kan orsaka motstånd i framtiden. I Industri 5.0 är social dialog och anställdas engagemang avgörande så att digitala lösningar stödjer snarare än ersätter mänskligt arbete.

-

Säkerställande av AI-etik och undvikande av bias: AI-utveckling kräver principer som transparens, rättvisa och skadeavvärjning. Man måste vara noga med likabehandling och eliminering av bias i träningsdata så att teknologier inte förstärker stereotyper eller ojämlikheter.

Perspektiv och möjligheter:

-

Dramatisk förbättring av effektivitet och kvalitet: Kombinationen av automatisering med intelligens (AI) och mänsklig kreativitet leder till betydande produktivitetstillväxt, bättre produktkvalitet och minskad risk för fel och driftstopp. För metallbearbetning innebär detta fler skurna eller svetsade komponenter per skift, praktiskt taget noll dimensionsavvikelser och förbättrad produkthållbarhet tack vare processrepeterbarhet.

-

Större flexibilitet och innovationsförmåga: Tidig implementering av Industri 5.0-teknologier utrustar företag med förmågan att snabbt reagera på marknadsförändringar, personalisera erbjudanden och hantera störningar i leveranskedjan. Digitala verktyg möjliggör testning av nya idéer (t.ex. nya konstruktioner eller materialföreningsteknik) utan att störa nuvarande produktion.

-

Bättre resursutnyttjande och hållbar utveckling: Intelligenta system optimerar energi- och materialförbrukning, vilket leder till verkliga besparingar och efterlevnad av växande miljökrav. Företag som anpassar sig till miljöstandarder kommer att undvika straff, vinna affärspartners gunst och bli mer attraktiva för investerare och ung talang.

-

Ökande industriattraktivitet för unga generationer: Industri 5.0 kan göra produktionen mer attraktiv för unga och äldre människor, vilket kommer att hjälpa till att lösa problemet med brist på kvalificerat humankapital och behålla specialistkunskap.

-

Statligt och EU-stöd: Europeiska kommissionen presenterade formellt Industri 5.0 som ett viktigt steg mot hållbar och inkluderande industriell utveckling. Det finns och utvecklas program som stödjer innovation och utveckling. Europeiska policyer som Green Deal eller EU:s industriella strategi ger ramar för Industri 5.0-visionen.

-

Samarbete och social dialog: Anställdas deltagande och social dialog är avgörande för att utnyttja Industri 5.0-möjligheter, vilket kräver engagemang på alla nivåer. Offentlig-privata partnerskap och samarbete mellan universitet och företag är nödvändiga för att utveckla utbildningsverktyg, program och utbyta god praxis.

Sammanfattningsvis, även om vägen till full implementering av Industri 5.0 i Polen kommer att kräva betydande ansträngningar och investeringar, särskilt inom utveckling av humankapital och infrastruktur, är de erbjudna fördelarna i termer av effektivitet, motståndskraft och hållbar utveckling ovärderliga.

Industri 5.0 – framtiden för effektivitet och hållbarhet inom metallbearbetning

För alla som letar efter ny metallbearbetningsutrustning som kommer att effektivisera processer och öka produktionseffektiviteten, är Industri 5.0 mer än bara ett trendigt slagord – det är ett verkligt svar på samtida marknadsutmaningar. Det är ett kvalitativt genombrott i den polska metallbearbetningsindustrin som möjliggör kombinationen av teknikens kraft med det oersättliga värdet av mänsklig erfarenhet och kreativitet.

Detta är inte en revolution som syftar enbart till att ersätta människor med maskiner. Tvärtom, Industri 5.0 sätter människan i centrum, erkänner deras roll i innovation och problemlösning, och behandlar teknik – från cobotar, genom digitala tvillingar, till artificiell intelligens – som ett verktyg som stödjer och förbättrar deras förmågor.

Vägen till full implementering av Industri 5.0 är krävande – både tekniskt och organisatoriskt – men fördelarna i termer av högre produktivitet, bättre anpassningsförmåga och varaktig konkurrenskraft är ovärderliga. Företag som börjar kombinera mänsklig potential med den senaste tekniken nu kommer att få status som ledare, och skapa framtidens fabriker idag.

Vill du kontrollera hur Industri 5.0-teknologier kan revolutionera din produktion? Schemalägg en gratis konsultation och upptäck vilka lösningar – från cobotar till AI – som kommer att vara bäst för din anläggning. Våra experter kommer att analysera dina processer och visa konkreta fördelar du kan uppnå.

Bibliografi

-

EUR-Lex. (2025). Information och meddelanden (C/2025/108). Europeiska unionens officiella tidning. https://eur-lex.europa.eu/legal-content/PL/TXT/PDF/?uri=OJ%3AC_202500108

-

Statistiska centralbyrån. (2023). Industri 4.0 i Polen. Slutrapport. https://stat.gov.pl/files/gfx/portalinformacyjny/pl/defaultaktualnosci/6337/13/1/1/raport_koncowy_przemysl_4.0.pdf

-

Ślusarczyk, B. (Red.). (2023). Horisonter för artificiell intelligens och industri 5.0. WSB Academy. https://wsb.edu.pl/files/news/13476/sk_horyzonty_sztucznej_inteligencji_a_przemysl_50_ebook_1403.pdf

-

Kaczmar-Kolny, E., & Pośpiech, W. (2022). Analys av digitaliseringens påverkan på organisationsledning. Vetenskapliga artiklar från Institutionen för datavetenskap i industrin. https://kip.ubb.edu.pl/download/.../04_kaczmar_kolny_ewa_pospiech_wojciech_analiza.pdf

-

Hamera, A. (2024). Användarupplevelsens roll i industri 5.0-eran. Företagsledning, 27(2), 7–15.