En fiberlaserskärmaskin är en investering som kan fundamentalt förändra effektiviteten i din produktion. Där många skärmetoder misslyckas – på grund av begränsad precision, höga driftskostnader eller verktygsslitage – kommer fiberlaser in med full kraft: snabbare, mer exakt och billigare. Tack vare den kontaktlösa laserskärningsprocessen, minimal värmepåverkan och förmågan att skära även de mest komplexa former, har fiberlaser blivit standarden inom produktion. I denna artikel visar vi varför denna teknik ersätter andra lösningar och hur den kan hjälpa ditt företag att producera snabbare, mer ekonomiskt och med bättre slutresultat.

Revolution inom plåtbearbetning - vad är laserskärning?

Om du idag lägger ut plåtskärning på entreprenad och hör "det går inte att göra" eller "det kommer att behöva slipas efteråt", betyder det att du ännu inte har kommit i kontakt med laserskärningsteknik, som har förändrat branschstandarder. Laserskärningsteknik – särskilt i fiberversionen – möjliggör skärning av även mycket komplexa former med precision ner till tiondels millimeter.

Till skillnad från plasma- eller mekanisk bearbetning finns här ingen friktion, inga slitande verktyg och inget behov av att korrigera kanter. Laserstrålen skär inte bara genom materialet, utan gör det rent, snabbt och förutsägbart – utan risk för deformation.

För produktion är detta en konkret skillnad i laserskärningsprocessen: mindre avfall, snabbare process, ingen efterbearbetning. Det är inte konstigt att fiberlaser ersätter andra lösningar – särskilt där precision, repeterbarhet och verkliga besparingar i materialförbrukning spelar roll.

Om du vill lära dig detaljerade principer för denna teknik, kolla vår omfattande guide om vad laserskärning är och vilka material som kan bearbetas med den.

Viktiga fördelar som motiverar investering i en laserskärmaskin

Oöverträffad precision och kantkvalitet

I andra bearbetningsmetoder, som plasmaskärning, måste operatörer ofta räkna med stänk, behov av att slipa kanter och tidsförlust på efterbearbetning under laserskärning. Laser eliminerar dessa steg. Moderna laserskärmaskiner – särskilt de som arbetar med fiberteknik – möjliggör skärning av former med precision upp till 0,1 mm, även med tunna material.

Detta innebär inte bara repeterbarhet av detaljer, utan också verklig processförkortning – om kanten är jämn och inte kräver manuell korrigering kan detaljen omedelbart gå vidare till nästa produktionssteg eller montering. Exempel? I anläggningar som tillverkar dekorativa element av rostfritt stål gör laserskärningsprocessen det möjligt att hoppa över slipning och polering – vilket sparar arbetstimmar och undviker mänskliga fel.

Vad som är viktigt – precis laserskärning minimerar termiska deformationer. I praktiken: om du skär element med känslig geometri eller smala broar mellan detaljer, kommer laser att hantera det som plasma skulle lämna som skev plåt. Detta är inte bara kvalitetsförbättring, utan eliminering av hela partier av kassationer.

Betydande acceleration av produktionsprocesser

I laserskärningsprocessen betyder hastighet inte kvalitetskompromisser. Tvärtom – fiberlaser uppnår hastigheter som är ouppnåeliga för andra tekniker, särskilt med tunna plåtar. Som jämförelse: där plasma hanterar en plåt på flera minuter, utför laser samma form flera gånger snabbare – och utan behov av manuell efterbearbetning.

I praktiken betyder detta att operatören samtidigt övervakar flera skärcykler under den tid som tidigare behövdes för en. I företag som arbetar med just-in-time-beställningar kan förmågan att leverera en färdig detalj "idag" istället för "imorgon" vara avgörande. Laserskärningshastigheten översätts direkt till produktionseffektivitet.

Avfallsminimering och optimal materialanvändning

Modern nesting-programvara – som i styrsystemen för Falcon laserskärmaskiner – arrangerar automatiskt element för att maximalt utnyttja plåtens yta. Även några procents förbättring i layout betyder tusentals zloty i månatliga besparingar i serieproduktion.

Laser minskar också förbrukningen av skärgas under laserskärningsprocessen. Istället för att ständigt tillföra stora mängder som vid plasmaskärning, behöver fibersystem mycket mindre – och för tjockare material kan du till och med byta till skärning med tryckluft. Mindre gas, färre driftstopp, lägre komponentförbrukning.

Allt detta innebär att verklig materialförlust efter implementering av laserskärningsteknik kan sjunka med upp till 30-40%. Och detta betyder att investeringen inte bara fungerar snabbare och mer exakt – utan också gör det billigare.

Användarvänlighet och nödvändig utbildning

För många företag är barriären för att köpa avancerade laserskärmaskiner inte själva enhetspriset, utan oron: kommer vi att kunna använda den? När det gäller moderna laserskärmaskiner, som Falcon, försvinner denna oro redan första dagen med maskinen.

Automation som förenklar allt

Dagens laserskärmaskiner kräver inte längre en operatör-ingenjör som spenderar timmar på att ställa in dussintals parametrar. I Falcon-skärare räcker det att ange typ och tjocklek på material – systemet väljer automatiskt lasereffekt, skärhastighet, gastryck, genomträngning, fokallängd.

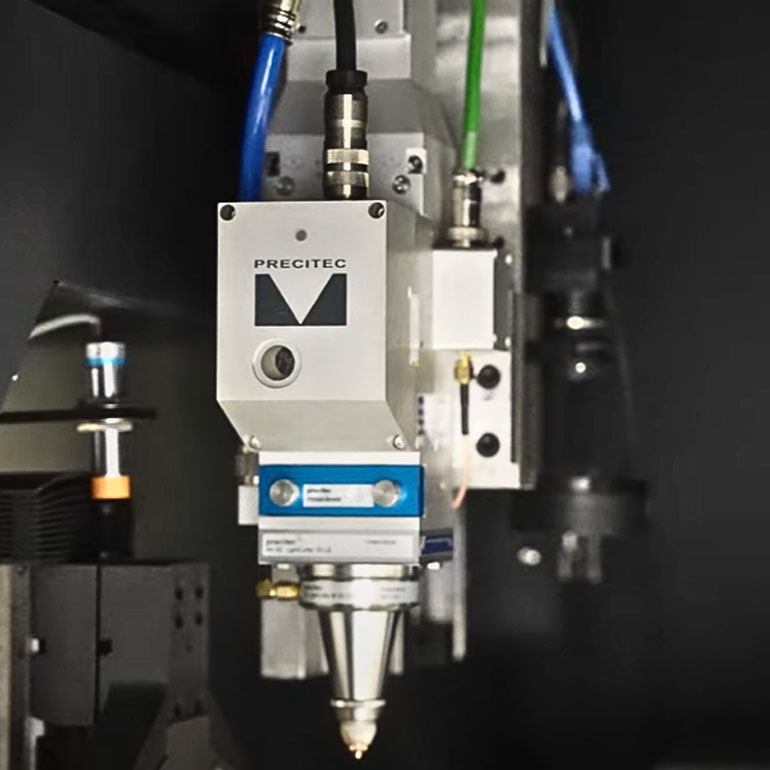

Auto-Focus-systemet ställer automatiskt in laserstrålen fokuspunkt under laserskärning. Även vid byte av plåttjocklek eller profiler med olika tjocklek reagerar huvudet automatiskt och justerar inställningarna i realtid. Om du använder plåtar med olika tjocklekar – behöver du inte justera om något.

Operatören har ett pekgränssnitt till sitt förfogande, från vilket de hanterar hela processen. Tack vare möjligheten att arbeta på en surfplatta behöver de inte ens närma sig maskinen för att ändra inställningar.

Tre dagars utbildning – och redo

Komplett utbildning av en laserskäroperatör tar tre dagar. Det räcker för att en ny anställd utan erfarenhet av laserteknik självständigt ska kunna förbereda ett projekt, starta skärning och hantera grundläggande servicesituationer.

Lägre rekryteringskostnader och snabbare implementering

För en företagsägare betyder användarvänlighet något mycket viktigare än "arbetskomfort":

-

inget behov av att söka efter svårfunna, erfarna operatörer,

-

inget behov av att spendera månader på att implementera personer i processen,

-

inget behov av att anställa en andra person "för skift, i händelse av fel."

Moderna laserskärmaskiner möjliggör arbete med ett mindre team eftersom de minskar risken för fel och behovet av manuella korrigeringar. Skärprocessen är förutsägbar – oavsett skift, operatör och material.

Det är inte bara skärning – det är ett sätt att förbättra hela produktionen

En maskin som automatiskt väljer inställningar eliminerar en av de vanligaste orsakerna till fel och avfall: felaktigt valda parametrar. Om du idag måste spendera tid på korrigeringar, omräkningar och fixar – efter implementering av ett system som Falcon, försvinner de från det dagliga arbetet.

I praktiken betyder detta:

-

färre fel och klagomål,

-

större produktionsrepeterbarhet,

-

snabbare implementering av nya projekt (även samma dag),

-

större flexibilitet i skiftplanering.

Modern laserskärningsteknik och automation i skärmaskiner

I äldre skärmaskiner berodde allt på operatören under laserskärningsprocessen. Du var tvungen att manuellt ställa in parametrar, välja lämpligt gastryck, ställa in fokallängd, skärhastighet, lasereffekt – och hoppas att personen inte skulle göra ett misstag i någon av dussintals inställningar. Idag ser det helt annorlunda ut – moderna laserskärmaskiner vet hur man skär av sig själva.

Det räcker att välja material och dess tjocklek, och systemet väljer automatiskt skärparametrar – optimala för det givna fallet. Programvara som CYPCUT analyserar data och ställer in lasereffekt, matningshastighet, gastryck och även skärsekvens inom laserskärningsområdet. Tack vare detta slutar felaktiga bränningar eller skadade kanter helt enkelt att hända.

Skäraren optimerar också elementplaceringen på plåten (så kallad nesting), vilket möjliggör maximal materialanvändning – utan behov av manuell detaljplacering under materialbearbetning. Dessutom kan systemet bestämma sekvensen i laserskärningsprocessen för att begränsa värmepåverkan och förhindra deformationer på tunna plåtar.

Vad mer gör operatörens arbete lättare:

-

Auto-piercing – enheten väljer automatiskt energi som behövs för att "penetrera" materialet.

-

Gasreglering – systemet säkerställer att gastrycket alltid är anpassat till den givna skärfasen.

-

Kollisionsundvikande – sensorer analyserar plåtytan och modifierar skärbanan om de upptäcker böjning.

För anläggningsägaren är detta inte bara bekvämlighet, utan konkreta fördelar: färre fel, mindre avfall, färre korrigeringar, snabbare produktionsförberedelsetid och inga driftstopp. Även om operatören har lite erfarenhet kommer systemet att vägleda dem. Och om du har ett större team – behöver du inte längre göra produktionskvaliteten beroende av en "maskinperson".

Dessutom kan moderna skärare övervaka komponenttillstånd – t.ex. optik – och informera om servicebehov innan fel uppstår. Du behöver inte längre hålla dig till strikta underhållsscheman eller vänta tills något slutar fungera. Detta eliminerar driftstopp och möjliggör planering av arbete i förväg.

En modern laserskärare skär inte bara. Den väljer inställningar, övervakar kvalitet, föreslår hur man använder plåten till sista centimetern. I praktiken – ger den operatören färdiga lösningar, och företaget: repeterbarhet, förutsägbarhet och sinnesro.

Finansiellt perspektiv: investering som lönar sig

Beslutet att köpa en laserskärare är inte en utgift – det är genomtänkt kapitalallokering. Produktionsföretagsägare investerar inte för teknikens skull. De investerar för att minska fasta kostnader, öka processförutsägbarhet och förbättra ekonomiska resultat. Och det är precis vad fibertekniken ger.

Inköpskostnaden är bara början – TCO är viktigt

En laserskärare av god kvalitet kostar från flera hundra tusen till flera miljoner zloty. På papper kan den verka dyrare än plasma eller CO₂-laser. Men enbart inköpskostnaden säger lite om du inte beaktar vad som händer sedan: energi, förbrukningsvaror, produktionsfel, operatörens arbetstimmar och driftstopp.

I praktiken kan TCO (Total Cost of Ownership) för moderna fiberlaserskärare vara lägre än för billigare enheter. Efter 3-5 års intensivt arbete kan skillnaden i driftskostnader nå tiotals procent.

Snabbare skärning = snabbare avkastning

Med fiberlaser hanterar du tunn plåt flera gånger snabbare än plasma, vilket avsevärt ökar produktionseffektiviteten. Vad betyder detta i praktiken? Om du idag behöver två skift för att slutföra veckovis produktion, kan du efter laserimplementering upptäcka att du kan göra det på ett. Detta är verkliga besparingar i arbetskostnader – inte bara i en tabell.

Dessutom: detaljkanter under fiberlaserskärning kräver inte ytterligare slipning. Du sparar tid och ger upp ytterligare steg som normalt förbrukar arbetstimmar.

Sådana effekter är inte exceptionella. Läs hur ett företag, tack vare en laserskärare, förkortade produktionstiden med 30-40% och minskade arbetskostnaderna med över 330 000 zloty.

Mindre avfall, bättre materialutnyttjande

Skärprecision, smal skärbredd och automatisk nesting gör att man kan få ut mycket mer från en metallplåt.

Samma kvalitet – oavsett operatör

Tack vare parameterautomation och intuitiv programvara kan även en mindre erfaren anställd starta produktion med minimal felrisk. Du behöver inte längre basera produktionskontinuiteten på två "bästa operatörer" eftersom systemet övervakar inställningarnas korrekthet. Detta innebär mindre risk för driftstopp och färre klagomål på grund av mänskliga fel.

Energieffektivitet som översätts till räkningar

En 4 kW fiberlaser förbrukar cirka 18 kW energi, medan dess CO₂-motsvarighet behöver mer än tre gånger så mycket. Om enheten arbetar flera timmar dagligen under hela året kan skillnaden i elräkningar vara femställig.

Bättre service, mindre stress

Fiberlaserkällan har en deklarerad livslängd på upp till 100 000 timmar. Detta innebär att enheten kan arbeta i många år utan att behöva byta ut de dyraste komponenterna. Dessutom övervakar sensorer huvud- eller optiktillstånd och informerar om servicebehov i förväg – innan fel uppstår. Och om något händer, begränsar fjärrdiagnostikkapacitet eller 24-timmars leverans av delar driftstoppen till ett minimum.

Hur mycket ger allt detta?

Låt oss sammanfatta:

-

lägre materialförbrukning,

-

mindre avfall,

-

färre arbetstimmar,

-

snabbare produktion,

-

lägre energiförbrukning,

-

mer sällsynta fel,

-

färre fel.

Allt detta summerar till verkliga, mätbara besparingar. Det är därför företag som räknar inte bara inköpskostnad utan även ägandekostnader i allt högre grad väljer fiberteknik. För det handlar inte om hur mycket du betalar i början. Det handlar om hur mycket du tjänar dagligen under de kommande 5-10 åren.

Jämförelse med andra metallskärningsmetoder

För någon som fattar ett investeringsbeslut räcker inte enbart teknikbeskrivning. Vad som behövs är ett svar på frågan: kommer fiberlaser verkligen att prestera bättre än vad vi använder idag – och är det värt att gå in i det just nu?

Nedan jämför vi fiberlaser med andra populära skärmetoder – mekanisk, plasma, CO₂, syrgasskärning och vatten – i samband med vad som verkligen betyder något: noggrannhet, hastighet, materialområde, kostnader och typiska industriella tillämpningar.

1. Precision och kantkvalitet

Om du producerar detaljer som måste passa ihop perfekt eller inte kan kräva ytterligare bearbetning – är fiberlaserskärning rätt riktning. Det möjliggör att uppnå toleranser på 0,1 mm och ger släta, rena kanter utan slagg eller brännskador. I de flesta fall finns inget behov av ytterligare slipning.

För jämförelse:

-

Plasma – precision runt 0,5 mm, möjlig lätt fasning. Det är en billig maskin, bra för tjocka material, där precision är mindre viktig och laser blir en mindre kostnadseffektiv lösning.

-

Vattenskärning – bra precision, men ofta beroende av slipmedlets kvalitet och inställningar. Ingen värmepåverkan, men långsammare takt. Vattenskärare lämnar mycket slam efter skärning (blandning av vatten, slipmedel och materialrester). Den resulterande smutsen måste regelbundet avlägsnas, vilket kan vara tidskrävande.

-

CO₂ – bra kvalitet, men mindre stabil med tunna, reflekterande material.

-

Syrgas och mekaniska metoder – tydligt lägre kantkvalitet och större risk för deformation.

2. Hastighet och slutförandetakt

Fiberlaser är för närvarande den snabbaste metoden för skärning av tunna och medelstora plåtar, vilket möjliggör bred tillämpning i serieproduktion. Hastighet är särskilt viktigt i serieproduktion: kortare cykel = fler element slutförda dagligen = snabbare orderslutförande.

Hur andra tekniker presterar:

-

Plasma: bra hastighet med tjockare plåtar (>8 mm), men med tunna förlorar den mot laser.

-

Vattenskärning: mycket exakt, men definitivt långsammast. Används främst där värme inte kan introduceras.

-

CO₂: hanterar medeltjocklekar bra, men långsammare än fiber, särskilt med tunt rostfritt stål eller aluminium.

-

Syrgasskärning: definitivt långsammast, begränsar ofta produktionstakten.

3. Materialområde och tjocklekar

Fiberlaser hanterar utmärkt skärning av ett brett utbud av material – kolstål, rostfritt stål, aluminium, koppar eller mässing – inklusive reflekterande material som CO₂ ofta inte kan hantera. Det optimala området är tunna och medelstora plåtar (upp till 20 mm), men skärning av tjockt material är också möjligt (även upp till 30-40 mm) med lämplig effekt.

För jämförelse:

-

Plasma: idealisk för tjockt stål (över 20 mm), men sämre i tunnare områden och mindre exakt.

-

Vattenskärning: mest universell, skär nästan allt – från metall, genom keramik, till glas. Men inte lämplig för stora serier.

-

CO₂: begränsningar i aluminium och koppar. Bättre prestanda med kolstål.

-

Syrgas och mekaniska: bra för enkla former och tjocka material, men begränsade i precision och område.

4. Driftskostnader och förbrukning

Detta är ett av de viktigaste områdena där fiber vinner på lång sikt. Lägre energiförbrukning, betydligt lägre förbrukning av skärgas, lång källans livslängd (100 000 arbetstimmar). Fiber "fungerar bara", och under lång tid.

Andra tekniker:

-

Plasma: billigare vid inträde, men höga driftskostnader (byte av elektrod och munstycke).

-

CO₂: dyr både vid inköp och underhåll – kräver specialiserade komponenter och frekvent underhåll.

-

Vattenskärning: förbrukar mycket energi och slipmedel – driftskostnaderna kan vara överraskande.

-

Mekaniska metoder: billiga att använda, men begränsade i automation och precision.

5. Värmepåverkad zon och distorsion

Ju mindre temperaturpåverkan på material, desto mindre risk för deformation – därmed färre korrigeringar och avfall. Fiberlaser har minimal värmepåverkad zon (HAZ), så även tunna plåtar deformeras inte. Detta är särskilt viktigt för element som senare ska svetsas eller presspassas.

Jämförelse:

-

Plasma och syrgasskärning: stor HAZ, risk för böjning.

-

Vattenskärning: ingen HAZ – idealisk för värmekänsliga material.

-

CO₂: större HAZ än fiber.

-

Mekanisk: ingen HAZ, men risk för mekanisk materialdeformation.

Garanti, service och tillförlitlighet - nyckeln till produktionskontinuitet

En skärare kan vara tekniskt utmärkt, men om den slutar fungera vid ett avgörande ögonblick – är det inte utrustningen som avgör din konkurrenskraft, utan servicetillgängligheten. Driftstopp? Även en dag kan kosta tiotusentals zloty. Därför är det värt att fråga: vad händer när något går sönder?

Det är inte bara tekniken som spelar roll, utan vem som levererar den

Att välja en pålitlig leverantör av laserskärare slutar inte med katalogpriset. Det avgörande är om vid fel:

-

service svarar samma dag,

-

nödvändig del finns tillgänglig omedelbart,

-

om nödvändigt, får du ersättningshuvud eller källa under reparation.

Om en "flaskhals" uppstår i något av dessa steg – stannar produktionen. Och med den: människor utan arbete, deadlines med entreprenörer, kontraktsböter och underleverantörer som går in för dig. Detta är inte hypotetisk risk. Detta är vardaglig verklighet för företag som bestämde sig för lågbudgetmaskiner utan verkligt servicestöd.

Att välja rätt leverantör och modell är viktiga investeringsbeslut. Vad ska man uppmärksamma när man köper en laserskärare? – kolla vår detaljerade guide som hjälper dig att fatta ett välgrundat beslut.

24-timmars service, reparation ofta vid första besöket

I beprövade system, som Falcon, sker servicekontakt omedelbart efter rapportering. Många fel kan diagnostiseras på distans – serviceteknikern ansluter till maskinen online, kontrollerar fel och tar ofta bort problemet utan att besöka. Och om ett besök behövs? Vanligtvis inom 24 timmar.

Vad som är viktigt: serviceteknikern kommer med specifika delar – inte för att "se vad som händer", utan för att reparera. Och i de flesta fall gör de det omedelbart, eftersom de har alla grundläggande element med sig.

Reservhuvuden och laserkällor – din säkerhet

Vid fel på huvud eller laserkälla är det värsta scenariot att behöva vänta veckor på reparation i Asien. Därför erbjuder professionella leverantörer en brolösning – tillfällig installation av källa eller huvud så att maskinen fortfarande kan fungera. Reparation sker lokalt, i Polen, utan behov av att demontera och skicka hela enheten. Detta är inte lyx. Detta är verklig strategi som säkrar produktionskontinuitet.

Garanti som verkligen fungerar

Marknadsstandard är 2-årsgarantier, men med skärare från PRO-segmentet kan du räkna med 5 år – som täcker hela enheten, inte bara utvalda komponenter. Det är värt att kontrollera om garantin också gäller källa och huvud, eftersom dessa är de dyraste maskinelementen.

Delar tillgängliga omedelbart

Det handlar inte om huruvida delen finns i lager. Det handlar om var den finns. När det gäller Falcon-skärare finns reservdelslagret i Polen – i Gdansk. Det innehåller både standardförbrukningsvaror och nyckelkomponenter som källor eller huvuden. Tack vare detta räknas tiden från rapportering till full maskinfunktionalitet i timmar, inte veckor.

Verklig påverkan på TCO

På papper kan två maskiner se likadana ut. Men om en krävde totalt 4 driftstopp på 2 veckor vardera över 5 år, och den andra – inga, stängs inte skillnaden i kostnader med "faktura"-numret. Det är en skillnad i likviditet, rykte och vinster.

Därför är service och tillförlitlighet en av de viktigaste elementen som påverkar Total Cost of Ownership (TCO). För det dyraste med vilken maskin som helst är inte komponenter. Det dyraste är tiden när den inte fungerar.

Sammanfattning: Varför är investering i laserskärare ett steg in i framtiden?

En laserskärare är inte bara en till laserskärmaskin. Det är en enhet som förkortar orderfullförandetiden, begränsar materialförbrukningen och eliminerar behovet av efterbearbetning. Om du har situationer i ditt företag idag där beställningar försenas, avfall går till skrot och operatörer spenderar timmar på korrigeringar – kommer laser inte bara att förändra detta. Den kommer att göra det snabbare och mer exakt än du tror.

Om du letar efter en pålitlig laserskärmaskin som kombinerar den senaste fibertekniken med användarvänlighet och omfattande servicestöd, är Falcon-skärare det perfekta valet. Tack vare avancerad automation, minimala utbildningskrav och lokal service tillgänglig dygnet runt, garanterar denna investering smidig produktion i åratal. Reservdelslagret i Gdansk och möjlighet till gratis tester på dina material eliminerar risker förknippade med köp. Kontakta vår rådgivare för att se hur Falcon-skärare kan öka produktionseffektiviteten och sänka kostnaderna i ditt företag.