Har ditt företag problem med personalbrist, höga arbetskostnader och behov av att öka produktionsprecisionen? Lösningen kan vara automation, men traditionella industrirobotar kräver enorma investeringar i säkerhetsinfrastruktur och komplex programmering. Lyckligtvis finns det ett alternativ – cobots, eller kollaborativa robotar, som kan arbeta hand i hand med dina anställda. Dessa intelligenta maskiner revolutionerar hur små och medelstora tillverkningsföretag tänker kring automation, och erbjuder flexibilitet, säkerhet och snabb avkastning på investeringen. Se hur cobots kan transformera din produktion och varför allt fler företag väljer denna banbrytande teknik.

Vad är cobots? Definition, konstruktion och grundläggande egenskaper

Om du letar efter sätt att effektivisera processer och öka effektiviteten inom metallproduktion överväger du förmodligen automation. I detta sammanhang dyker begreppet "cobots" upp allt oftare. Vad är dessa enheter exakt och hur kan de stödja ditt företag? Du hittar svaren nedan.

Revolution inom produktion – varför cobots?

Cobots, eller kollaborativa robotar, är ett svar på den växande efterfrågan från tillverkningsföretag, särskilt mindre och medelstora, på flexibla och säkra automationslösningar. De designades med tanken att arbeta direkt hand i hand med människor i samma arbetsutrymme, vilket eliminerar behovet av att bygga dyra säkerhetsbarriärer. Detta koncept blev populärt runt 2008, främst tack vare det danska företaget Universal Robots, som är en ledande tillverkare inom detta område.

Definition och viktiga skillnader från industrirobotar

En cobot är "en speciellt utformad robot som kan utföra uppgifter tillsammans med människor i direkt närhet." Detta är en grundläggande skillnad jämfört med traditionella industrirobotar som, på grund av deras hastighet och styrka, måste separeras från människor, till exempel med staket eller säkerhetsridåer, för att undvika kollisionsrisker.

Viktiga egenskaper som skiljer cobots är:

-

Samarbetssäkerhet: Cobots har inbyggda kollisionsdetekteringsmekanismer och kraft- och hastighetsbegränsning. Vid kontakt med människor stannar de automatiskt. Deras konstruktion minimerar risken för skador – de är mindre, lättare (vanligtvis under 100 kg egenvikt) och har rundade kanter.

-

Användarvänlighet och enkel programmering: Kollaborativa robotar är ofta utrustade med intuitiva grafiska gränssnitt. De möjliggör också så kallad teach-by-demonstration-programmering, vilket innebär att operatören manuellt kan flytta robotarmen till önskad position, och roboten kommer att komma ihåg denna rörelse. Enkelheten i programmering av cobots gör det möjligt för även personer utan tidigare roboterfarenhet att snabbt behärska grunderna i deras användning. Tack vare detta kan även anställda utan avancerade tekniska kunskaper lära sig grunderna i cobot-programmering.

-

Flexibilitet och mobilitet: Cobots är lätta att flytta och snabba att ställa om för nya uppgifter. Till exempel kan samma cobot användas en dag för att hantera en CNC-svarv och nästa dag flyttas för att arbeta med en kantpress, genom att bara byta gripdon och program. Traditionella robotar är däremot ofta permanent fästa i golvet och kräver komplicerade modifieringar vid byte av applikationer.

Cobots suddar ut gränsen mellan de tidigare separata världarna av mänskligt och maskinellt arbete, vilket möjliggör nya modeller för produktionsorganisation.

Konstruktion och säkerhetsmekanismer

Säkerhet är grunden för cobot-konstruktion, vilket möjliggör deras direkta samarbete med människor. De huvudsakliga lösningarna är:

-

Kollisionsdetekteringssystem: Baserade på mätning av kraft och vridmoment i leder. När coboten känner plötsligt motstånd (t.ex. kontakt med en människa eller ett hinder) stannar rörelsen omedelbart. Standarder som ISO/TS 15066 specificerar acceptabla tryckvärden som är säkra för människor.

-

Hastighets- och kraftbegränsning: Cobots rör sig långsammare än traditionella robotar (maxhastigheter är cirka 1–2 m/s, jämfört med 3–4 m/s för industrirobotar). De har också lägre effekt och nyttolast (vanligtvis från några till några tiotals kilogram), vilket begränsar energin vid potentiell kollision.

-

Konstruktion som minimerar klämrisk: Cobots är designade utan vassa kanter och punkter där fingrar kan fastna. Alla utstickande element är rundade eller skyddade, och armprofilerna är smala. Drivenheter är ofta placerade på ett sätt som tillåter glidning eller böjning vid kollision, istället för stelt tryck. Många cobots har känsliga vridmomentssensorer eller elastiska element (compliance series) i leder som möjliggör kontaktdetektering innan krossning sker.

Säkerhetsstandarder som ISO 10218-1/2 och ISO/TS 15066 skiljer mellan flera lägen för människa-robot-samarbete. De vanligaste för cobots är:

-

Power and Force Limiting mode (PFL): Roboten är strukturellt säker och reagerar på kontakt genom att stanna.

-

Speed & Separation Monitoring mode (SSM): Använder externa sensorer (laserskannrar, kameror, "känslig hud" på roboten) för att spåra människans position, sakta ner eller stoppa roboten för att upprätthålla säkert avstånd. Detta läge möjliggör något snabbare arbete och större nyttolaster, men kräver ytterligare sensorer.

Det är dock viktigt att komma ihåg att även om cobots omfattas av allmänna förordningar som Maskindirektivet 2006/42/EG, som kräver riskanalys och efterlevnad av säkerhetsprinciper, tillhandahåller cobot-tillverkaren en certifierad armenhet, men fullständig säkerhet på arbetsplatsen beror på integratören/användaren. Om ett farligt verktyg (t.ex. blad, svetspistol, laser) eller hårt gripdon monteras på coboten kan den fortfarande utgöra ett hot. Därför krävs alltid en omfattande riskbedömning för den specifika applikationen, vilket kan indikera behovet av ytterligare skyddsåtgärder som skydd mot laserstrålning eller svetsrökutsug. Coboten ger säker drift- och kraftkontroll, men eliminerar inte alla processfaror.

Användning av cobots i tillverkningsföretag – med särskilt fokus på metallbearbetning

Cobots har, tack vare sina unika egenskaper – flexibilitet, enkel programmering och förmågan att arbeta tillsammans med människor – hittat tillämpningar i många branscher, från fordonsindustri och elektronik till livsmedelsindustri. Deras användning i olika industrisektorer är ett resultat av universalitet och förmågan att anpassa sig till produktionsprocesser. De fungerar särskilt bra i uppgifter som kräver hög precision, repeterbarhet och interaktion med operatören.

Cobots inom metallbearbetning: precision, säkerhet och effektivitet

Metallbearbetningsindustrin är ett av de viktigaste områdena där cobots spelar en allt viktigare roll. De används vanligtvis för uppgifter som:

-

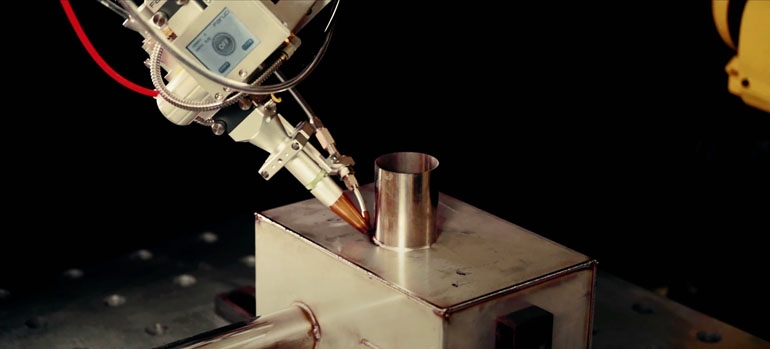

Svetsning: Precisionen hos cobots möjliggör svets av hög kvalitet. De är särskilt effektiva i små och medelstora serieproduktioner, där flexibilitet och snabb omställning är viktigt. Hastigheten i implementeringen av cobots jämfört med traditionella automationslösningar är ytterligare en fördel med denna teknik. Fanuci & Falcon erbjuder robotiserad svetsning-laserstation FANUCI 5.0 TurnKey, där en cobot med laserhuvud kan svetsa, skära, rengöra ytor och bygga upp metall i ett system. Maskinhantering av cobots inkluderar också montering av mekaniska element med hög precision. Sådana lasersystem säkerställer hög precision och säkerhet tack vare kompletta skydd och sensorer.

-

Slipning och polering: Tack vare kraftsensorer kan cobots utföra slipning med jämnt tryck, och ersätta operatören i monotont och fysiskt krävande arbete.

-

Skärning: Precisionen i cobot-rörelse gör dem effektiva även i skäroperationer.

-

Lastning/lossning av CNC-maskiner: Cobots kan hantera CNC-maskiner, mata in och ta emot delar, vilket ökar maskinutnyttjandet och avlastar arbetare från monotona aktiviteter.

-

Matning/mottagning av heta element: I gjuterier och smedjor kan cobots mata in eller ta emot uppvärmda element från maskiner, vilket eliminerar mänsklig exponering för höga temperaturer.

Förmågan att säkert samarbeta med människor i ett arbetsutrymme innebär att cobots perfekt passar behoven hos företag som vill automatisera utvalda produktionssteg utan behov av kostsam ombyggnad av hela linjen. De är särskilt värdefulla där processen är repeterbar men kräver frekventa omställningar eller mänskligt deltagande.

Fördelar med att implementera cobots för ditt företag

Implementering av kollaborativa robotar kan ge ditt företag ett antal mätbara fördelar, både på operativ och strategisk nivå:

Ökad produktivitet och effektivitet

Cobots kan arbeta kontinuerligt, 24 timmar om dygnet, 7 dagar i veckan, med oförändrad repeterbarhet, vilket avsevärt ökar produktionseffektiviteten. Cobot-produktionen utvecklas dynamiskt över hela världen, vilket översätts till bättre tillgänglighet och konkurrenskraft för företag som använder dessa lösningar.

Kostnadsreduktion

Cobots förenklar automatiseringsprocessen eftersom deras installation ofta är snabbare och billigare, kräver inte byggande av dyra inhägnader eller komplicerade säkerhetssystem. Tack vare intuitiv programmering kan enkla applikationer implementeras av företag på egen hand, vilket minimerar behovet av externt integratörsstöd. Allt detta gör inträdesbarriären till robotisering mycket lägre.

Förbättring av kvalitet och repeterbarhet

I uppgifter som kräver precision, såsom svetsning eller montering, möjliggör cobots att uppnå repeterbar kvalitet som är svår att upprätthålla av människor på lång sikt. Eliminering av mänskliga fel och konstant precision i cobot-rörelse bidrar till att minska andelen defekter i produktionen.

Ökad arbetarsäkerhet

Cobots är perfekt lämpade för att ta över uppgifter som är monotona, ergonomiskt krävande eller farliga för människor. De kan utföra tråkiga operationer som att upprepade gånger sätta in och ta ut delar från en maskin, bära föremål inom etablerade nyttolastgränser, eller arbeta i skadliga förhållanden, t.ex. vid höga temperaturer. Detta översätts till mindre besättningströtthet, minskning av skador (t.ex. ryggsjukdomar) och allmän förbättring av arbetssäkerheten. Coboten kan fungera som en assistent, vilket gör att arbetaren kan fokusera på mer komplexa uppgifter.

Flexibilitet och enkel anpassning

Cobots kan enkelt omprogrammeras och användas för många uppgifter i olika delar av anläggningen, till skillnad från traditionella robotstationer, ofta dedikerade till en applikation. Enkel programmering möjliggör snabb anpassning av roboten till olika uppgifter utan att engagera specialiserade team. Detta möjliggör effektiv småserieproduktion på automatiserade stationer — om program och verktyg är redo, tar byte av produkt eller process bara timmar, inte veckor. För företag med diversifierat sortiment eller ofta föränderliga produktionsplaner kan en universell cobot fungera som en "allsidig arbetare".

Lösa problemet med arbetskraftsbrist

I ljuset av personalbrist på arbetsmarknaden kan cobots avsevärt öka produktionskapaciteten och hjälpa till att upprätthålla produktionstakten. De kan arbeta kontinuerligt och utföra uppgifter för vilka det är svårt att hitta lämpliga arbetare.

Optimering av utrymme

Tack vare förmågan att arbeta i nära anslutning till människor utan behov av inhägnader, möjliggör cobots bättre utnyttjande av tillgängligt utrymme i produktionshallen. De är mindre och lättare än traditionella industrirobotar, vilket också översätts till utrymmesbesparingar.

Snabb avkastning på investeringen (ROI)

Detta är ett resultat av en kombination av högre produktivitet, besparingar på fel/defektkostnader och möjligheten att delegera arbetare till mer värdefulla uppgifter. I många fall betalar sig investeringen i en cobot snabbt, särskilt med tanke på stigande arbetskostnader och arbetskraftsbrist.

Utmaningar och viktiga aspekter att överväga före implementering

Trots många fördelar är cobots inte en universell lösning för varje situation. Deras förmågor och potentiella utmaningar bör bedömas realistiskt.

Cobot-begränsningar

Å ena sidan erbjuder cobots många fördelar, å andra sidan har de vissa begränsningar som bör övervägas före implementering.

-

Lägre effektivitet och nyttolast: För att säkerställa säkerhet är cobots begränsade när det gäller hastighet, kraft och egenvikt. Detta innebär att de inte matchar traditionella industrirobotar i uppgifter som kräver mycket hög hastighet, precision vid hög dynamik eller bärande av tunga laster. De flesta cobots lyfter maximalt några tiotals kilogram och rör sig med hastigheter upp till cirka 1–1,5 m/s. Vid palletering av mycket tunga produkter (t.ex. 50 kg säckar) eller mycket snabba förpackningslinjer kan coboten visa sig vara en "flaskhals".

-

Komplexa eller instabila processer: Cobots fungerar bäst i repeterbara uppgifter med konstanta förhållanden. Om processen kräver dynamisk anpassning till större förändringar eller att fatta beslut i farten (utöver enkel programlogik) kan svårigheter uppstå. Automatisering av oordnade processer (t.ex. delar i slumpmässig orientering) skulle kräva avancerade visionsystem och AI, vilket avsevärt ökar kostnaden och komplexiteten för implementering.

Viktiga säkerhetsaspekter och standarder

En vanlig myt är tron att cobots är i sig säkra och inte kräver ytterligare försiktighetsåtgärder. I verkligheten, även om coboten minimerar kollisionsrisken, undantar detta inte från skyldigheten att genomföra en fullständig arbetsplatsriskbedömning och uppfylla arbetsmiljökrav. Fel i konfiguration eller felaktig användning av coboten kan leda till olyckor, till exempel om hastighets/kraftgränser ändras i styrenheten, eller om roboten griper ett vasst föremål och svänger det. Cobot-tillverkaren tillhandahåller grundläggande skyddsåtgärder (så kallad "säkerhetsbas"), men integratören eller användaren måste ta hand om allt annat.

Ytterligare faror relaterade till robotverktyget (är det farligt?), transporterat objekt (har det vassa kanter, kan det falla på någon?) och arbetsmiljö (temperatur, kemikalier) bör övervägas. Alla dessa faktorer måste bedömas och eventuella risker minimeras enligt standarder. Även vid användning av en cobot kan vissa ytterligare skyddsåtgärder, såsom skydd mot laserstrålning eller operatörshjälmar, vara nödvändiga.

Cobot-implementeringsfel och hur man undviker dem

För att säkerställa framgångsrik cobot-implementering är det värt att undvika typiska fallgropar:

-

Implementera inte en cobot bara för att det är en "nyhet".

-

Hur undviker man? Definiera ett specifikt problem eller behov som coboten ska lösa, och mätbara mål (t.ex. öka effektiviteten med X%, avlasta arbetare vid station Y, förbättra process Z-kvalitet). Se till att målet är förenligt med företagsstrategin.

-

-

Att hoppa över teknisk bedömning kan resultera i felaktigt val av utrustning eller underskattning av kostnader och integrationstid.

-

Hur undviker man? Genomför en genomförbarhetsstudie, analysera processen steg för steg. Rådgör med cobot-leverantörer eller integratörer. Överväg småskaliga tester eller showroom-besök för att verifiera antaganden i praktiken. Beräkna ROI noggrant, inklusive inköp, integration, verktyg, utbildning och driftstoppskostnader.

-

-

Förkortning av test- och applikationsjusteringsfasen.

-

Hur undviker man? Planera ett realistiskt schema inklusive off-line-tester, pilot på faktisk arbetsstation och produktionsstart med tidsbuffert för felsökning. Involvera operatörer i testning – deras feedback kan hjälpa till att fånga problem.

-

-

Medan en cobot kan arbeta ensam kräver den alltid övervakning och drift.

-

Hur undviker man? Redan i planeringsstadiet, definiera operatörens roll i den nya stationen. Upprätta procedurer för robotstopp, vem som återställer den och om operatören har behörighet. Se till att anställda är medvetna om sin roll.

-

-

Att försumma säkerhet är ett allvarligt misstag som kan leda till olyckor eller problem med arbetsmiljöinspektioner.

-

Hur undviker man? Behandla coboten som vilken annan enhet som helst som omfattas av Maskindirektivet och genomför en fullständig riskbedömning, implementera lämpliga åtgärder. Vid tvivel, anlita en maskinsäkerhetsspecialist. Kom ihåg att besättningsutbildning om robotsamarbetsprinciper också är ett säkerhetselement.

-

-

Felaktig matchning av cobot till uppgift (fel modellval): Att välja en billigare eller tillgänglig modell som inte uppfyller alla applikationskrav kan påverka prestanda och hållbarhet.

-

Hur undviker man? Välj modell baserat på tillförlitliga data: nödvändig räckvidd, nyttolast (med reserv för gripdon och krafter under drift) och noggrannhet. Jämför specifikationer för olika märken och be leverantörer om 3D-stationssimulationer.

-

-

Brist på stöd eller utbildning från leverantör: Otillräcklig användning av tillgängliga kunskapsresurser och stöd kan hindra självständig implementering.

-

Hur undviker man? Använd officiell utbildning och material som erbjuds av tillverkare (t.ex. UR, Fanuc, ABB, Doosan). Se till att leverantören erbjuder lokal teknisk support. För första implementeringen, särskilt utan erfaren personal, överväg att arbeta med en integratör för att lära dig bästa praxis.

-

Framtiden för cobots och perspektiv på deras utveckling

Cobot-marknaden växer dynamiskt, och prognoser indikerar att deras roll i industrin kommer att bli allt viktigare. År 2022 representerade cobots redan cirka 10% av alla industrirobotar installerade världen över, och deras andel fortsätter att växa (International Federation of Robotics (IFR) data).

Huvudsakliga trender och utvecklingsperspektiv är:

-

Större förmågor samtidigt som säkerheten bibehålls: Vi kan förvänta oss cobots med högre nyttolaster och räckvidder, som fortfarande uppfyller standarder för mänskligt samarbete. Gränsen mellan "cobot" och "industrirobot" kommer att suddas ut, och klassiska robotar kommer att utrustas med sensorer och säkra samarbetslägen.

-

Integration med artificiell intelligens och maskinseende: För att utöka uppgiftsområdet kommer cobots i allt högre grad att utrustas med avancerade visionsystem (2D/3D-kameror) och AI-algoritmer. En kamera på robothandleden som möjliggör objektigenkänning och delorientation blir standard. I framtiden, tack vare AI, kommer cobots att kunna lära sig nya aktiviteter genom demonstration (programmering genom demonstration med maskininlärning), där en arbetare manuellt visar uppgiften och roboten genererar programmet själv. Utveckling av beräkningskraft och molnåtkomst (molnrobotik) kommer att avlasta cobots från dyr elektronik, och svåra beräkningar kommer att utföras i molnet.

-

Oöverträffad användarvänlighet: Tillverkare strävar efter att ytterligare förenkla gränssnitt, införa röstkontroll, gester och till och med programmering genom förstärkt verklighet (AR). I framtiden skulle en operatör som använder AR-glasögon kunna peka ut för roboten de punkter den bör nå, och systemet skulle automatiskt översätta detta till ett rörelseprogramm. En annan trend är standardisering av kommunikation (t.ex. OPC-UA Robotics) så att cobots av olika märken integreras lättare med maskiner och fabrikssystem (IoT).

-

Nya sektorer och applikationer: Cobots kommer att röra sig bortom typiska fabriker och hitta tillämpningar inom byggbranschen, jordbruk (t.ex. fruktplockning) eller sjukvård (sjuksköterskeassistenter, rehabiliteringsrobotar). Gränsen mellan kollaborativ industrirobot och servicerobot kommer att suddas ut. Det är också möjligt att vi kommer att se fler mobila cobots i offentliga utrymmen som kommer att interagera med människor, t.ex. genom att tillhandahålla information.

-

Bättre människa-robot-samarbete: Framtiden för cobots är djupare samarbete, som går utöver sekventiell samexistens. Tack vare förbättrade kontrollalgoritmer och sensorer kan roboten bli en sann "kollega" i en uppgift – t.ex. tillsammans med en människa skruva bultar till en stor panel, reagera på operatörens aktuella rörelser. Sådant lyhört samarbete kan avsevärt påskynda processer där tidigare två arbetare var tvungna att synkronisera.

Sammanfattning

Cobots är en teknik som redan förändrar produktionens ansikte, och under de kommande åren kommer att bli ännu mer allestädes närvarande och användbara. För ditt företag, särskilt inom metallbearbetning, kan cobots vara ett nyckelelement för att öka produktionsvolymen, förbättra kvaliteten, minska fel- och driftstoppskostnader, samtidigt som arbetsförhållandena förbättras och personal effektivt utnyttjas för uppgifter där människor är oersättliga (kreativitet, kvalitetsövervakning).

Även om cobotisering är enklare än traditionell robotisering kräver det ett medvetet och metodiskt tillvägagångssätt, inklusive grundlig analys, planering och tillförlitlig riskbedömning. Att börja med ett pilot-cobot-projekt vid en station, för att sedan gradvis utöka automatiseringen till andra områden, kan hjälpa till att fullt ut utnyttja potentialen i denna teknik. I Industry 4.0-eran, digitalisering och artificiell intelligens, passar cobots perfekt in i konceptet smarta fabriker och blir en av pelarna i modern produktion.

Bibliografi

- Aleksander Łukomski, Robotization of assembly processes, Design and Engineering Constructions, March/April 2023 https://konstrukcjeinzynierskie.pl/wp-content/uploads/PiKI_marzec_kwiecien_2023_darmowy.pdf

- Zbigniew Pilat, Wojciech Klimasara, Marek Pachuta, Marcin Słowikowski, Michał Smater, Jacek Zieliński, Possibilities of practical implementation of collaborative robots in various manufacturing technologies implemented in industrial environment, Measurements Automation Robotics 2018

- IFR WORLD ROBOTICS 2023 KEY TAKEAWAYS https://statzon.com/insights/ifr-world-robotics-2023#:~:text=IFR%20World%20Robotics%202023%20report,performance%20and%20fully%20digital%20production

- Mariusz Głowicki, Cobots - safety issues in collaborative robot integration, No. 4, April 2017