Provocările pieței contemporane – de la deficitul de personal, prin cerințele crescânde pentru flexibilitatea producției, până la necesitatea implementării practicilor durabile – fac ca căutarea unor soluții noi și eficiente în prelucrarea metalelor să fie o prioritate pentru fiecare întreprindere. Tocmai în acest context apare Industria 5.0 – un concept care redefinește modul de gândire despre producție și oferă soluții concrete pentru facilitatea dumneavoastră.

Evoluția Industriei 4.0

Conceptul de Industrie 4.0 a apărut pentru prima dată în Germania în 2011, concentrându-se pe digitalizarea și automatizarea proceselor de producție. Acesta a cuprins aplicarea pe scară largă a tehnologiilor precum cloud computing, analiza big data, învățarea automată, roboții și Internetul Obiectelor (IoT). A patra revoluție industrială a urmărit să atingă o eficiență și productivitate mai mare prin conectarea lumii fizice a mașinilor cu lumea virtuală a internetului și a tehnologiilor informaționale.

Cu toate acestea, ca în fiecare revoluție, au apărut și deficiențe. Industria 4.0 a minimizat în mare parte factorul uman și consecințele de mediu și sociale ale automatizării în masă. Tocmai aceste aspecte formează baza pentru o nouă paradigmă – Industria 5.0.

Industria 5.0 nu este o revoluție complet nouă, ci mai degrabă o evoluție și o continuare a transformării digitale. Se concentrează pe integrarea oamenilor și a mașinilor pentru a crește eficiența și inovația, accentuând în același timp consolidarea valorilor sociale și ecologice. Aceasta înseamnă că tehnologiile moderne ar trebui nu doar să crească productivitatea, ci și să îmbunătățească calitatea vieții lucrătorilor și să aibă grijă de dezvoltarea durabilă.

Industria 5.0 vs. Industria 4.0: Diferențe cheie

Înțelegerea acestor diferențe este crucială pentru companiile din industria prelucrării metalelor care planifică investiții ulterioare. Industria 5.0 oferă o perspectivă semnificativ mai largă și soluții concrete pentru provocările dumneavoastră actuale în inovația tehnologică.

Omul în centru: Sinergia cu tehnologia și rolul coboților

În Industria 4.0, exista o tendință de a minimiza rolul uman în procesul de producție, înlocuind munca fizică cu mașini și calculatoare. Rezultatul a fost neglijarea impactului automatizării asupra capitalului uman, amenințând nivelurile de ocupare a forței de muncă și trecând cu vederea contribuția unică a omului la producția de înaltă calitate.

Industria 5.0 schimbă radical această abordare, plasând omul înapoi în centru și accentuând aspectul uman în producția modernă. Se recunoaște că experiența, cunoștințele și abilitățile umane sunt resurse fundamentale care asigură avantajul competitiv pe termen lung. Scopul este de a realiza o sinergie între oameni și mașini, unde tehnologia sprijină și îmbunătățește munca umană, mai degrabă decât să o înlocuiască.

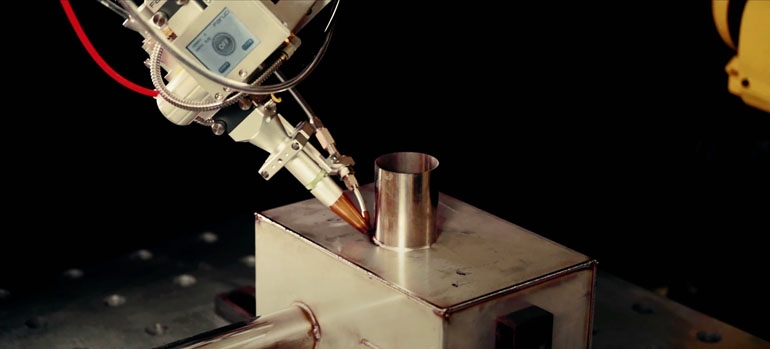

Coboții (roboții colaborativi) joacă un rol cheie aici, fiind concepuți pentru interacțiunea directă, fizică cu oamenii în același mediu de lucru. Spre deosebire de roboții industriali tradiționali, coboții automatizează activități repetitive, împovărătoare și periculoase, cum ar fi cusăturile de sudură lungi și simple, cu o precizie care nu poate fi atinsă manual. Acest lucru permite lucrătorilor să se concentreze pe sarcini mai complexe, cum ar fi proiectarea proceselor și produselor, rezolvarea problemelor, organizarea, planificarea sau serviciul pentru clienți. Acest lucru duce la creșterea eficienței și calității, deoarece mașina elimină erorile și oboseala în activitățile de rutină, în timp ce oamenii corectează nuanțele și au grijă de cerințele specifice ale clienților. Nu trebuie să vă faceți griji că o nouă mașină va lua locurile de muncă ale specialiștilor dumneavoastră – în schimb, le va permite să se concentreze pe ceea ce este mai important și îi va face și mai eficienți.

Dezvoltare durabilă: Reducerea amprentei de carbon și eficiența resurselor

În era Industriei 4.0, problemele de mediu și sociale au fost adesea trecute cu vederea. Cu toate acestea, în ultimii ani, în fața problemelor ecologice în creștere, dezvoltarea durabilă a devenit o prioritate.

Industria 5.0 integrează problemele sociale și de mediu cu procesele de afaceri, bazându-se pe trei piloni principali: dezvoltare durabilă, reziliență și orientare umană. Aceasta își propune să asigure că industria va avea un impact mult mai mic asupra mediului prin reducerea deșeurilor, sprijinirea unei economii circulare, reutilizarea materialelor și consumul mai redus de energie într-un mod mai ecologic.

Pentru facilitatea dumneavoastră în industria prelucrării metalelor, aceasta înseamnă beneficii concrete în ceea ce privește optimizarea proceselor de producție și protecția mediului. Tehnologiile durabile ale Industriei 5.0 promovează optimizarea consumului de energie și materiale, ceea ce se traduce în economii financiare reale și conformitate cu cerințele ecologice în creștere. Sistemele inteligente de control pot reduce semnificativ costurile de energie și materii prime, care constituie o parte semnificativă a cheltuielilor în industria metalurgică poloneză datorită economiilor rezultate din gestionarea mai bună a resurselor. Un exemplu ar putea fi un laser cu fibră cu mod automat de așteptare între tăieri, care reduce consumul de energie cu câteva zeci de procente și sprijină sursele de energie regenerabilă în facilitate. Mai puține deșeuri de materiale – prin optimizarea aranjamentelor sau reducerea defectelor – înseamnă o mai bună profitabilitate și se încadrează în ideea unei economii circulare și limitarea impactului negativ asupra mediului.

Tehnologiile laser moderne sunt un exemplu excelent de soluții eficiente energetic în spiritul Industriei 5.0. prelucrarea cu laser a tablelor metalice utilizând cele mai recente sisteme cu fibră permite o reducere semnificativă a consumului de energie, crescând simultan precizia și eficiența tăierii.

Reziliența la provocări: Flexibilitatea lanțului de aprovizionare și securitatea cibernetică

Realitățile geopolitice și economice actuale au arătat cât de crucială este reziliența întreprinderii la provocări bruște. Industria 5.0 abordează direct această nevoie, străduindu-se să crească flexibilitatea lanțului de aprovizionare și să consolideze securitatea cibernetică în procesul de producție.

În Industria 4.0, conectarea pe scară largă a mașinilor de producție la Internet (IoT) ca parte a digitalizării proceselor le-a făcut ținte potențiale ale atacurilor cibernetice, expunând companiile la pierderea datelor strategice și destabilizarea proceselor. Industria 5.0 subliniază că securitatea și protecția datelor sunt provocări cheie. Aceasta include nu numai protecția împotriva hackerilor, ci și grija pentru confidențialitatea și autodeterminarea lucrătorilor în fața supravegherii digitale în contextul priorităților sociale. Pentru facilitatea dumneavoastră, aceasta înseamnă necesitatea de a alege echipamente și sisteme care oferă strategii avansate de protecție a datelor.

Implementarea tehnologiilor Industriei 5.0 echipează o întreprindere cu capacitatea de a răspunde rapid la schimbările pieței și de a se adapta la nevoile individuale ale clienților. Companiile cu linii de producție flexibile și analize avansate de date pot trece mai ușor producția la produse noi, pot personaliza ofertele pentru clienți sau pot face față perturbărilor bruște ale lanțului de aprovizionare. Dacă cererea pentru o componentă metalică specifică crește sau apare o oportunitate de prototipare pentru un nou client, o fabrică care operează în spiritul Industriei 5.0 este capabilă să se reechipeze și să adapteze planurile în câteva ore, în timp ce concurenții rămân în urmă. Această agilitate în afaceri este inestimabilă astăzi.

Coboții – colaborarea om-mașină

Coboții, sau roboții colaborativi, sunt unul dintre cele mai tangibile exemple ale modului în care Industria 5.0 schimbă viața de zi cu zi în unitățile de producție. Aceștia sunt roboți concepuți pentru colaborarea directă cu oamenii în același spațiu de lucru, fără a fi nevoie de bariere de siguranță separate, datorită sistemelor avansate de senzori.

Rolul lor în prelucrarea metalelor este inestimabil:

-

Ușurarea muncii lucrătorilor: Coboții efectuează activități împovărătoare, repetitive și periculoase, cum ar fi cusăturile de sudură lungi sau operarea mașinilor, eliberând personalul uman de munca fizică.

-

Creșterea preciziei și eficienței: În timp ce un cobot efectuează sarcini care necesită precizie repetitivă, cum ar fi sudura, un sudor uman se poate concentra pe pregătirea următorului element, controlul calității sau cosmetica sudurii, ceea ce afectează semnificativ eficiența producției. Această diviziune a rolurilor îmbunătățește atât eficiența, cât și calitatea, minimizând erorile și oboseala rezultate din activitățile de rutină.

-

Schimbarea naturii muncii: Coboții nu înlocuiesc lucrătorii, ci schimbă natura îndatoririlor lor, permițând o formare eficientă în noi domenii. În loc de operațiuni fizic solicitante, personalul se poate concentra pe programarea coboților, supravegherea proceselor, îmbunătățirea tehnologiei sau sarcini mai creative.

-

Creșterea siguranței: Datorită senzorilor încorporați, coboții pot detecta mișcarea și prezența umană în împrejurimile lor, ceea ce permite coexistența în siguranță la un post de lucru comun.

Astfel de sisteme integrate reprezintă chintesența filozofiei Industriei 5.0, combinând precizia automatizării cu flexibilitatea adaptării la diverse sarcini. Verificați: Robot de sudură Fanuc 5.0 la cheie și vedeți cum soluțiile moderne pot revoluționa procesele de sudură în facilitatea dumneavoastră.

Ca rezultat, coboții oferă un răspuns la problema deficitului de lucrători fizici calificați și, de asemenea, ajută la păstrarea expertizei personalului mai în vârstă, umplând golurile și schimbând profilul muncii către unul mai valoros.

Tehnologiile Industriei 5.0 care schimbă prelucrarea metalelor

Industria 5.0 se bazează pe tehnologii avansate care combină tehnologii avansate cunoscute din Industria 4.0 cu un nou concept orientat spre oameni și obiective durabile. Iată cum soluțiile specifice pot revoluționa prelucrarea metalelor în compania dumneavoastră:

Automatizare și robotizare: O nouă eră a preciziei și eficienței

În era Industriei 5.0, automatizarea depășește simpla înlocuire a muncii umane, devenind un instrument pentru a atinge o precizie și eficiență fără precedent, sprijinind simultan oamenii în cadrul soluțiilor inovatoare.

-

Coboții: După cum s-a menționat deja, ei sunt chintesența acestei noi ere, permițând colaborarea directă, sigură om-mașină și eliberând lucrătorii de sarcini monotone sau periculoase în prelucrarea metalelor, cum ar fi încărcarea/descărcarea, sudura sau lustruirea.

-

Gemenii digitali: Acestea sunt modele virtuale ale mașinilor, liniilor de producție sau întregilor hale care reflectă funcționarea lor într-un computer și sunt cruciale pentru optimizare. În industria metalurgică, un geamăn digital poate simula funcționarea centrului de prelucrare CNC, a robotului de sudură sau a celulei laser.

Aplicație practică: Datorită acestui lucru, inginerii pot testa și optimiza procesele pe un ecran de computer în cadrul atelierelor virtuale – verifică coliziunile, selectează parametrii de tăiere/sudură, programează operațiunile – fără riscul de a opri producția reală. O astfel de simulare permite detectarea erorilor și a blocajelor înainte ca acestea să apară fizic, ceea ce scurtează timpul pentru lansarea noilor procese și reduce pierderile de materiale. Aceasta este exact acel "Ooooh grozav!" care accelerează inovația și reduce costurile experimentelor. -

Inteligența artificială (IA) în analiza proceselor: IA joacă un rol dublu: în primul rând, analizează seturi uriașe de date de producție (temperaturi, vibrații, performanța mașinilor, timpii de ciclu, rezultatele inspecției de calitate etc.) în cadrul analizei avansate de date și trage concluzii din acestea care sunt invizibile cu ochiul liber; în al doilea rând, sprijină luarea automată a deciziilor la nivel operațional.

Exemple specifice în prelucrarea metalelor: IA poate optimiza planul de producție pentru un anumit schimb, ținând cont de schimbările în prioritățile comenzilor și disponibilitatea materiilor prime – ceva ce un planificator obișnuia să facă în câteva ore, un algoritm poate face acum în câteva minute datorită integrării cu sistemele IT. O altă aplicație sunt sistemele de viziune bazate pe IA pentru controlul calității sudurilor sau a marginilor după tăierea cu laser: o cameră scanează detaliile în timp real, iar o rețea neurală detectează suduri defecte sau deformări mult mai rapid decât un inspector, respingând piesele defecte sau semnalând necesitatea de a corecta parametrii procesului și rezolvând probleme tehnice.

Calea practică: Multe dintre aceste soluții IA sunt deja disponibile ca module pentru sistemele MES/ERP existente sau ca soluții de servicii cloud, ceea ce facilitează implementarea lor chiar și în fabricile tradiționale printr-o nouă abordare a tehnologiei.

Diagnosticare și monitorizare: Predicția defecțiunilor și optimizarea resurselor

Cheia pentru creșterea eficienței producției este minimizarea timpilor de nefuncționare neplanificați. Aici, diagnosticarea și monitorizarea în spiritul Industriei 5.0 vin în ajutor.

-

Întreținere predictivă: Analiza datelor, senzorii și algoritmii predictivi sunt utilizați pentru a prezice momentele în care echipamentele pot necesita întreținere sau reparații folosind soluții eficiente energetic. Acest lucru contribuie la minimizarea timpilor de nefuncționare în timpul producției și la optimizarea eficienței. Gemenii digitali, conectându-se cu datele IoT de la mașini, pot analiza continuu starea acestora și pot prognoza defecțiunile, de exemplu, detectând vibrații crescânde ale axului care semnalează uzura rulmentului și planificând înlocuirea la un moment convenabil în cadrul unei abordări durabile a întreținerii. Datorită acestui lucru, puteți planifica service-ul atunci când este cel mai puțin invaziv pentru programul dumneavoastră, în loc să reacționați la defecțiuni bruște.

-

IA în optimizarea consumului de resurse: Inteligența artificială nu numai că analizează datele de calitate, dar sprijină și predicția cererii și utilizarea optimă a resurselor în contextul creșterii competitivității. Prin analizarea tendințelor comenzilor, nivelurilor de inventar și eficienței mașinilor, IA poate recomanda, de exemplu, schimbarea programului de producție a foilor pentru a evita supraproducția de deșeuri sau timpii de nefuncționare, sprijinind astfel stocarea energiei și optimizarea resurselor. Acest lucru permite o mai bună gestionare a costurilor și o producție mai durabilă.

Intralogistică inteligentă: Optimizarea fluxului și gestionarea resurselor

Intralogistica eficientă este fluxul sanguin al fiecărei unități de producție. Industria 5.0 oferă instrumente care fac fluxul de materiale și informații mai rapid și mai eficient prin utilizarea rețelelor inteligente.

-

Internetul Obiectelor (IoT): Acestea sunt dispozitive echipate cu o gamă de senzori care pot achiziționa și schimba date între ele fără participarea umană în cadrul integrării mașinilor. Implementarea IoT în facilitatea dumneavoastră va permite executarea mai eficientă a proceselor de producție și utilizarea mai eficientă a echipamentelor. Gândiți-vă la depozite inteligente care monitorizează singure nivelurile de inventar sau la mașini care comunică între ele pentru a optimiza secvența de prelucrare în cadrul soluțiilor durabile.

-

Analiza Big Data: Volumele mari de date sunt surse valoroase de informații, iar tehnologia permite introducerea sistemelor analitice avansate. Analiza lor permite o gestionare mai eficientă a proceselor, creând baze de date sistematice care oferă o imagine completă a performanței și ritmului de lucru. Puteți identifica blocajele, optimiza căile de transport în cadrul facilității și planifica mai precis.

-

Automatizarea transportului intern: Deși sursele nu se concentrează pe intralogistică în prelucrarea metalelor, ele menționează roboți autonomi de livrare și posibilitatea de a utiliza IA pentru gestionarea eficientă a inventarului și livrărilor în contextul cooperării cu partenerii de afaceri. În practică, aceasta înseamnă că vehiculele autonome (AGV) se pot deplasa în facilitatea dumneavoastră, transportând independent detalii între posturile de lucru fără a angaja lucrători, sprijinind realitatea augmentată în gestionarea logisticii. Acest lucru ușurează munca oamenilor și minimizează riscul de erori de transport.

Industria 5.0 în practică: exemple din facilitățile poloneze

Industria poloneză de prelucrare a metalelor se confruntă cu o oportunitate unică de a utiliza potențialul Industriei 5.0.

-

Robotizare în creștere: Polonia câștigă importanță în robotică, cu un număr tot mai mare de roboți utilizați în industrie, inclusiv în automotive și producție. Această tendință se transferă în mod natural la prelucrarea metalelor, unde precizia și repetabilitatea roboților sunt extrem de valoroase.

-

Digitalizare și automatizare în cifre: Studiile întreprinderilor poloneze arătau deja în 2019 că o mare parte a companiilor utilizează software ERP (65,7%) și folosesc cloud computing (31,9%) în cadrul digitalizării proceselor. Mai mult, 12,6% au achiziționat Big Data, iar 5,2% au folosit analizele lor. Printre întreprinderile care produc mașini și echipamente, 9% fabricau mașini capabile să lucreze în contact direct cu oamenii, iar 7,1% le-au echipat cu sisteme suplimentare de senzori. Acest lucru arată că fundamentele pentru Industria 5.0 în Polonia există deja.

-

Personalizarea producției: Deja 17,5% dintre întreprinderile poloneze chestionate permiteau clienților să compună individual comenzile prin intermediul unui site web sau al unei aplicații. Important, 2% aveau linii de producție care procesau și comandau automat astfel de comenzi personalizate fără participarea umană. În industria prelucrării metalelor, aceasta înseamnă posibilitatea de adaptare rapidă și eficientă a producției la cerințele foarte specifice ale clienților, ceea ce este crucial pe piața de astăzi.

-

Beneficii din implementări: Companiile poloneze care au investit deja în tehnologiile Industriei 4.0 (care sunt fundamentul 5.0) înregistrează beneficii semnificative datorită economiilor rezultate din optimizarea proceselor. Analiza Big Data și inteligența artificială se traduc în creșterea productivității, reducerea costurilor, îmbunătățirea calității și securității datelor. Întreprinderile care au înregistrat cheltuieli crescute pentru aceste tehnologii au arătat evaluări mai ridicate ale competitivității atât la nivel național, cât și global. Acesta este un semnal clar că investițiile în tehnologii inteligente aduc rezultate reale, măsurabile.

Aceste exemple arată că Industria 5.0 nu este o viziune îndepărtată, ci o cale reală de dezvoltare pentru companiile poloneze din industria prelucrării metalelor, care aduce îmbunătățiri concrete și crește eficiența.

Provocări și perspective pentru industria poloneză în contextul Industriei 5.0

Implementarea Industriei 5.0 este un proces complex, implicând atât provocări semnificative, cât și perspective promițătoare pentru industria poloneză. O abordare conștientă a ambelor aspecte este crucială.

Provocări:

-

Lipsa capitalului uman calificat și necesitatea recalificării: Aceasta este paradoxal cea mai mare provocare și simultan un impuls pentru schimbare. Polonia, luptându-se cu îmbătrânirea populației, se confruntă cu un declin prognozat al ofertei de muncă cu mai mult de 1/3 până în 2070. Deja astăzi există o lipsă de lucrători fizici calificați și ingineri. Implementarea noilor tehnologii necesită noi abilități – digitale, tehnice și soft, iar upskilling și reskilling masive sunt necesare. Mulți manageri încă nu înțeleg conceptele IA, ceea ce ține în loc implementările.

-

Costuri de implementare și întreținere: Introducerea sistemelor avansate de IA, robotică și gemeni digitali necesită investiții semnificative. Multe companii citează costurile ridicate ca motiv pentru neutilizarea IA sau IoT.

-

Securitatea datelor și amenințările cibernetice: Creșterea integrării sistemelor și conectarea mașinilor la Internet (IoT) face datele strategice de producție vulnerabile la atacuri cibernetice. Preocupările privind securitatea datelor sunt adesea citate ca motive pentru neutilizarea cloud computing-ului sau a Internetului Obiectelor. Noile riscuri ocupaționale privesc și siguranța și ergonomia în interacțiunea om-robot și problemele de confidențialitate și autodeterminare în fața supravegherii digitale.

-

Acceptarea angajaților și preocupările: Oamenii experimentează adesea teama de noi tehnologii din cauza necunoașterii capacităților acestora. Lipsa eforturilor întreprinderii de a familiariza oamenii cu noile tehnologii și de a încuraja munca integrată poate provoca rezistență în viitor. În Industria 5.0, dialogul social și implicarea angajaților sunt cruciale, astfel încât soluțiile digitale să sprijine mai degrabă decât să înlocuiască munca umană.

-

Asigurarea eticii IA și evitarea prejudecăților: Dezvoltarea IA necesită principii precum transparența, corectitudinea și evitarea daunelor. Trebuie avut grijă pentru tratamentul egal și eliminarea prejudecăților în datele de instruire, astfel încât tehnologiile să nu întărească stereotipurile sau inegalitățile.

Perspective și oportunități:

-

Îmbunătățire dramatică a eficienței și calității: Combinarea automatizării cu inteligența (IA) și creativitatea umană duce la o creștere semnificativă a productivității, o mai bună calitate a produselor și un risc redus de erori și timpi de nefuncționare. Pentru prelucrarea metalelor, aceasta înseamnă mai multe componente tăiate sau sudate per schimb, practic zero abateri dimensionale și durabilitate îmbunătățită a produselor datorită repetabilității procesului.

-

Mai mare flexibilitate și capacitate de inovare: Implementarea timpurie a tehnologiilor Industriei 5.0 echipează întreprinderile cu capacitatea de a răspunde rapid la schimbările pieței, de a personaliza ofertele și de a face față perturbărilor lanțului de aprovizionare. Instrumentele digitale permit testarea noilor idei (de exemplu, noi construcții sau tehnici de îmbinare a materialelor) fără a perturba producția curentă.

-

Utilizare mai bună a resurselor și dezvoltare durabilă: Sistemele inteligente optimizează consumul de energie și materiale, ducând la economii reale și conformitate cu cerințele de mediu în creștere. Companiile care se adaptează la standardele de mediu vor evita penalitățile, vor câștiga favoarea partenerilor de afaceri și vor deveni mai atractive pentru investitori și tinerii talentați.

-

Creșterea atractivității industriei pentru generațiile tinere: Industria 5.0 poate face producția mai atractivă pentru tineri și persoanele în vârstă, ceea ce va ajuta la rezolvarea problemei lipsei de capital uman calificat și la păstrarea cunoștințelor de specialitate.

-

Sprijinul guvernamental și al UE: Comisia Europeană a prezentat formal Industria 5.0 ca un pas cheie spre dezvoltarea industrială durabilă și incluzivă. Există și se dezvoltă programe care sprijină inovația și dezvoltarea. Politicile europene precum Green Deal sau strategia industrială a UE oferă cadre pentru viziunea Industriei 5.0.

-

Cooperare și dialog social: Participarea angajaților și dialogul social sunt cruciale pentru utilizarea oportunităților Industriei 5.0, necesitând implicare la toate nivelurile. Parteneriatele public-private și cooperarea între universități și întreprinderi sunt necesare pentru dezvoltarea instrumentelor educaționale, a programelor și schimbul de bune practici.

În concluzie, deși calea către implementarea completă a Industriei 5.0 în Polonia va necesita eforturi și investiții semnificative, în special în dezvoltarea capitalului uman și a infrastructurii, beneficiile oferite în ceea ce privește eficiența, reziliența și dezvoltarea durabilă sunt inestimabile.

Industria 5.0 – viitorul eficienței și durabilității în prelucrarea metalelor

Pentru oricine caută noi echipamente de prelucrare a metalelor care vor eficientiza procesele și vor crește eficiența producției, Industria 5.0 este mai mult decât un slogan la modă – este un răspuns real la provocările pieței contemporane. Este un progres calitativ în industria poloneză de prelucrare a metalelor care permite combinarea puterii tehnologiei cu valoarea de neînlocuit a experienței și creativității umane.

Aceasta nu este o revoluție care vizează doar înlocuirea oamenilor cu mașini. Dimpotrivă, Industria 5.0 pune omul în centru, recunoscând rolul său în inovație și rezolvarea problemelor, și tratează tehnologia – de la coboți, prin gemeni digitali, la inteligența artificială – ca un instrument care sprijină și îmbunătățește capacitățile lor.

Calea către implementarea completă a Industriei 5.0 este solicitantă – atât tehnic, cât și organizațional – cu toate acestea, beneficiile în ceea ce privește productivitatea mai mare, adaptabilitatea mai bună și competitivitatea durabilă sunt inestimabile. Companiile care încep să combine potențialul uman cu cele mai recente tehnologii acum vor câștiga statutul de lideri, creând fabrici ale viitorului astăzi.

Doriți să verificați cum tehnologiile Industriei 5.0 vă pot revoluționa producția? Programați o consultație gratuită și descoperiți care soluții – de la coboți la IA – vor fi cele mai bune pentru facilitatea dumneavoastră. Experții noștri vă vor analiza procesele și vă vor arăta beneficiile concrete pe care le puteți obține.

Bibliografie

-

EUR-Lex. (2025). Informații și notificări (C/2025/108). Jurnalul Oficial al Uniunii Europene. https://eur-lex.europa.eu/legal-content/PL/TXT/PDF/?uri=OJ%3AC_202500108

-

Statistics Poland. (2023). Industria 4.0 în Polonia. Raport final. https://stat.gov.pl/files/gfx/portalinformacyjny/pl/defaultaktualnosci/6337/13/1/1/raport_koncowy_przemysl_4.0.pdf

-

Ślusarczyk, B. (Ed.). (2023). Orizonturi ale inteligenței artificiale și industriei 5.0. WSB Academy. https://wsb.edu.pl/files/news/13476/sk_horyzonty_sztucznej_inteligencji_a_przemysl_50_ebook_1403.pdf

-

Kaczmar-Kolny, E., & Pośpiech, W. (2022). Analiza impactului digitalizării asupra managementului organizației. Lucrări Științifice ale Departamentului de Informatică în Industrie. https://kip.ubb.edu.pl/download/.../04_kaczmar_kolny_ewa_pospiech_wojciech_analiza.pdf

-

Hamera, A. (2024). Rolul experienței utilizatorului în era industriei 5.0. Managementul Întreprinderii, 27(2), 7–15.