O mașină de tăiat cu laser cu fibră este o investiție care poate schimba fundamental eficiența producției tale. Acolo unde multe metode de tăiere eșuează – din cauza preciziei limitate, a costurilor ridicate de operare sau a uzurii sculelor – laserul cu fibră intră în forță: mai rapid, mai precis și mai ieftin. Datorită procesului de tăiere cu laser fără contact, influenței minime a căldurii și capacității de a tăia chiar și cele mai complexe forme, laserul cu fibră a devenit standardul în producție. În acest articol, îți vom arăta de ce această tehnologie înlocuiește alte soluții și cum poate ajuta compania ta să producă mai rapid, mai economic și cu rezultate finale mai bune.

Revoluție în procesarea tablei metalice - ce este tăierea cu laser?

Dacă astăzi externalizezi tăierea tablei metalice și auzi "nu se poate face" sau "va trebui să fie șlefuită ulterior", înseamnă că nu ai avut încă de-a face cu tehnologia de tăiere cu laser, care a schimbat standardele industriei. Tehnologia de tăiere cu laser – mai ales în versiunea cu fibră – permite tăierea chiar și a formelor foarte complexe cu o precizie de zecimi de milimetru.

Spre deosebire de procesarea cu plasmă sau mecanică, aici nu există frecare, unelte care se uzează și nici nevoia de a corecta marginile. Fasciculul laser nu doar taie materialul, ci o face curat, rapid și previzibil – fără risc de deformare.

Pentru producție, aceasta este o diferență concretă în procesul de tăiere cu laser: mai puține deșeuri, proces mai rapid, fără procesare de finisare. Nu e de mirare că laserul cu fibră înlocuiește alte soluții – mai ales acolo unde precizia, repetabilitatea și economiile reale în consumul de material contează.

Dacă dorești să afli principiile detaliate ale acestei tehnologii, consultă ghidul nostru cuprinzător despre ce este tăierea cu laser și ce materiale pot fi procesate cu aceasta.

Avantaje cheie care justifică investiția într-o mașină de tăiat cu laser

Precizie și calitate a marginilor de neegalat

În alte metode de procesare, cum ar fi tăierea cu plasmă, operatorii trebuie adesea să țină cont de stropire, necesitatea de a șlefui marginile și pierderea de timp pentru procesarea de finisare în timpul tăierii cu laser. Laserul elimină aceste etape. Mașinile moderne de tăiat cu laser – în special cele care funcționează cu tehnologia cu fibră – permit tăierea formelor cu o precizie de până la 0,1 mm, chiar și cu materiale subțiri.

Acest lucru înseamnă nu doar repetabilitatea detaliilor, ci și scurtarea reală a procesului – dacă marginea este netedă și nu necesită corecție manuală, detaliul poate trece imediat la următoarea etapă de producție sau asamblare. Exemplu? În instalațiile care fabrică elemente decorative din oțel inoxidabil, procesul de tăiere cu laser permite omiterea șlefuirii și lustruirii – economisind ore de muncă și evitând erorile umane.

Ce este important – tăierea precisă cu laser minimizează deformările termice. În practică: dacă tai elemente cu geometrie delicată sau punți înguste între detalii, laserul va face față acolo unde plasma ar lăsa tabla metalică deformată. Aceasta nu este doar o îmbunătățire a calității, ci eliminarea unor loturi întregi de rebuturi.

Accelerarea semnificativă a proceselor de producție

În procesul de tăiere cu laser, viteza nu înseamnă compromisuri de calitate. Dimpotrivă – laserul cu fibră atinge viteze inaccesibile pentru alte tehnologii, în special cu table subțiri. Pentru comparație: acolo unde plasma procesează o tablă în câteva minute, laserul realizează aceeași formă de câteva ori mai rapid – și fără necesitatea finisării manuale.

În practică, acest lucru înseamnă că operatorul supraveghează simultan mai multe cicluri de tăiere în timpul necesar anterior pentru unul singur. În companiile care lucrează pe comenzi just-in-time, capacitatea de a livra un detaliu finit "astăzi" în loc de "mâine" poate fi decisivă. Viteza de tăiere cu laser se traduce direct în eficiența producției.

Minimizarea deșeurilor și utilizarea optimă a materialului

Software-ul modern de nesting – cum ar fi în sistemele de control ale mașinilor de tăiat cu laser Falcon – aranjează automat elementele pentru a utiliza maxim suprafața tablei. Chiar și o îmbunătățire de câteva procente în aranjament înseamnă mii de zloți în economii lunare în producția de serie.

Laserul reduce, de asemenea, consumul de gaz de tăiere în timpul procesului de tăiere cu laser. În loc să furnizeze constant cantități mari ca în cazul tăierii cu plasmă, sistemele cu fibră au nevoie de mult mai puțin – iar pentru materialele mai groase, poți chiar să treci la tăierea cu aer comprimat. Mai puțin gaz, mai puține perioade de inactivitate, consum mai redus de componente.

Toate acestea înseamnă că pierderea reală de material după implementarea tehnologiei de tăiere cu laser poate scădea chiar și cu 30-40%. Iar acest lucru înseamnă că investiția nu doar funcționează mai rapid și mai precis – dar o face și mai ieftin.

Ușurință în operare și instruire necesară

Pentru multe companii, bariera în achiziționarea mașinilor avansate de tăiat cu laser nu este prețul dispozitivului în sine, ci îngrijorarea: vom putea să o operăm? În cazul mașinilor moderne de tăiat cu laser, cum ar fi Falcon, această îngrijorare dispare în prima zi de lucru cu mașina.

Automatizare care simplifică totul

Mașinile de tăiat cu laser de astăzi nu mai necesită un operator-inginer care petrece ore setând zeci de parametri. În dispozitivele de tăiat Falcon, este suficient să indici tipul și grosimea materialului – sistemul selectează automat puterea laserului, viteza de tăiere, presiunea gazului, perforarea, lungimea focală.

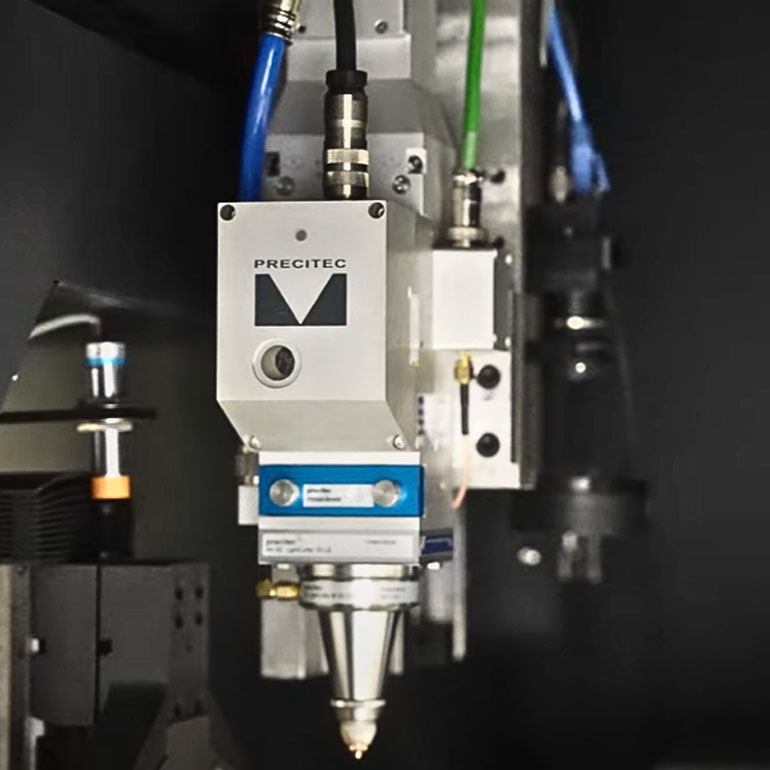

Sistemul Auto-Focus setează automat punctul de focalizare al fasciculului laser în timpul tăierii cu laser. Chiar și atunci când se schimbă grosimea tablei sau profilele de diferite grosimi, capul reacționează automat și ajustează setările în timp real. Dacă utilizezi table de diferite grosimi – nu trebuie să reajustezi nimic.

Operatorul are la dispoziție o interfață tactilă, de la care gestionează întregul proces. Datorită posibilității de a lucra pe o tabletă, nici măcar nu trebuie să se apropie de mașină pentru a schimba setările.

Trei zile de instruire – și gata

Instruirea completă a unui operator de mașină de tăiat cu laser durează trei zile. Este suficient pentru ca un angajat nou fără experiență în tehnologia laser să pregătească independent un proiect, să înceapă tăierea și să gestioneze situațiile de service de bază.

Costuri de recrutare mai mici și implementare mai rapidă

Pentru un proprietar de companie, ușurința în operare înseamnă ceva mult mai important decât "confortul muncii":

-

nu este nevoie să caute operatori experimentați, greu de găsit,

-

nu este nevoie să petreacă luni implementând oameni în proces,

-

nu este nevoie să angajeze o a doua persoană "pentru schimburi, în caz de eroare."

Mașinile moderne de tăiat cu laser permit lucrul cu o echipă mai mică deoarece reduc riscul de erori și necesitatea corecțiilor manuale. Procesul de tăiere este previzibil – indiferent de schimb, operator și material.

Nu este doar tăiere – este o modalitate de a îmbunătăți întreaga producție

O mașină care selectează automat setările elimină una dintre cele mai frecvente cauze de erori și deșeuri: parametrii selectați incorect. Dacă astăzi trebuie să petreci timp cu corecții, recalculări și reparații – după implementarea unui sistem precum Falcon, acestea dispar din munca zilnică.

În practică, acest lucru înseamnă:

-

mai puține erori și reclamații,

-

repetabilitate mai mare a producției,

-

implementare mai rapidă a noilor proiecte (chiar în aceeași zi),

-

flexibilitate mai mare în planificarea schimburilor.

Tehnologii moderne de tăiere cu laser și automatizare în mașinile de tăiat

În mașinile de tăiat mai vechi, totul depindea de operator în timpul procesului de tăiere cu laser. Trebuia să setezi manual parametrii, să selectezi presiunea adecvată a gazului, să setezi lungimea focală, viteza de tăiere, puterea laserului – și să speri că persoana nu va face o greșeală în niciunul dintre zecile de setări. Astăzi arată complet diferit – mașinile moderne de tăiat cu laser știu cum să taie singure.

Este suficient să selectezi materialul și grosimea acestuia, iar sistemul selectează automat parametrii de tăiere – optimi pentru cazul dat. Software-ul precum CYPCUT analizează datele și setează puterea laserului, rata de avans, presiunea gazului și chiar secvența de tăiere în intervalul de tăiere cu laser. Datorită acestui fapt, arsurile incorecte sau marginile deteriorate pur și simplu nu mai apar.

Dispozitivul de tăiat optimizează, de asemenea, plasarea elementelor pe tablă (așa-numitul nesting), permițând utilizarea maximă a materialului – fără a fi nevoie de aranjarea manuală a detaliilor în timpul procesării materialului. În plus, sistemul poate determina secvența în procesul de tăiere cu laser pentru a limita influența căldurii și a preveni deformările pe tablele subțiri.

Ce altceva ușurează munca operatorului:

-

Auto-perforare – dispozitivul selectează automat energia necesară pentru a "penetra" materialul.

-

Reglarea gazului – sistemul asigură că presiunea gazului este întotdeauna adaptată la faza de tăiere dată.

-

Evitarea coliziunilor – senzorii analizează suprafața tablei și modifică traseul de tăiere dacă detectează deformări.

Pentru proprietarul instalației, aceasta nu este doar comoditate, ci beneficii concrete: mai puține erori, mai puține deșeuri, mai puține corecții, timp mai rapid de pregătire a producției și fără timpi morți. Chiar dacă operatorul are puțină experiență, sistemul îl va ghida. Iar dacă ai o echipă mai mare – nu mai trebuie să faci calitatea producției dependentă de o singură "persoană pentru mașină".

Mai mult, dispozitivele moderne de tăiat pot monitoriza starea componentelor – de ex., optica – și informează despre necesitatea service-ului înainte ca defecțiunea să apară. Nu mai trebuie să te ții de programele rigide de întreținere sau să aștepți până când ceva se oprește din funcționare. Acest lucru elimină timpii morți și permite planificarea muncii în avans.

Un dispozitiv modern de tăiat cu laser nu doar taie. Selectează setările, monitorizează calitatea, sugerează cum să folosești tabla până la ultimul centimetru. În practică – oferă operatorului soluții gata făcute, iar companiei: repetabilitate, predictibilitate și liniște.

Perspectiva financiară: investiție care se amortizează

Decizia de a achiziționa un dispozitiv de tăiat cu laser nu este o cheltuială – este o alocare gândită a capitalului. Proprietarii companiilor de producție nu investesc de dragul tehnologiei. Ei investesc pentru a reduce costurile fixe, a crește predictibilitatea proceselor și a îmbunătăți rezultatele financiare. Și exact asta oferă tehnologia cu fibră.

Costul de achiziție este doar începutul – contează TCO

Un dispozitiv de tăiat cu laser de bună calitate costă de la câteva sute de mii la câteva milioane de zloți. Pe hârtie, poate părea mai scump decât plasma sau laserul CO₂. Dar costul de achiziție singur spune puțin dacă nu iei în considerare ce se întâmplă după: energie, consumabile, erori de producție, ore de muncă ale operatorului și timpi morți.

În practică, TCO (Total Cost of Ownership/Costul Total de Proprietate) al dispozitivelor moderne de tăiat cu laser cu fibră poate fi mai mic decât al dispozitivelor mai ieftine. După 3-5 ani de muncă intensivă, diferența în costurile de operare poate ajunge la zeci de procente.

Tăiere mai rapidă = amortizare mai rapidă

Cu laserul cu fibră, procesezi tabla subțire de câteva ori mai rapid decât cu plasma, crescând semnificativ eficiența producției. Ce înseamnă acest lucru în practică? Dacă astăzi ai nevoie de două schimburi pentru a finaliza producția săptămânală, după implementarea laserului s-ar putea să descoperi că o poți face într-unul singur. Acestea sunt economii reale în costurile de muncă – nu doar într-un tabel.

În plus: marginile detaliilor în timpul tăierii cu laser cu fibră nu necesită șlefuire ulterioară. Economisești timp și renunți la etape suplimentare care în mod normal consumă ore de muncă.

Astfel de efecte nu sunt excepționale. Citește cum o companie, datorită unui dispozitiv de tăiat cu laser, a scurtat timpul de producție cu 30-40% și a redus costurile de muncă cu peste 330.000 de zloți.

Mai puține deșeuri, utilizare mai bună a materialului

Precizia tăierii, tăietura îngustă și nesting-ul automat permit să obții mult mai mult dintr-o foaie de metal.

Aceeași calitate – indiferent de operator

Datorită automatizării parametrilor și software-ului intuitiv, chiar și un angajat mai puțin experimentat poate începe producția cu risc minim de eroare. Nu mai trebuie să bazezi continuitatea producției pe doi "cei mai buni operatori" deoarece sistemul monitorizează corectitudinea setărilor. Acest lucru înseamnă mai puțin risc de timpi morți și mai puține reclamații din cauza erorilor umane.

Eficiență energetică care se traduce în facturi

Un laser cu fibră de 4 kW consumă aproximativ 18 kW de energie, în timp ce omologul său CO₂ are nevoie de mai mult de trei ori atât. Dacă dispozitivul funcționează câteva ore zilnic pe tot parcursul anului, diferența în facturile de electricitate poate fi de cinci cifre.

Service mai bun, mai puțin stres

Sursa laserului cu fibră are o durată de viață declarată de până la 100.000 de ore. Acest lucru înseamnă că timp de mulți ani dispozitivul poate funcționa fără a fi nevoie să înlocuiești cele mai scumpe componente. În plus, senzorii monitorizează starea capului sau a opticii și informează despre necesitatea service-ului în avans – înainte ca defecțiunea să apară. Iar dacă se întâmplă ceva, capacitatea de diagnosticare la distanță sau livrarea pieselor în 24 de ore limitează timpul de nefuncționare la minimum.

Cât de mult oferă toate acestea?

Să rezumăm:

-

consum mai mic de material,

-

mai puține deșeuri,

-

mai puține ore de muncă,

-

producție mai rapidă,

-

consum mai mic de energie,

-

defecțiuni mai rare,

-

mai puține erori.

Toate acestea se adună în economii reale, măsurabile. De aceea companiile care numără nu doar costul de achiziție, ci și costurile de proprietate, aleg din ce în ce mai mult tehnologia cu fibră. Pentru că nu contează cât plătești la început. Contează cât câștigi zilnic pentru următorii 5-10 ani.

Comparație cu alte metode de tăiere a metalului

Pentru cineva care ia o decizie de investiție, doar descrierea tehnologiei nu este suficientă. Ceea ce este necesar este un răspuns la întrebarea: va performa laserul cu fibră cu adevărat mai bine decât ceea ce folosim astăzi – și merită să intrăm în el chiar acum?

Mai jos comparăm laserul cu fibră cu alte metode populare de tăiere – mecanică, plasmă, CO₂, tăiere cu oxigen și apă – în contextul a ceea ce contează cu adevărat: precizie, viteză, gamă de materiale, costuri și aplicații industriale tipice.

1. Precizie și calitatea marginilor

Dacă produci detalii care trebuie să se potrivească perfect sau nu pot necesita procesare ulterioară – tăierea cu laser cu fibră este direcția corectă. Permite atingerea toleranțelor de 0,1 mm și oferă margini netede, curate, fără zgură sau arsuri. În majoritatea cazurilor, nu este nevoie de șlefuire suplimentară.

Pentru comparație:

-

Plasmă – precizie în jurul valorii de 0,5 mm, posibilă ușoară teșire. Este o mașină ieftină, bună pentru materiale groase, unde precizia este mai puțin importantă și laserul devine o soluție mai puțin rentabilă.

-

Jet de apă – precizie bună, dar adesea dependentă de calitatea abrazivului și setări. Fără influență termică, dar ritm mai lent. Dispozitivul de tăiat cu apă lasă mult nămol după tăiere (amestec de apă, abraziv și resturi de material). Murdăria rezultată trebuie îndepărtată regulat, ceea ce poate fi consumator de timp.

-

CO₂ – calitate bună, dar mai puțin stabilă cu materiale subțiri, reflectorizante.

-

Metode cu oxigen și mecanice – calitate a marginilor clar mai scăzută și risc mai mare de deformare.

2. Viteză și ritm de finalizare

Laserul cu fibră este în prezent cea mai rapidă metodă pentru tăierea tablelor subțiri și medii, permițând o aplicare largă în producția de serie. Viteza contează în special în producția de serie: ciclu mai scurt = mai multe elemente finalizate zilnic = finalizare mai rapidă a comenzii.

Cum performează alte tehnologii:

-

Plasmă: viteză bună cu table mai groase (>8 mm), dar cu cele subțiri pierde în fața laserului.

-

Jet de apă: foarte precis, dar categoric cel mai lent. Folosit în principal acolo unde căldura nu poate fi introdusă.

-

CO₂: se descurcă bine cu grosimi medii, dar mai lent decât fibra, în special cu oțel inoxidabil subțire sau aluminiu.

-

Tăiere cu oxigen: categoric cea mai lentă, limitând adesea ritmul producției.

3. Gama de materiale și grosimi

Laserul cu fibră se descurcă excelent cu tăierea unei game largi de materiale – oțel carbon, oțel inoxidabil, aluminiu, cupru sau alamă – inclusiv materiale reflectorizante pe care CO₂ adesea nu le poate procesa. Intervalul optim este pentru table subțiri și medii (până la 20 mm), dar tăierea materialelor groase este, de asemenea, posibilă (chiar până la 30-40 mm) cu putere adecvată.

Pentru comparație:

-

Plasmă: ideală pentru oțel gros (peste 20 mm), dar mai slabă în intervalele mai subțiri și mai puțin precisă.

-

Jet de apă: cel mai universal, taie aproape orice – de la metal, prin ceramică, până la sticlă. Dar nu este potrivit pentru serii mari.

-

CO₂: limitări la aluminiu și cupru. Performanță mai bună cu oțeluri carbon.

-

Oxigen și mecanice: bune pentru forme simple și materiale groase, dar limitate în precizie și gamă.

4. Costuri de operare și consum

Aceasta este una dintre zonele cheie în care fibra câștigă pe termen lung. Consum mai mic de energie, consum semnificativ mai mic de gaz de tăiere, durată lungă de viață a sursei (100.000 de ore de funcționare). Fibra "pur și simplu funcționează" și pentru mult timp.

Alte tehnologii:

-

Plasmă: mai ieftină la intrare, dar costuri ridicate de operare (înlocuirea electrodului și a duzei).

-

CO₂: scumpă atât la achiziție, cât și la întreținere – necesită componente specializate și întreținere frecventă.

-

Jet de apă: consumă multă energie și abraziv – costurile de operare pot fi surprinzătoare.

-

Metode mecanice: ieftine de utilizat, dar limitate în automatizare și precizie.

5. Zona afectată de căldură și distorsiune

Cu cât influența temperaturii asupra materialului este mai mică, cu atât riscul de deformare este mai mic – astfel mai puține corecții și deșeuri. Laserul cu fibră are o zonă minimă afectată de căldură (HAZ), astfel încât chiar și tablele subțiri nu se deformează. Acest lucru este deosebit de important pentru elementele care urmează să fie sudate sau presate.

Comparație:

-

Tăiere cu plasmă și oxigen: HAZ mare, risc de deformare.

-

Jet de apă: fără HAZ – ideal pentru materiale sensibile la căldură.

-

CO₂: HAZ mai mare decât fibra.

-

Mecanice: fără HAZ, dar risc de deformare mecanică a materialului.

Garanție, service și fiabilitate - cheie pentru continuitatea producției

Un dispozitiv de tăiat poate fi excelent din punct de vedere tehnologic, dar dacă se oprește din funcționare într-un moment crucial – nu echipamentul este cel care decide competitivitatea ta, ci disponibilitatea service-ului. Timp de nefuncționare? Chiar și o zi poate costa zeci de mii de zloți. De aceea merită să întrebi: ce se întâmplă când ceva se strică?

Nu doar tehnologia contează, ci și cine o livrează

Alegerea unui furnizor de încredere pentru dispozitivul de tăiat cu laser nu se termină cu prețul din catalog. Ceea ce este crucial este dacă în caz de defecțiune:

-

service-ul răspunde în aceeași zi,

-

piesa necesară este disponibilă imediat,

-

dacă este necesar, primești cap sau sursă de înlocuire în timpul reparației.

Dacă apare un "blocaj" în oricare dintre aceste etape – producția se oprește. Și odată cu ea: oameni fără muncă, termene limită cu contractorii, penalități contractuale și subcontractori care intervin pentru tine. Acesta nu este un risc ipotetic. Aceasta este realitatea de zi cu zi pentru companiile care au decis să folosească mașini cu buget redus fără suport real de service.

Alegerea furnizorului și modelului potrivit sunt decizii cheie de investiție. La ce să fii atent când cumperi un dispozitiv de tăiat cu laser? – verifică ghidul nostru detaliat care te va ajuta să iei o decizie informată.

Service 24 de ore, reparație adesea la prima vizită

În sistemele dovedite, precum Falcon, contactul cu service-ul are loc imediat după raportare. Multe defecțiuni pot fi diagnosticate de la distanță – tehnicianul de service se conectează la mașină online, verifică erorile și adesea elimină problema fără a vizita. Și dacă este necesară o vizită? De obicei în 24 de ore.

Ce este important: tehnicianul de service sosește cu piese specifice – nu pentru a "vedea ce se întâmplă", ci pentru a repara. Și în majoritatea cazurilor o face imediat, pentru că are toate elementele de bază cu el.

Capete și surse laser de rezervă – securitatea ta

În caz de defecțiune a capului sau a sursei laser, cel mai rău scenariu este să aștepți săptămâni pentru reparație în Asia. De aceea furnizorii profesioniști oferă o soluție de tranziție – instalarea temporară a unei surse sau a unui cap astfel încât mașina să poată funcționa în continuare. Reparația are loc local, în Polonia, fără a fi nevoie de demontarea și expedierea întregului dispozitiv. Aceasta nu este un lux. Aceasta este o strategie reală care asigură continuitatea producției.

Garanție care funcționează cu adevărat

Standardul pieței este de 2 ani garanție, dar cu dispozitive de tăiat din segmentul PRO poți conta pe 5 ani – acoperind întregul dispozitiv, nu doar componentele selectate. Merită verificat dacă garanția se aplică și sursei și capului, deoarece acestea sunt cele mai scumpe elemente ale mașinii.

Disponibilitatea pieselor imediat

Nu contează dacă piesa este în depozit. Contează unde este. În cazul dispozitivelor de tăiat Falcon, depozitul de piese de schimb este în Polonia – în Gdansk. Conține atât consumabile standard, cât și componente cheie precum surse sau capete. Datorită acestui fapt, timpul de la raportare până la funcționalitatea completă a mașinii se măsoară în ore, nu în săptămâni.

Impact real asupra TCO

Pe hârtie, două mașini pot arăta similar. Dar dacă una a necesitat un total de 4 perioade de nefuncționare de 2 săptămâni fiecare în 5 ani, iar cealaltă – niciuna, diferența de costuri nu se închide cu numărul "facturii". Este o diferență în lichiditate, reputație și profituri.

De aceea service-ul și fiabilitatea sunt unul dintre elementele cheie care afectează Costul Total de Proprietate (TCO). Pentru că cel mai scump lucru la orice mașină nu sunt componentele. Cel mai scump este timpul când nu funcționează.

Rezumat: De ce investiția într-un dispozitiv de tăiat cu laser este un pas spre viitor?

Un dispozitiv de tăiat cu laser nu este doar o altă mașină de tăiat cu laser. Este un dispozitiv care scurtează timpul de finalizare a comenzilor, limitează consumul de material și elimină necesitatea procesării de finisare. Dacă ai situații în compania ta astăzi în care comenzile sunt întârziate, deșeurile merg la gunoi, iar operatorii petrec ore în corecții – laserul nu doar va schimba acest lucru. O va face mai rapid și mai precis decât crezi.

Dacă cauți o mașină de tăiat cu laser fiabilă care combină cea mai recentă tehnologie cu fibră cu ușurință în operare și suport de service cuprinzător, dispozitivele de tăiat Falcon sunt alegerea perfectă. Datorită automatizării avansate, cerințelor minime de instruire și service-ului local disponibil 24/7, această investiție garantează o producție lină pentru ani de zile. Depozitul de piese de schimb din Gdansk și posibilitatea de teste gratuite pe materialele tale elimină riscurile asociate cu achiziția. Contactează consilierul nostru pentru a vedea cum dispozitivul de tăiat Falcon poate crește eficiența producției și poate reduce costurile în compania ta.