Le sfide del mercato contemporaneo – dalla carenza di personale, attraverso le crescenti richieste di flessibilità produttiva, fino alla necessità di implementare pratiche sostenibili – rendono la ricerca di soluzioni nuove ed efficienti nella lavorazione dei metalli una priorità per ogni impresa. È proprio in questo contesto che emerge l'Industria 5.0 – un concetto che ridefinisce il modo di pensare alla produzione e offre soluzioni concrete per il tuo stabilimento.

Evoluzione dell'Industria 4.0

Il concetto di Industria 4.0 è apparso per la prima volta in Germania nel 2011, concentrandosi sulla digitalizzazione e automazione dei processi produttivi. Comprendeva l'applicazione diffusa di tecnologie come il cloud computing, l'analisi dei big data, l'apprendimento automatico, i robot e l'Internet delle cose (IoT). La quarta rivoluzione industriale mirava a raggiungere una maggiore efficienza e produttività collegando il mondo fisico delle macchine con il mondo virtuale di Internet e delle tecnologie dell'informazione.

Tuttavia, come in ogni rivoluzione, sono emerse anche delle carenze. L'Industria 4.0 ha in gran parte sottovalutato il fattore umano e le conseguenze ambientali e sociali dell'automazione di massa. Sono proprio questi aspetti a formare la base per un nuovo paradigma – l'Industria 5.0.

L'Industria 5.0 non è una rivoluzione completamente nuova, ma piuttosto un'evoluzione e una continuazione della trasformazione digitale. Si concentra sull'integrazione di esseri umani e macchine per aumentare l'efficienza e l'innovazione, enfatizzando contemporaneamente il rafforzamento dei valori sociali ed ecologici. Ciò significa che le tecnologie moderne non dovrebbero solo aumentare la produttività, ma anche migliorare la qualità della vita dei lavoratori e prendersi cura dello sviluppo sostenibile.

Industria 5.0 vs. Industria 4.0: Differenze chiave

Comprendere queste differenze è cruciale per le aziende nel settore della lavorazione dei metalli che stanno pianificando ulteriori investimenti. L'Industria 5.0 offre una prospettiva significativamente più ampia e soluzioni concrete per le tue sfide attuali nell'innovazione tecnologica.

L'uomo al centro: Sinergia con la tecnologia e il ruolo dei cobot

Nell'Industria 4.0, c'era una spinta a minimizzare il ruolo umano nel processo produttivo, sostituendo il lavoro fisico con macchine e computer. Il risultato è stato trascurare l'impatto dell'automazione sul capitale umano, minacciando i livelli di occupazione e trascurando il contributo umano unico alla produzione di alta qualità.

L'Industria 5.0 cambia radicalmente questo approccio, riportando l'uomo al centro e sottolineando l'aspetto umano nella produzione moderna. Si riconosce che l'esperienza umana, la conoscenza e le competenze sono risorse fondamentali che garantiscono un vantaggio competitivo a lungo termine. L'obiettivo è raggiungere una sinergia tra uomo e macchina, dove la tecnologia supporta e migliora il lavoro umano piuttosto che sostituirlo.

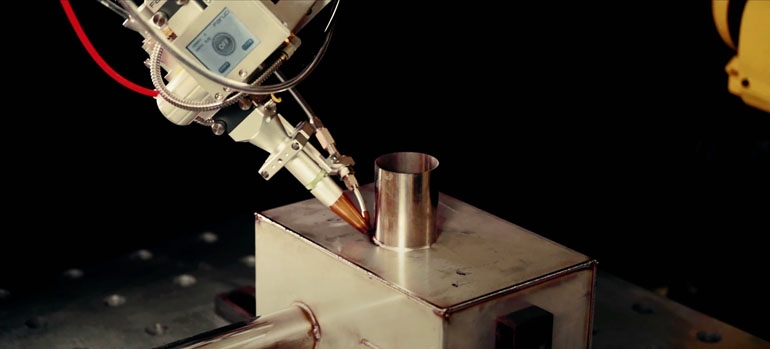

I cobot (robot collaborativi) giocano un ruolo chiave qui, essendo progettati per l'interazione diretta e fisica con gli esseri umani nello stesso ambiente di lavoro. A differenza dei robot industriali tradizionali, i cobot automatizzano attività ripetitive, gravose e pericolose, come lunghe saldature semplici, con una precisione che non può essere raggiunta manualmente. Questo permette ai lavoratori di concentrarsi su compiti più complessi, come la progettazione di processi e prodotti, la risoluzione di problemi, l'organizzazione, la pianificazione o il servizio clienti. Ciò porta ad una maggiore efficienza e qualità, poiché la macchina elimina errori e affaticamento nelle attività di routine, mentre gli esseri umani correggono le sfumature e si prendono cura delle specifiche richieste dei clienti. Non devi preoccuparti che una nuova macchina toglierà posti di lavoro ai tuoi specialisti – invece, permetterà loro di concentrarsi su ciò che è più importante e li renderà ancora più efficienti.

Sviluppo sostenibile: Riduzione dell'impronta di carbonio ed efficienza delle risorse

Nell'era dell'Industria 4.0, le questioni ambientali e sociali erano spesso trascurate. Tuttavia, negli ultimi anni, di fronte ai crescenti problemi ecologici, lo sviluppo sostenibile è diventato una priorità.

L'Industria 5.0 integra le questioni sociali e ambientali con i processi aziendali, basandosi su tre pilastri principali: sviluppo sostenibile, resilienza e orientamento umano. Mira a garantire che l'industria avrà un impatto molto minore sull'ambiente riducendo i rifiuti, sostenendo un'economia circolare, riutilizzando i materiali e consumando meno energia in modo più ecologico.

Per il tuo stabilimento nel settore della lavorazione dei metalli, questo significa benefici concreti in termini di ottimizzazione dei processi produttivi e protezione ambientale. Le tecnologie sostenibili dell'Industria 5.0 promuovono l'ottimizzazione del consumo di energia e materiali, che si traduce in reali risparmi finanziari e conformità con i crescenti requisiti ecologici. I sistemi di controllo intelligenti possono ridurre significativamente i costi energetici e di materie prime, che costituiscono una parte significativa delle spese nell'industria metallurgica polacca grazie ai risparmi derivanti da una migliore gestione delle risorse. Un esempio potrebbe essere un laser a fibra con modalità standby automatica tra i tagli, che riduce il consumo di energia di diverse decine di percentuali e supporta fonti di energia rinnovabile nell'impianto. Meno sprechi di materiale – attraverso l'ottimizzazione dei nesting o la riduzione dei difetti – significa una migliore redditività e si inserisce nell'idea di un'economia circolare e di limitazione dell'impatto ambientale negativo.

Le moderne tecnologie laser sono un eccellente esempio di soluzioni energeticamente efficienti nello spirito dell'Industria 5.0. la lavorazione laser delle lamiere metalliche utilizzando i più recenti sistemi a fibra consente una significativa riduzione del consumo energetico aumentando contemporaneamente la precisione e l'efficienza di taglio.

Resilienza alle sfide: Flessibilità della catena di approvvigionamento e cybersicurezza

Le attuali realtà geopolitiche ed economiche hanno dimostrato quanto sia cruciale la resilienza delle imprese alle sfide improvvise. L'Industria 5.0 affronta direttamente questa necessità, sforzandosi di aumentare la flessibilità della catena di approvvigionamento e rafforzare la cybersicurezza nel processo produttivo.

Nell'Industria 4.0, la diffusa connessione delle macchine di produzione a Internet (IoT) come parte della digitalizzazione dei processi le ha rese potenziali bersagli di attacchi informatici, esponendo le aziende alla perdita di dati strategici e alla destabilizzazione dei processi. L'Industria 5.0 sottolinea che la sicurezza e la protezione dei dati sono sfide chiave. Ciò include non solo la protezione contro gli hacker, ma anche la cura della privacy e dell'autodeterminazione dei lavoratori di fronte alla sorveglianza digitale nel contesto delle priorità sociali. Per il tuo stabilimento, questo significa la necessità di scegliere apparecchiature e sistemi che offrano strategie avanzate di protezione dei dati.

L'implementazione delle tecnologie dell'Industria 5.0 dota un'impresa della capacità di rispondere rapidamente ai cambiamenti del mercato e di adattarsi alle esigenze individuali dei clienti. Le aziende con linee di produzione flessibili e analisi dati avanzate possono più facilmente passare la produzione a nuovi prodotti, personalizzare le offerte per i clienti o affrontare improvvise interruzioni della catena di approvvigionamento. Se la domanda di un componente metallico specifico aumenta o appare un'opportunità di prototipazione per un nuovo cliente, una fabbrica che opera nello spirito dell'Industria 5.0 è in grado di riorganizzarsi e adattare i piani entro poche ore, mentre i concorrenti rimangono indietro. Questa agilità aziendale è inestimabile oggi.

Cobot – collaborazione uomo-macchina

I cobot, o robot collaborativi, sono uno degli esempi più tangibili di come l'Industria 5.0 cambia la vita quotidiana negli stabilimenti di produzione. Questi sono robot progettati per la collaborazione diretta con gli esseri umani nello stesso spazio di lavoro, senza la necessità di barriere di sicurezza separate, grazie a sistemi di sensori avanzati.

Il loro ruolo nella lavorazione dei metalli è inestimabile:

-

Sollievo per i lavoratori: I cobot eseguono attività gravose, ripetitive e pericolose, come lunghe saldature o il funzionamento delle macchine, sollevando il personale umano dal lavoro fisico.

-

Maggiore precisione ed efficienza: Mentre un cobot esegue compiti che richiedono precisione ripetitiva, come la saldatura, un saldatore umano può concentrarsi sulla preparazione dell'elemento successivo, sul controllo qualità o sulla cosmesi della saldatura, il che influisce significativamente sull'efficienza produttiva. Questa divisione dei ruoli migliora sia l'efficienza che la qualità, minimizzando errori e affaticamento derivanti da attività di routine.

-

Cambiamento della natura del lavoro: I cobot non sostituiscono i lavoratori, ma cambiano la natura dei loro compiti, consentendo una formazione efficace in nuove aree. Invece di operazioni fisicamente impegnative, il personale può concentrarsi sulla programmazione dei cobot, sulla supervisione dei processi, sul miglioramento della tecnologia o su compiti più creativi.

-

Maggiore sicurezza: Grazie ai sensori integrati, i cobot possono rilevare il movimento e la presenza umana nei loro dintorni, il che consente una coesistenza sicura in una postazione di lavoro condivisa.

Tali sistemi integrati rappresentano la quintessenza della filosofia dell'Industria 5.0, combinando la precisione dell'automazione con la flessibilità di adattamento a vari compiti. Controlla: Robot di saldatura Fanuc 5.0 chiavi in mano e scopri come le soluzioni moderne possono rivoluzionare i processi di saldatura nel tuo stabilimento.

Di conseguenza, i cobot forniscono una risposta al problema della carenza di lavoratori fisici qualificati, e aiutano anche a mantenere l'esperienza del personale più anziano, colmando le lacune e cambiando il profilo di lavoro verso uno più prezioso.

Tecnologie dell'Industria 5.0 che cambiano la lavorazione dei metalli

L'Industria 5.0 si basa su tecnologie avanzate che combinano tecnologie avanzate note dall'Industria 4.0 con un nuovo concetto orientato verso gli esseri umani e obiettivi sostenibili. Ecco come specifiche soluzioni possono rivoluzionare la lavorazione dei metalli nella tua azienda:

Automazione e robotizzazione: Una nuova era di precisione ed efficienza

Nell'era dell'Industria 5.0, l'automazione va oltre la semplice sostituzione del lavoro umano, diventando uno strumento per raggiungere una precisione ed efficienza senza precedenti supportando contemporaneamente gli esseri umani all'interno di soluzioni innovative.

-

Cobot: Come già menzionato, sono la quintessenza di questa nuova era, consentendo una collaborazione uomo-macchina diretta e sicura e sollevando i lavoratori da compiti monotoni o pericolosi nella lavorazione dei metalli, come carico/scarico, saldatura o lucidatura.

-

Gemelli digitali: Questi sono modelli virtuali delle tue macchine, linee di produzione o interi capannoni che riflettono il loro funzionamento in un computer e sono cruciali per l'ottimizzazione. Nell'industria metallurgica, un gemello digitale può simulare il lavoro del tuo centro di lavorazione CNC, robot di saldatura o cella laser.

Applicazione pratica: Grazie a questo, gli ingegneri possono testare e ottimizzare i processi su uno schermo del computer all'interno di officine virtuali – controllare le collisioni, selezionare i parametri di taglio/saldatura, programmare le operazioni – senza il rischio di fermare la produzione reale. Tale simulazione permette di rilevare errori e colli di bottiglia prima che si verifichino fisicamente, il che accorcia il tempo per l'avvio di nuovi processi e riduce le perdite di materiale. Questo è precisamente quel "Ooooh fantastico!" che accelera l'innovazione e riduce i costi degli esperimenti. -

Intelligenza artificiale (IA) nell'analisi dei processi: L'IA svolge un duplice ruolo: primo, analizza enormi set di dati di produzione (temperature, vibrazioni, prestazioni delle macchine, tempi di ciclo, risultati di ispezione della qualità, ecc.) all'interno di analisi dati avanzate e trae conclusioni da essi che sono invisibili a occhio nudo; secondo, supporta il processo decisionale automatico a livello operativo.

Esempi specifici nella lavorazione dei metalli: L'IA può ottimizzare il piano di produzione per un determinato turno, tenendo conto dei cambiamenti nelle priorità degli ordini e della disponibilità delle materie prime – qualcosa che un pianificatore faceva in alcune ore, un algoritmo può ora farlo in pochi minuti grazie all'integrazione con i sistemi IT. Un'altra applicazione sono i sistemi di visione basati sull'IA per il controllo qualità delle saldature o dei bordi dopo il taglio laser: una telecamera scansiona i dettagli in tempo reale, e una rete neurale rileva saldature difettose o deformazioni molto più velocemente di un ispettore, scartando i pezzi difettosi o segnalando la necessità di correggere i parametri di processo e risolvendo problemi tecnici.

Percorso pratico: Molte di queste soluzioni IA sono già disponibili come moduli per i sistemi MES/ERP esistenti o come soluzioni di servizi cloud, il che facilita la loro implementazione anche nelle fabbriche tradizionali attraverso un nuovo approccio alla tecnologia.

Diagnostica e monitoraggio: Previsione dei guasti e ottimizzazione delle risorse

La chiave per aumentare l'efficienza produttiva è minimizzare i tempi di inattività non pianificati. Qui, la diagnostica e il monitoraggio nello spirito dell'Industria 5.0 vengono in aiuto.

-

Manutenzione predittiva: L'analisi dei dati, i sensori e gli algoritmi predittivi vengono utilizzati per prevedere i momenti in cui le apparecchiature potrebbero richiedere manutenzione o riparazione utilizzando soluzioni energeticamente efficienti. Ciò contribuisce a minimizzare i tempi di inattività durante la produzione e ottimizzare l'efficienza. I gemelli digitali, collegandosi con i dati IoT dalle macchine, possono analizzare continuamente le loro condizioni e prevedere guasti, ad esempio, rilevando vibrazioni crescenti del mandrino che segnalano l'usura dei cuscinetti e pianificando la sostituzione in un momento conveniente all'interno di un approccio sostenibile alla manutenzione. Grazie a questo, puoi pianificare il servizio quando è meno invasivo per il tuo programma, invece di reagire a guasti improvvisi.

-

IA nell'ottimizzazione del consumo di risorse: L'intelligenza artificiale non solo analizza i dati di qualità ma supporta anche la previsione della domanda e l'utilizzo ottimale delle risorse nel contesto dell'aumento della competitività. Analizzando le tendenze degli ordini, i livelli di inventario e l'efficienza delle macchine, l'IA può raccomandare, ad esempio, di cambiare il programma di produzione dei fogli per evitare la sovrapproduzione di rifiuti o tempi di inattività, supportando così lo stoccaggio dell'energia e l'ottimizzazione delle risorse. Questo consente una migliore gestione dei costi e una produzione più sostenibile.

Intralogistica intelligente: Ottimizzazione del flusso e gestione delle risorse

Un'efficiente intralogistica è il sistema circolatorio di ogni impianto di produzione. L'Industria 5.0 fornisce strumenti che rendono il flusso di materiali e informazioni più veloce ed efficiente attraverso l'uso di reti intelligenti.

-

Internet delle cose (IoT): Questi sono dispositivi dotati di una gamma di sensori che possono acquisire e scambiare dati tra loro senza la partecipazione umana all'interno dell'integrazione delle macchine. L'implementazione dell'IoT nel tuo stabilimento consentirà un'esecuzione più efficiente dei processi produttivi e un utilizzo più efficace delle apparecchiature. Pensa a magazzini intelligenti che monitorano autonomamente i livelli di inventario, o macchine che comunicano tra loro per ottimizzare la sequenza di lavorazione all'interno di soluzioni sostenibili.

-

Analisi dei Big Data: Grandi volumi di dati sono preziose fonti di informazioni, e la tecnologia consente l'introduzione di sistemi analitici avanzati. La loro analisi consente una gestione più efficiente dei processi, creando database sistematici che danno un quadro completo delle prestazioni e del ritmo di lavoro. Puoi identificare i colli di bottiglia, ottimizzare i percorsi di trasporto all'interno della struttura e pianificare con maggiore precisione.

-

Automazione del trasporto interno: Sebbene le fonti non si concentrino sull'intralogistica nella lavorazione dei metalli, menzionano robot di consegna autonomi e la possibilità di utilizzare l'IA per una gestione efficiente dell'inventario e delle consegne nel contesto della cooperazione con i partner commerciali. In pratica, ciò significa che veicoli autonomi (AGV) possono muoversi nel tuo stabilimento, trasportando autonomamente dettagli tra le postazioni di lavoro senza impegnare i lavoratori, supportando la realtà aumentata nella gestione logistica. Questo solleva le persone e minimizza il rischio di errori di trasporto.

Industria 5.0 in pratica: esempi da stabilimenti polacchi

L'industria polacca della lavorazione dei metalli si trova di fronte a un'opportunità unica di utilizzare il potenziale dell'Industria 5.0.

-

Crescente robotizzazione: La Polonia sta guadagnando importanza nella robotica, con un numero crescente di robot utilizzati nell'industria, inclusi automotive e manifatturiero. Questa tendenza si trasferisce naturalmente alla lavorazione dei metalli, dove la precisione e la ripetibilità dei robot sono estremamente preziose.

-

Digitalizzazione e automazione in numeri: Studi sulle imprese polacche già nel 2019 hanno mostrato che una grande parte delle aziende utilizza software ERP (65,7%) e utilizza il cloud computing (31,9%) all'interno della digitalizzazione dei processi. Inoltre, il 12,6% ha acquisito Big Data, e il 5,2% ha utilizzato le loro analisi. Tra le imprese che producono macchine e attrezzature, il 9% ha fabbricato macchine in grado di lavorare a diretto contatto con gli esseri umani, e il 7,1% le ha dotate di sistemi di sensori aggiuntivi. Questo mostra che le fondamenta per l'Industria 5.0 in Polonia già esistono.

-

Personalizzazione della produzione: Già il 17,5% delle imprese polacche intervistate ha consentito ai clienti di comporre individualmente gli ordini attraverso un sito web o un'applicazione. È importante notare che il 2% aveva linee di produzione che elaboravano e commissionavano automaticamente tali ordini personalizzati senza partecipazione umana. Nell'industria della lavorazione dei metalli, questo significa la possibilità di un adattamento rapido ed efficiente della produzione a requisiti molto specifici dei clienti, il che è cruciale nel mercato odierno.

-

Benefici dalle implementazioni: Le aziende polacche che hanno già investito nelle tecnologie dell'Industria 4.0 (che sono la base della 5.0) registrano significativi benefici grazie ai risparmi derivanti dall'ottimizzazione dei processi. L'analisi dei Big Data e l'intelligenza artificiale si traducono in crescita della produttività, riduzione dei costi, miglioramento della qualità e della sicurezza dei dati. Le imprese che hanno registrato un aumento della spesa per queste tecnologie hanno mostrato valutazioni di competitività più elevate sia a livello nazionale che globale. Questo è un chiaro segnale che gli investimenti in tecnologie intelligenti portano risultati reali e misurabili.

Questi esempi mostrano che l'Industria 5.0 non è una visione distante, ma un percorso di sviluppo reale per le aziende polacche nel settore della lavorazione dei metalli, che porta miglioramenti concreti e aumenta l'efficienza.

Sfide e prospettive per l'industria polacca nel contesto dell'Industria 5.0

L'implementazione dell'Industria 5.0 è un processo complesso, che coinvolge sia sfide significative che prospettive promettenti per l'industria polacca. Un approccio consapevole a entrambi questi aspetti è cruciale.

Sfide:

-

Mancanza di capitale umano qualificato e necessità di riqualificazione: Questo è paradossalmente la sfida più grande e contemporaneamente un impulso per il cambiamento. La Polonia, alle prese con l'invecchiamento della popolazione, affronta un previsto calo dell'offerta di lavoro di oltre 1/3 entro il 2070. Già oggi c'è una carenza di lavoratori fisici qualificati e ingegneri. L'implementazione di nuove tecnologie richiede nuove competenze – digitali, tecniche e soft, e sono necessari massicci aggiornamenti e riqualificazioni. Molti manager ancora non comprendono i concetti di IA, il che frena le implementazioni.

-

Costi di implementazione e manutenzione: L'introduzione di sistemi avanzati di IA, robotica e gemelli digitali richiede investimenti significativi. Molte aziende citano gli alti costi come motivo per non utilizzare l'IA o l'IoT.

-

Sicurezza dei dati e minacce informatiche: L'aumento dell'integrazione dei sistemi e la connessione delle macchine a Internet (IoT) rende i dati strategici di produzione vulnerabili agli attacchi informatici. Le preoccupazioni sulla sicurezza dei dati sono spesso citate come motivi per non utilizzare il cloud computing o l'Internet delle cose. Nuovi rischi occupazionali riguardano anche la sicurezza e l'ergonomia nell'interazione uomo-robot e questioni di privacy e autodeterminazione di fronte alla sorveglianza digitale.

-

Accettazione dei dipendenti e preoccupazioni: Le persone spesso sperimentano paura delle nuove tecnologie a causa della mancanza di familiarità con le loro capacità. La mancanza di sforzi aziendali per familiarizzare le persone con le nuove tecnologie e incoraggiare il lavoro integrato può causare resistenza in futuro. Nell'Industria 5.0, il dialogo sociale e il coinvolgimento dei dipendenti sono cruciali affinché le soluzioni digitali supportino piuttosto che sostituire il lavoro umano.

-

Garantire l'etica dell'IA ed evitare pregiudizi: Lo sviluppo dell'IA richiede principi come trasparenza, equità e prevenzione dei danni. Bisogna prestare attenzione alla parità di trattamento e all'eliminazione dei pregiudizi nei dati di addestramento in modo che le tecnologie non rafforzino stereotipi o disuguaglianze.

Prospettive e opportunità:

-

Drammatico miglioramento dell'efficienza e della qualità: Combinare l'automazione con l'intelligenza (IA) e la creatività umana porta a una significativa crescita della produttività, una migliore qualità del prodotto e una riduzione del rischio di errori e tempi di inattività. Per la lavorazione dei metalli, questo significa più componenti tagliati o saldati per turno, praticamente zero deviazioni dimensionali e migliorata durabilità del prodotto grazie alla ripetibilità del processo.

-

Maggiore flessibilità e capacità di innovazione: L'implementazione precoce delle tecnologie dell'Industria 5.0 dota le imprese della capacità di rispondere rapidamente ai cambiamenti del mercato, personalizzare le offerte e affrontare le interruzioni della catena di approvvigionamento. Gli strumenti digitali consentono di testare nuove idee (ad esempio, nuove costruzioni o tecniche di giunzione dei materiali) senza interrompere la produzione corrente.

-

Migliore utilizzo delle risorse e sviluppo sostenibile: I sistemi intelligenti ottimizzano il consumo di energia e materiali, portando a risparmi reali e conformità con i crescenti requisiti ambientali. Le aziende che si adattano agli standard ambientali eviteranno sanzioni, otterranno il favore dei partner commerciali e diventeranno più attraenti per gli investitori e i giovani talenti.

-

Aumento dell'attrattività dell'industria per le giovani generazioni: L'Industria 5.0 può rendere la produzione più attraente per i giovani e le persone più anziane, il che aiuterà a risolvere il problema della mancanza di capitale umano qualificato e a mantenere la conoscenza specialistica.

-

Supporto governativo e dell'UE: La Commissione Europea ha formalmente presentato l'Industria 5.0 come un passo chiave verso uno sviluppo industriale sostenibile e inclusivo. Ci sono e si stanno sviluppando programmi che supportano l'innovazione e lo sviluppo. Politiche europee come il Green Deal o la strategia industriale dell'UE forniscono quadri per la visione dell'Industria 5.0.

-

Cooperazione e dialogo sociale: La partecipazione dei dipendenti e il dialogo sociale sono cruciali per utilizzare le opportunità dell'Industria 5.0, richiedendo impegno a tutti i livelli. Partenariati pubblico-privati e cooperazione tra università e imprese sono necessari per sviluppare strumenti educativi, programmi e scambiare buone pratiche.

In sintesi, sebbene il percorso verso la piena implementazione dell'Industria 5.0 in Polonia richiederà sforzi e investimenti significativi, soprattutto nello sviluppo del capitale umano e delle infrastrutture, i benefici offerti in termini di efficienza, resilienza e sviluppo sostenibile sono inestimabili.

Industria 5.0 – il futuro dell'efficienza e della sostenibilità nella lavorazione dei metalli

Per chiunque cerchi nuove attrezzature per la lavorazione dei metalli che snelliranno i processi e aumenteranno l'efficienza produttiva, l'Industria 5.0 è più di uno slogan alla moda – è una risposta reale alle sfide del mercato contemporaneo. È una svolta qualitativa nell'industria polacca della lavorazione dei metalli che consente di combinare la potenza della tecnologia con il valore insostituibile dell'esperienza umana e della creatività.

Questa non è una rivoluzione che mira esclusivamente a sostituire gli esseri umani con le macchine. Al contrario, l'Industria 5.0 mette l'uomo al centro, riconoscendo il suo ruolo nell'innovazione e nella risoluzione dei problemi, e tratta la tecnologia – dai cobot, attraverso i gemelli digitali, all'intelligenza artificiale – come uno strumento che supporta e migliora le sue capacità.

Il percorso verso la piena implementazione dell'Industria 5.0 è impegnativo – sia tecnicamente che organizzativamente – tuttavia, i benefici in termini di maggiore produttività, migliore adattabilità e competitività duratura sono inestimabili. Le aziende che iniziano ora a combinare il potenziale umano con le ultime tecnologie acquisiranno lo status di leader, creando fabbriche del futuro oggi.

Vuoi verificare come le tecnologie dell'Industria 5.0 possono rivoluzionare la tua produzione? Programma una consulenza gratuita e scopri quali soluzioni – dai cobot all'IA – saranno le migliori per il tuo stabilimento. I nostri esperti analizzeranno i tuoi processi e mostreranno i benefici concreti che puoi ottenere.

Bibliografia

-

EUR-Lex. (2025). Information and notices (C/2025/108). Official Journal of the European Union. https://eur-lex.europa.eu/legal-content/PL/TXT/PDF/?uri=OJ%3AC_202500108

-

Statistics Poland. (2023). Industry 4.0 in Poland. Final report. https://stat.gov.pl/files/gfx/portalinformacyjny/pl/defaultaktualnosci/6337/13/1/1/raport_koncowy_przemysl_4.0.pdf

-

Ślusarczyk, B. (Ed.). (2023). Horizons of artificial intelligence and industry 5.0. WSB Academy. https://wsb.edu.pl/files/news/13476/sk_horyzonty_sztucznej_inteligencji_a_przemysl_50_ebook_1403.pdf

-

Kaczmar-Kolny, E., & Pośpiech, W. (2022). Analysis of the impact of digitization on organization management. Scientific Papers of the Department of Computer Science in Industry. https://kip.ubb.edu.pl/download/.../04_kaczmar_kolny_ewa_pospiech_wojciech_analiza.pdf

-

Hamera, A. (2024). The role of user experience in the era of industry 5.0. Enterprise Management, 27(2), 7–15.