A szállézer vágógép olyan befektetés, amely alapvetően megváltoztathatja a termelés hatékonyságát. Ahol sok vágási módszer kudarcot vall – a korlátozott pontosság, magas üzemeltetési költségek vagy a szerszámkopás miatt – a szállézer teljes erővel lép be: gyorsabb, pontosabb és olcsóbb. Az érintésmentes lézervágási folyamatnak, a minimális hőhatásnak és a legbonyolultabb formák vágási képességének köszönhetően a szállézer a gyártás standardjává vált. Ebben a cikkben megmutatjuk, miért szorítja ki ez a technológia a többi megoldást, és hogyan segíthet vállalatának gyorsabban, gazdaságosabban és jobb végeredménnyel termelni.

Forradalom a lemezmegmunkálásban - mi a lézervágás?

Ha ma kiszervezi a lemezvágást és azt hallja, hogy "ez nem megoldható" vagy "utána csiszolni kell", az azt jelenti, hogy még nem találkozott a lézervágási technológiával, amely megváltoztatta az ipari szabványokat. A lézervágási technológia – különösen a szálas változatban – lehetővé teszi akár nagyon összetett formák vágását is tizedmilliméteres pontossággal.

A plazmával vagy mechanikus megmunkálással ellentétben itt nincs súrlódás, nincs kopó szerszám, és nincs szükség az élek javítására. A lézernyaláb nemcsak átvágja az anyagot, hanem tisztán, gyorsan és kiszámíthatóan teszi ezt – deformáció kockázata nélkül.

A gyártás számára ez konkrét különbséget jelent a lézervágási folyamatban: kevesebb hulladék, gyorsabb folyamat, nincs utólagos megmunkálás. Nem csoda, hogy a szállézer kiszorítja a többi megoldást – különösen ott, ahol a pontosság, az ismételhetőség és az anyagfelhasználás valódi megtakarítása számít.

Ha részletesebben szeretné megismerni ennek a technológiának az alapelveit, nézze meg átfogó útmutatónkat arról, hogy mi a lézervágás és milyen anyagokat lehet vele feldolgozni.

Kulcsfontosságú előnyök, amelyek indokolják a lézervágó gépbe történő befektetést

Páratlan pontosság és élminőség

Más megmunkálási módszereknél, mint például a plazmavágásnál, a kezelőknek gyakran számolniuk kell a fröccsenéssel, az élek csiszolásának szükségességével és az utómunkálatokra fordított időveszteséggel a lézervágás során. A lézer kiküszöböli ezeket a szakaszokat. A modern lézervágó gépek – különösen a szálas technológiával működők – akár 0,1 mm-es pontossággal teszik lehetővé a formák vágását, még vékony anyagoknál is.

Ez nemcsak az alkatrészek ismételhetőségét jelenti, hanem a folyamat valódi lerövidítését is – ha az él sima és nem igényel kézi javítást, az alkatrész azonnal továbbléphet a következő gyártási szakaszba vagy összeszerelésbe. Példa? A rozsdamentes acélból készült dekoratív elemeket gyártó létesítményekben a lézervágási folyamat lehetővé teszi a csiszolás és polírozás kihagyását – így munkaórákat takarít meg és elkerüli az emberi hibákat.

Ami fontos – a precíz lézervágás minimalizálja a hődeformációkat. A gyakorlatban: ha finom geometriájú elemeket vagy az alkatrészek közötti keskeny hidakat vág, a lézer megbirkózik azzal, amit a plazma elhajlott lemezként hagyna. Ez nemcsak minőségjavulás, hanem egész sorozatnyi selejt kiküszöbölése.

A gyártási folyamatok jelentős felgyorsulása

A lézervágási folyamatban a sebesség nem jelent minőségi kompromisszumokat. Ellenkezőleg – a szállézer más technológiák számára elérhetetlen sebességet ér el, különösen vékony lemezeknél. Összehasonlításképpen: ahol a plazma néhány perc alatt kezeli a lemezt, a lézer ugyanazt a formát többször gyorsabban végzi el – és kézi utómunkálatok szükségessége nélkül.

A gyakorlatban ez azt jelenti, hogy a kezelő egyszerre több vágási ciklust felügyel abban az időben, ami korábban egyhez kellett. A just-in-time megrendelésekkel dolgozó cégeknél a kész alkatrész "ma" történő szállításának képessége a "holnap" helyett döntő lehet. A lézervágás sebessége közvetlenül lefordítható a termelés hatékonyságára.

Hulladékminimalizálás és optimális anyagkihasználás

A modern fészkelő szoftverek – mint például a Falcon lézervágó gépek vezérlőrendszereiben – automatikusan rendezik el az elemeket a lemezfelület maximális kihasználása érdekében. Sorozatgyártásban még néhány százalékos elrendezési javulás is havi több ezer zloty megtakarítást jelent.

A lézer csökkenti a vágógáz fogyasztását is a lézervágási folyamat során. Ahelyett, hogy folyamatosan nagy mennyiséget biztosítana, mint a plazmavágásnál, a szálas rendszereknek sokkal kevesebbre van szükségük – és vastagabb anyagoknál akár sűrített levegővel történő vágásra is átválthat. Kevesebb gáz, kevesebb állásidő, alacsonyabb alkatrészfogyasztás.

Mindez azt jelenti, hogy a lézervágási technológia bevezetése után a valós anyagveszteség akár 30-40%-kal is csökkenhet. Ez pedig azt jelenti, hogy a befektetés nemcsak gyorsabban és pontosabban működik – hanem olcsóbban is.

Könnyű kezelhetőség és szükséges képzés

Sok vállalat számára a fejlett lézervágó gépek beszerzésének akadálya nem maga az eszköz ára, hanem az aggodalom: képesek leszünk-e működtetni? A modern lézervágó gépek, mint például a Falcon esetében, ez az aggodalom már a géppel való munka első napján eloszlik.

Automatizálás, amely mindent egyszerűsít

A mai lézervágó gépek már nem igényelnek olyan kezelő-mérnököt, aki órákat tölt tucatnyi paraméter beállításával. A Falcon vágóknál elég megadni az anyag típusát és vastagságát – a rendszer automatikusan kiválasztja a lézer teljesítményét, a vágási sebességet, a gáznyomást, az átszúrást, a fókusztávolságot.

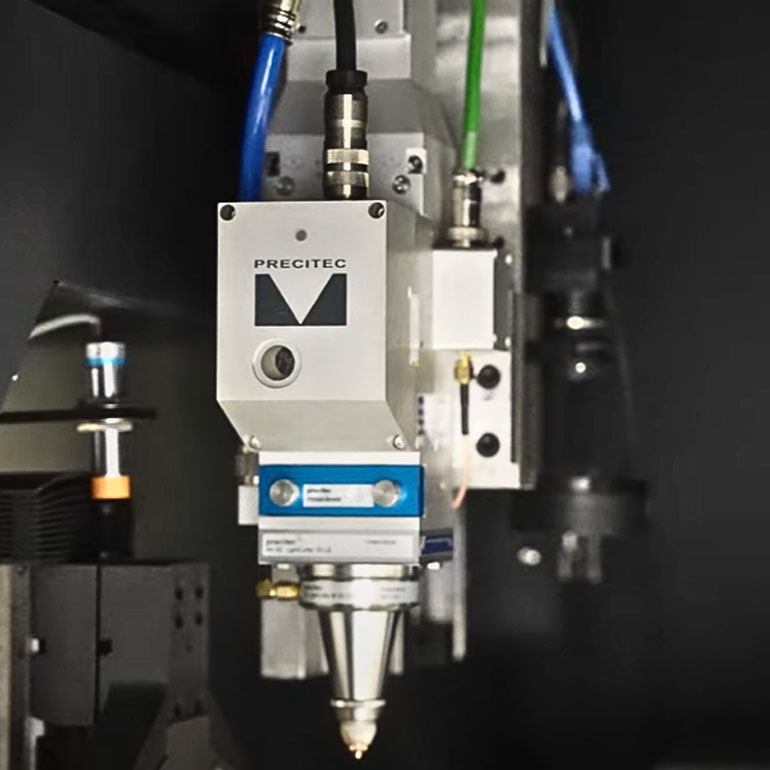

Az Auto-Focus rendszer automatikusan beállítja a lézernyaláb fókuszpontját a lézervágás során. Még a lemezvastagság változtatásakor vagy különböző vastagságú profiloknál is a fej automatikusan reagál és valós időben állítja be a beállításokat. Ha különböző vastagságú lemezeket használ – nem kell semmit újraállítania.

A kezelő érintőképernyős felülettel rendelkezik, amelyről az egész folyamatot irányítja. A tableten való munkavégzés lehetőségének köszönhetően még csak a géphez sem kell közelítenie a beállítások módosításához.

Három nap képzés – és kész

Egy lézervágó kezelő teljes képzése három napot vesz igénybe. Ez elég ahhoz, hogy egy lézertechnológiában tapasztalatlan új munkavállaló önállóan előkészítsen egy projektet, elindítsa a vágást, és kezelje az alapvető szervizhelyzeteket.

Alacsonyabb toborzási költségek és gyorsabb bevezetés

Egy cégvezető számára a könnyű kezelhetőség sokkal fontosabbat jelent, mint a "munkakényelem":

-

nincs szükség nehezen megtalálható, tapasztalt kezelők keresésére,

-

nincs szükség hónapokig tartó folyamatba való bevezetésre,

-

nincs szükség második személy felvételére "műszakokra, hiba esetére".

A modern lézervágó gépek lehetővé teszik a kisebb csapattal való munkát, mert csökkentik a hibák kockázatát és a kézi korrekciók szükségességét. A vágási folyamat kiszámítható – függetlenül a műszaktól, a kezelőtől és az anyagtól.

Ez nem csak vágás – ez a teljes gyártás javításának módja

Egy olyan gép, amely automatikusan választja ki a beállításokat, kiküszöböli a hibák és a hulladék egyik leggyakoribb okát: a helytelenül megválasztott paramétereket. Ha ma időt kell fordítania javításokra, újraszámításokra és hibajavításokra – a Falcon-hoz hasonló rendszer bevezetése után ezek eltűnnek a napi munkából.

A gyakorlatban ez azt jelenti:

-

kevesebb hiba és reklamáció,

-

nagyobb gyártási ismételhetőség,

-

gyorsabb új projekt bevezetés (akár ugyanazon a napon),

-

nagyobb rugalmasság a műszaktervezésben.

Modern lézervágási technológiák és automatizálás a vágógépekben

A régebbi vágógépekben a lézervágási folyamat során minden a kezelőtől függött. Kézzel kellett beállítani a paramétereket, kiválasztani a megfelelő gáznyomást, beállítani a fókusztávolságot, a vágási sebességet, a lézer teljesítményét – és remélni, hogy a személy nem követ el hibát a tucatnyi beállítás egyikében sem. Ma teljesen másképp néz ki – a modern lézervágó gépek maguktól tudnak vágni.

Elég kiválasztani az anyagot és annak vastagságát, és a rendszer automatikusan kiválasztja a vágási paramétereket – az adott esethez optimálisakat. Az olyan szoftverek, mint a CYPCUT, elemzik az adatokat és beállítják a lézer teljesítményét, az előtolási sebességet, a gáznyomást, sőt a vágási sorrendet is a lézervágási tartományon belül. Ennek köszönhetően a helytelen égések vagy sérült élek egyszerűen megszűnnek.

A vágó optimalizálja az elemek elhelyezését is a lemezen (úgynevezett fészkelés), lehetővé téve az anyag maximális kihasználását – anélkül, hogy az anyagfeldolgozás során kézzel kellene elrendezni a részleteket. Ezen kívül a rendszer meghatározhatja a lézervágási folyamat sorrendjét a hőhatás korlátozása és a vékony lemezek deformációjának megelőzése érdekében.

Mi más könnyíti meg a kezelő munkáját:

-

Automatikus átszúrás – a készülék automatikusan kiválasztja az anyag "áthatolásához" szükséges energiát.

-

Gázszabályozás – a rendszer biztosítja, hogy a gáznyomás mindig az adott vágási fázishoz igazodjon.

-

Ütközés elkerülése – az érzékelők elemzik a lemez felületét és módosítják a vágási útvonalat, ha vetemedést észlelnek.

A létesítmény tulajdonosa számára ez nemcsak kényelem, hanem konkrét előnyök: kevesebb hiba, kevesebb hulladék, kevesebb korrekció, gyorsabb gyártás-előkészítési idő és nincs állásidő. Még ha a kezelőnek kevés tapasztalata van is, a rendszer vezeti őt. És ha nagyobb csapata van – már nem kell a gyártás minőségét egy "gépembertől" függővé tennie.

Ráadásul a modern vágók képesek figyelni az alkatrészek állapotát – pl. az optikát – és tájékoztatni a szerviz szükségességéről, mielőtt a hiba bekövetkezne. Már nem kell merev karbantartási ütemtervekhez ragaszkodnia vagy várnia, amíg valami leáll. Ez kiküszöböli az állásidőt és lehetővé teszi a munka előzetes tervezését.

Egy modern lézervágó nem csak vág. Kiválasztja a beállításokat, figyeli a minőséget, javaslatot tesz arra, hogyan használja ki a lemezt az utolsó centiméterig. A gyakorlatban – kész megoldásokat ad a kezelőnek, a vállalatnak pedig: ismételhetőséget, kiszámíthatóságot és nyugalmat.

Pénzügyi perspektíva: befektetés, amely megtérül

A lézervágó vásárlásának döntése nem kiadás – hanem átgondolt tőkeallokáció. A termelő vállalatok tulajdonosai nem a technológia kedvéért fektetnek be. Azért fektetnek be, hogy csökkentsék a fix költségeket, növeljék a folyamatok kiszámíthatóságát és javítsák a pénzügyi eredményeket. És pontosan ezt biztosítja a szálas technológia.

A vásárlási költség csak a kezdet – a TCO számít

Egy jó minőségű lézervágó néhány százezer és több millió zloty között kerül. Papíron drágábbnak tűnhet, mint a plazma vagy a CO₂ lézer. De maga a vásárlási költség keveset mond, ha nem vesszük figyelembe, mi történik ezután: energia, fogyóeszközök, gyártási hibák, kezelői munkaórák és állásidő.

A gyakorlatban a modern szállézer vágók TCO-ja (teljes tulajdonlási költsége) alacsonyabb lehet, mint az olcsóbb eszközöké. 3-5 év intenzív munka után az üzemeltetési költségek különbsége elérheti a több tíz százalékot.

Gyorsabb vágás = gyorsabb megtérülés

A szállézerrel a vékony lemezt többször gyorsabban kezelheti, mint a plazmával, jelentősen növelve a termelés hatékonyságát. Mit jelent ez a gyakorlatban? Ha ma két műszakra van szüksége a heti termelés befejezéséhez, a lézer bevezetése után lehet, hogy egy műszakban is elvégezheti. Ezek valódi megtakarítások a munkaerőköltségekben – nem csak táblázatban.

Ráadásul: a szállézerrel történő lemezvágás során az alkatrészek élei nem igényelnek további csiszolást. Időt takarít meg és lemond a további szakaszokról, amelyek normálisan munkaórákat fogyasztanak.

Az ilyen hatások nem kivételesek. Olvassa el, hogyan rövidítette le egy vállalat a lézervágónak köszönhetően a gyártási időt 30-40%-kal és csökkentette a munkaerőköltségeket több mint 330 000 zlotyval.

Kevesebb hulladék, jobb anyagkihasználás

A vágási pontosság, a keskeny vágásrés és az automatikus fészkelés lehetővé teszi, hogy sokkal többet préseljen ki egy fémlemezből.

Ugyanaz a minőség – függetlenül a kezelőtől

A paraméterek automatizálásának és az intuitív szoftvernek köszönhetően még egy kevésbé tapasztalt alkalmazott is minimális hibakockázattal kezdheti el a gyártást. Már nem kell a gyártás folytonosságát két "legjobb kezelőre" alapoznia, mert a rendszer figyeli a beállítások helyességét. Ez kevesebb állásidő kockázatot és kevesebb emberi hibából eredő reklamációt jelent.

Energiahatékonyság, amely megjelenik a számlákon

Egy 4 kW-os szállézer körülbelül 18 kW energiát fogyaszt, míg CO₂-os megfelelője több mint háromszor annyit igényel. Ha a készülék naponta több órán át működik az év során, a villanyszámlák közötti különbség ötjegyű lehet.

Jobb szerviz, kevesebb stressz

A szállézer forrás deklarált élettartama akár 100 000 óra is lehet. Ez azt jelenti, hogy a készülék sok éven át működhet anélkül, hogy a legdrágább alkatrészeket cserélni kellene. Ráadásul az érzékelők figyelik a fej vagy az optika állapotát, és előre tájékoztatnak a szerviz szükségességéről – mielőtt a hiba bekövetkezne. És ha valami történik, a távdiagnosztikai képesség vagy a 24 órás alkatrész-szállítás minimálisra korlátozza az állásidőt.

Mennyit ad ez összesen?

Összegezzünk:

-

alacsonyabb anyagfelhasználás,

-

kevesebb hulladék,

-

kevesebb munkaóra,

-

gyorsabb termelés,

-

alacsonyabb energiafogyasztás,

-

ritkább meghibásodások,

-

kevesebb hiba.

Mindez valós, mérhető megtakarításokká áll össze. Ezért a vállalatok, amelyek nemcsak a vásárlási költséget, hanem a tulajdonlási költségeket is számolják, egyre inkább a szálas technológiát választják. Mert nem az számít, mennyit fizet az elején. Az számít, mennyit nyer naponta a következő 5-10 évben.

Összehasonlítás más fémvágási módszerekkel

Egy befektetési döntést hozó személy számára önmagában a technológia leírása nem elég. Arra a kérdésre kell választ adni: a szállézer valóban jobban teljesít-e, mint amit ma használunk – és megéri-e most belépni?

Az alábbiakban összehasonlítjuk a szállézert más népszerű vágási módszerekkel – mechanikus, plazma, CO₂, oxigénes vágás és víz – abban a kontextusban, ami valóban számít: pontosság, sebesség, anyagtartomány, költségek és tipikus ipari alkalmazások.

1. Pontosság és élminőség

Ha olyan alkatrészeket gyárt, amelyeknek tökéletesen illeszkedniük kell egymáshoz, vagy nem igényelhetnek további feldolgozást – a szállézeres vágás a megfelelő irány. Lehetővé teszi 0,1 mm-es tűrések elérését és sima, tiszta éleket ad salak vagy égések nélkül. A legtöbb esetben nincs szükség további csiszolásra.

Összehasonlításképpen:

-

Plazma – kb. 0,5 mm-es pontosság, lehetséges enyhe ferdülés. Olcsó gép, jó vastag anyagokhoz, ahol a pontosság kevésbé fontos és a lézer kevésbé költséghatékony megoldás.

-

Vízvágás – jó pontosság, de gyakran függ az abrazív minőségétől és a beállításoktól. Nincs hőhatás, de lassabb tempó. A vízvágó sok iszapot hagy a vágás után (víz, abrazív és anyagmaradványok keveréke). A keletkező szennyeződést rendszeresen el kell távolítani, ami időigényes lehet.

-

CO₂ – jó minőség, de kevésbé stabil vékony, fényvisszaverő anyagoknál.

-

Oxigénes és mechanikus módszerek – egyértelműen alacsonyabb élminőség és nagyobb deformáció kockázata.

2. Sebesség és befejezési ütem

A szállézer jelenleg a leggyorsabb módszer a vékony és közepes lemezek vágására, ami lehetővé teszi a sorozatgyártásban való széles körű alkalmazást. A sebesség különösen a sorozatgyártásban számít: rövidebb ciklus = naponta több elkészült elem = gyorsabb rendelésteljesítés.

Hogyan teljesítenek más technológiák:

-

Plazma: jó sebesség vastagabb lemezeknél (>8 mm), de vékonyaknál alulmarad a lézerrel szemben.

-

Vízvágás: nagyon pontos, de határozottan a leglassabb. Főként ott használják, ahol nem lehet hőt bevinni.

-

CO₂: jól kezeli a közepes vastagságokat, de lassabb, mint a szállézer, különösen vékony rozsdamentes acél vagy alumínium esetén.

-

Oxigénes vágás: határozottan a leglassabb, gyakran korlátozza a gyártási ütemet.

3. Anyagtartomány és vastagságok

A szállézer kiválóan kezeli a különféle anyagok vágását – szénacél, rozsdamentes acél, alumínium, réz vagy sárgaréz – beleértve a fényvisszaverő anyagokat is, amelyeket a CO₂ gyakran nem tud kezelni. Az optimális tartomány a vékony és közepes lemezek (20 mm-ig), de a vastag anyagok vágása is lehetséges (akár 30-40 mm-ig) megfelelő teljesítménnyel.

Összehasonlításképpen:

-

Plazma: ideális vastag acélhoz (20 mm felett), de rosszabb a vékonyabb tartományokban és kevésbé pontos.

-

Vízvágás: a legsokoldalúbb, szinte mindent vág – fémtől, kerámiáig, üvegig. De nem alkalmas nagy sorozatokhoz.

-

CO₂: korlátok alumíniumnál és réznél. Jobb teljesítmény szénacéloknál.

-

Oxigénes és mechanikus: jó egyszerű formákhoz és vastag anyagokhoz, de korlátozott pontosságban és tartományban.

4. Üzemeltetési költségek és fogyasztás

Ez az egyik kulcsfontosságú terület, ahol a szállézer hosszú távon nyer. Alacsonyabb energiafogyasztás, jelentősen alacsonyabb vágógáz-fogyasztás, hosszú forrás élettartam (100 000 munkaóra). A szállézer "egyszerűen működik", méghozzá hosszú ideig.

Más technológiák:

-

Plazma: olcsóbb a belépésnél, de magas üzemeltetési költségek (elektróda és fúvóka csere).

-

CO₂: drága mind a vásárlásban, mind a karbantartásban – speciális alkatrészeket és gyakori karbantartást igényel.

-

Vízvágás: sok energiát és abrazívot fogyaszt – az üzemeltetési költségek meglepőek lehetnek.

-

Mechanikus módszerek: olcsó használni, de korlátozott az automatizálásban és a pontosságban.

5. Hőhatás övezet és torzulás

Minél kisebb a hőmérséklet hatása az anyagra, annál kisebb a deformáció kockázata – így kevesebb korrekció és hulladék. A szállézernek minimális a hőhatás övezete (HAZ), így még a vékony lemezek sem deformálódnak. Ez különösen fontos a később hegesztendő vagy sajtolandó elemeknél.

Összehasonlítás:

-

Plazma és oxigénes vágás: nagy HAZ, vetemedés kockázata.

-

Vízvágás: nincs HAZ – ideális hőérzékeny anyagokhoz.

-

CO₂: nagyobb HAZ, mint a szállézer.

-

Mechanikus: nincs HAZ, de fennáll a mechanikai anyagdeformáció kockázata.

Garancia, szerviz és megbízhatóság - kulcs a termelés folytonosságához

Egy vágó lehet technológiailag kiváló, de ha egy kritikus pillanatban leáll – nem a berendezés dönti el a versenyképességét, hanem a szerviz elérhetősége. Állásidő? Még egy nap is több tízezer zlotyba kerülhet. Ezért érdemes megkérdezni: mi történik, ha valami elromlik?

Nem csak a technológia számít, hanem az is, ki szállítja

A megbízható lézervágó beszállító kiválasztása nem ér véget a katalógusárral. A kulcskérdés az, hogy meghibásodás esetén:

-

a szerviz még aznap reagál,

-

a szükséges alkatrész azonnal rendelkezésre áll,

-

szükség esetén cserefejhez vagy forráshoz jut a javítás idejére.

Ha e szakaszok bármelyikén "szűk keresztmetszet" jelenik meg – a termelés leáll. És vele együtt: emberek munka nélkül, határidők a szerződő felekkel, szerződéses büntetések és alvállalkozók, akik belépnek helyetted. Ez nem hipotetikus kockázat. Ez a mindennapi valóság azon vállalatok számára, amelyek alacsony költségvetésű gépek mellett döntöttek valódi szerviz támogatás nélkül.

A megfelelő beszállító és modell kiválasztása kulcsfontosságú befektetési döntések. Mire kell figyelni lézervágó vásárlásakor? – nézze meg részletes útmutatónkat, amely segít megalapozott döntést hozni.

24 órás szerviz, javítás gyakran az első látogatáskor

A bevált rendszerekben, mint a Falcon, a szervizkapcsolat azonnal létrejön a bejelentés után. Sok meghibásodást távolról lehet diagnosztizálni – a szerviztechnikus online kapcsolódik a géphez, ellenőrzi a hibákat, és gyakran elhárítja a problémát látogatás nélkül. És ha látogatásra van szükség? Általában 24 órán belül.

Ami fontos: a szerviztechnikus konkrét alkatrészekkel érkezik – nem azért, hogy "megnézze, mi történik", hanem hogy javítson. És a legtöbb esetben azonnal megteszi, mert minden alapvető elem nála van.

Tartalék fejek és lézerforrások – az Ön biztonsága

Fej vagy lézerforrás meghibásodása esetén a legrosszabb forgatókönyv az, ha hetekig kell várni az ázsiai javításra. Ezért a professzionális beszállítók áthidaló megoldást kínálnak – ideiglenes forrás vagy fej telepítését, hogy a gép továbbra is működhessen. A javítás helyben, Lengyelországban történik, anélkül, hogy az egész készüléket szét kellene szerelni és elszállítani. Ez nem luxus. Ez valódi stratégia, amely biztosítja a termelés folytonosságát.

Garancia, amely valóban működik

A piaci standard a 2 éves garancia, de a PRO szegmens vágóinál számíthat 5 évre – amely a teljes készülékre vonatkozik, nem csak kiválasztott alkatrészekre. Érdemes ellenőrizni, hogy a garancia vonatkozik-e a forrásra és a fejre is, mert ezek a gép legdrágább elemei.

Alkatrészek azonnali elérhetősége

Nem az a kérdés, hogy az alkatrész raktáron van-e. Az a kérdés, hogy hol van. A Falcon vágók esetében az alkatrészraktár Lengyelországban – Gdanskban található. Tartalmaz mind standard fogyóeszközöket, mind kulcsfontosságú alkatrészeket, például forrásokat vagy fejeket. Ennek köszönhetően a bejelentéstől a gép teljes működőképességéig eltelt idő órákban, nem hetekben mérhető.

Valós hatás a TCO-ra

Papíron két gép hasonlónak tűnhet. De ha az egyik 5 év alatt összesen 4 darab 2 hetes állásidőt igényelt, a másik pedig egyet sem, a költségek közötti különbség nem zárul a "számla" számával. Ez különbség a likviditásban, a hírnévben és a nyereségben.

Ezért a szerviz és a megbízhatóság a teljes tulajdonlási költséget (TCO) befolyásoló kulcselemek egyike. Mert bármely gép legdrágább része nem az alkatrészek. A legdrágább az az idő, amikor nem működik.

Összefoglaló: Miért jelent a lézervágóba történő befektetés lépést a jövőbe?

A lézervágó nem egy újabb lézervágó gép. Olyan eszköz, amely lerövidíti a megrendelések teljesítési idejét, korlátozza az anyagfelhasználást és kiküszöböli az utólagos feldolgozás szükségességét. Ha ma vannak olyan helyzetek a vállalatában, ahol a megrendelések késnek, a hulladék a szemétbe kerül, és a kezelők órákat töltenek javításokkal – a lézer nemcsak megváltoztatja ezt. Gyorsabban és pontosabban teszi, mint gondolná.

Ha megbízható lézervágó gépet keres, amely ötvözi a legújabb szálas technológiát a könnyű kezelhetőséggel és átfogó szerviz támogatással, a Falcon vágók tökéletes választást jelentenek. A fejlett automatizálásnak, a minimális képzési követelményeknek és a helyi, 24/7 elérhető szerviznek köszönhetően ez a befektetés évekig garantálja a zökkenőmentes termelést. A gdanski alkatrészraktár és az Ön anyagain végzett ingyenes tesztek lehetősége kiküszöböli a vásárlással járó kockázatokat. Vegye fel a kapcsolatot tanácsadónkkal, hogy megtudja, hogyan növelheti a Falcon vágó a termelés hatékonyságát és csökkentheti a költségeket az Ön vállalatában.