A lézervágás ma már nem csak a pontosságról és a sebességről szól – valódi működési előnyt jelent. A gyártó vállalatoknál, ahol minden munkaóra és minden milliméternyi anyag számít, a lézervágás költségei meghatározhatják a teljes megrendelés jövedelmezőségét. Hogyan optimalizálhatjuk tehát ezt a folyamatot a minőség veszélyeztetése nélkül? Ebben az anyagban megmutatjuk, hogyan teszi lehetővé a szálas technológia és a fejlett automatizálás – például a Falcon vágókkal – a működési költségek jelentős csökkentését, az átfutási idők rövidítését és azon veszteségek korlátozását, amelyek gyakran aláássák a projektek jövedelmezőségét.

Mi generálja valójában a költségeket a lézervágásnál?

A lézervágással kapcsolatos költségek számos olyan elemből erednek, amelyek látszólag másodlagosnak tűnhetnek, de havi vagy éves szinten jelentős pénzügyi terheket generálhatnak. Ez általában a gép előkészítési problémáival kezdődik – azoknál a vállalatoknál, amelyek különböző vastagságú anyagokat dolgoznak fel (pl. 1 mm, 2 mm, 3 mm), minden változtatás manuális paraméterbeállítást igényel. Ez nemcsak meghosszabbítja az átfutási időt, hanem növeli a technológiai hibák kockázatát is.

Egy másik probléma maga a vágás minősége. Égések, görbe élek, felületi deformációk – mindegyik ilyen hiba korrekciót vagy az elem teljes elutasítását jelentheti. A gyakorlatban ez anyagpazarlás, de a kezelő idejét is igénybe veszi, aki a következő megrendelés teljesítése helyett vissza kell térjen az előzőhöz.

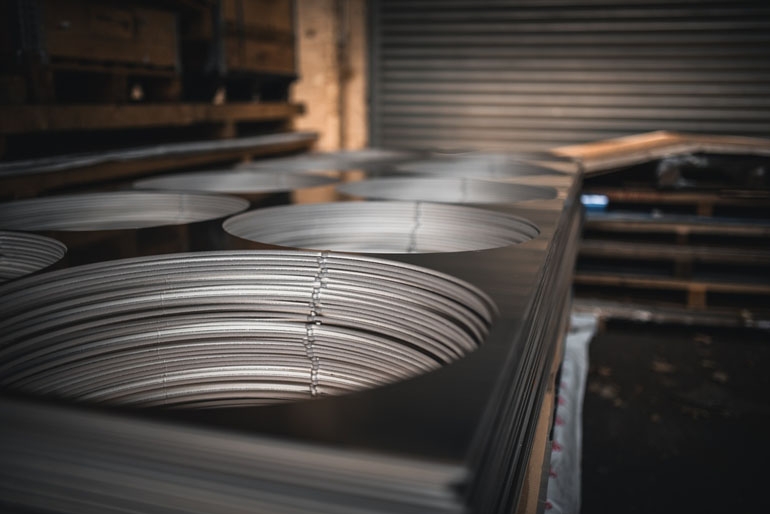

Az energiafogyasztással és a technikai gázokkal kapcsolatos költségek is jelentősek. A feldolgozott anyag típusától függően (pl. fekete lemez, alumínium, vagy PVC vagy akril), megfelelő segédgázokat kell használni – amelyek gyakran drágák, és fogyasztásuk jelentősen növekszik a hosszabb ciklusok és a nem optimális beállítások mellett.

Aztán ott van az emberi tényező. Az automatizálás hiánya azt jelenti, hogy a kezelőnek állandóan jelen kell lennie a gépnél, valamint kockázatot jelent a kézi átállás során előforduló hibák. Azoknál a vállalatoknál, amelyek egyszerre több projekten dolgoznak, az új fájlok betöltésével, a paraméterek beállításával és a teszteléssel kapcsolatos állásidők valódi veszteségek, amelyek naponta halmozódnak. A költségeket generáló összes elem ismerete lehetővé teszi azon területek pontos azonosítását, ahol valódi megtakarítások lehetségesek – és ez közvetlenül befolyásolja a lézervágási szolgáltatások árát.

Hogyan segít a szálas technológia csökkenteni a költségeket a lézervágásnál?

A száloptikai lézertechnológia használata a lézervágó berendezésekben lehetővé teszi a működési költségek jelentős csökkentését – mind a napi működésben, mind a hosszabb távú befektetési perspektívában. Ez egy olyan megoldás, amely ötvözi a modernitást a szilárd megtakarításokkal.

A veszteségek pontos kiküszöbölése

A szállézerek, amelyek a hegesztési folyamatban is nagyon népszerűek, lehetővé teszik a vékony és közepes anyagok nagyon pontos vágását, 1 mm vastagságtól kezdve. Ez minimalizálja a technológiai hibák, például égések, durva élek vagy deformációk kockázatát. A gyakorlatban ez kevesebb hulladékot és az alkatrészek újragyártásának csökkentett szükségességét jelenti. Minden sikertelen elem végül is a nyersanyag, az energia és a kezelő munkájának költsége.

Gyorsabb és olcsóbb – esettanulmány a gyakorlatban

A szálas technológia valóban lerövidíti a gyártási időt. Példa? Egy közúti jelzőtábla gyártó esetében a letekercselővel és szálas technológiával ellátott vágó bevezetése lehetővé tette a gyártási ciklus 30–40%-os rövidítését. Emellett lehetővé vált az éves munkaerőköltségek több mint 330 000 PLN-nel történő csökkentése.

Ez nem elméleti számítás – ez a jól megválasztott technológia eredménye, amelyet audit és folyamatelemzés előzött meg.

Alacsonyabb energiafogyasztás és működés

A nagyobb fénysugár-hatékonyságnak köszönhetően a szállézerek akár 30%-kal energiatakarékosabbak lehetnek, mint a CO₂, különösen vékony lemezeknél. Ez valós havi megtakarításokat jelent, különösen többműszakos működés esetén. Ráadásul a szálas technológiában a fényforrások akár 100 000 órás élettartamot is elérhetnek – ami viszont lehetővé teszi a költséges megszakítások és a gyakori alkatrészcsere elkerülését.

Sima élek, kevesebb feldolgozás

A nitrogén védelem alatt történő vágás kivételesen sima éleket tesz lehetővé. Ez csökkenti a további csiszolás, sorjázás vagy további hegesztés szükségességét. Sok esetben az alkatrészek azonnal továbbíthatók további összeszerelésre vagy csomagolásra.

Folyamatautomatizálás – a kulcs azokhoz a megtakarításokhoz, amelyek első pillantásra nem láthatók

A nagy vágási pontosság egy dolog – de az automatizálás az, ami miatt a lézervágás valóban elkezd dolgozni a vállalat pénzügyi eredményeiért. A Falcon modellek olyan megoldásokat használnak, amelyek kiküszöbölik az emberi hibákat, lerövidítik az előkészítési időt, és jobb anyaggazdálkodást tesznek lehetővé.

A Falcon lézervágók vezérlőrendszerei a háttérben működnek, de hatásuk a számokban látható:

-

automatikus fókuszálás (autofókusz) – a fej független beállítása az anyag vastagságához kiküszöböli a kézi beállítás szükségességét,

-

gáznyomás-szabályozás – dinamikus igazodás a vágott anyag típusához optimalizálja a fogyasztást és javítja az él minőségét,

-

vágási algoritmusok – a gép automatikusan kiválasztja a lézer teljesítményét és sebességét az alkatrész geometriájától függően, ami növeli az ismételhetőséget és lerövidíti a működési időt,

-

integrált CYPCUT + CYPNEST rendszer – az intelligens fészkelés az anyagadatbázis használatával lehetővé teszi a hulladék minimalizálását és a vágási útvonal lerövidítését.

Az eredmény? Jelentős megtakarítások – különösen a nagy rendelési változékonyság vagy rövid sorozatok esetén, ahol az átállás minden perce és minden elpazarolt lemez valódi pénzbe kerülhet. A gyakorlatban egy ilyen implementáció nem csak a vágási szolgáltatás alacsonyabb egységköltségét jelenti, hanem nagyobb gyártási rugalmasságot és a befektetés gyorsabb megtérülését is.

Miért van a paraméterválasztásnak ilyen hatalmas hatása a költségekre?

A lézervágásban nincs helye a véletlenszerűségnek. Minden paraméter – a lézer teljesítményétől a vágási útvonalakig – közvetlen hatással van az anyagfogyasztásra, a munkaidőre és a végső alkatrész minőségére. Ezért a paraméterválasztás nem kényelmi kérdés, hanem a költségszámítás kulcseleme. Nézd meg, milyen hibák a beállításokban generálhatnak költségeket – és hogyan küszöbölik ki ezeket a lézervágóink:

|

Probléma a kézi beállítással |

Hatás a költségekre és minőségre |

Hogyan oldják meg ezt a problémát a Falcon vágók? |

|

Túl nagy teljesítmény vagy rossz vágási sebesség |

Durva élek, deformációk |

Automatikus sebesség- és teljesítmény-kalibrálás az anyag vastagságától függően |

|

Rossz segédgáz-választás és nyomás |

Megnövekedett fogyasztás, magasabb energiaköltségek |

Valós idejű nyomásszabályozás – pontos beállítás az adott anyaghoz |

|

Nem optimális útvonal és fájl fészkelés |

Több hulladék, rosszabb anyagkihasználás |

A CYPCUT + CYPNEST rendszer optimalizálja a vágási elrendezést lemezekhez és profilokhoz |

|

Különböző rendelések különböző anyagokhoz |

Időigényes átállások, megnövekedett munkaerőköltségek |

Átállás automatizálása – a Falcon felismeri az anyagot és beavatkozás nélkül beállítja |

A beállítások automatizálásának köszönhetően a Falcon lézervágók kiküszöbölik a kézi adatbevitelből eredő hibákat. A kezelőnek már nem kell manuálisan kalibrálnia a gépet minden vastagsághoz vagy anyagtípushoz – a rendszer elemez, beállítja a paramétereket, és fenntartja a legmagasabb minőséget további beavatkozás szükségessége nélkül. Ez nemcsak időmegtakarítás, hanem mindenekelőtt költségstabilitás – mert minden jól megválasztott útvonal, minden megtakarított 0,1 bar vagy néhány másodperces gyártási ciklus havi szinten mérhető pénzügyi hatást eredményez.

Ellenőrizd: Falcon lézervágók

Falcon berendezések – gépek olyan vállalatok számára, amelyek minden részletet számolnak

Ha a lézervágás kulcsfontosságú szakasz a gyártási folyamatodban, minden perc és az anyagfogyasztás minden százaléka számít a jövedelmezőség szempontjából. A Falcon olyan lézervágók, amelyek a modern gyártó vállalatok valós igényeire reagálnak – mind a lemezfeldolgozásban, mind a csövek és profilok vágásában. Ezért érdemes megfontolni a befektetést ezekbe az eszközökbe – amelyeket olyan vállalatok számára terveztek, amelyek a minőségre, a hatékonyságra és a skálázhatóságra összpontosítanak.

Íme, mit nyersz a megoldásaink bevezetésével:

-

legjobb eredmények a vékony és közepes lemezek, valamint csövek és profilok vágásában – minőségi kompromisszumok nélkül,

-

gyártási rugalmasság az autonóm munkaállomásként vagy automatizált vonal elemeként való működés képességének köszönhetően,

-

teljes integráció az Ipar 4.0-val – beleértve a távvezérlést, az automatikus jelentéskészítést és a valós idejű adatelemzést.

Keresel egy módot a lézervágási költségek tényleges csökkentésére a vállalatodnál? Ellenőrizd a Falcon sorozat képességeit a CNC Machine Center weboldalán és ütemezz be egy egyéni bemutatót.