Cége küzd a munkaerőhiánnyal, a magas munkaerőköltségekkel és a termelési pontosság növelésének igényével? A megoldás lehet az automatizálás, de a hagyományos ipari robotok hatalmas beruházásokat igényelnek a biztonsági infrastruktúrába és a komplex programozásba. Szerencsére létezik egy alternatíva – a kobotok, vagyis a kollaboratív robotok, amelyek kéz a kézben dolgozhatnak az alkalmazottaival. Ezek az intelligens gépek forradalmasítják a kis- és középméretű gyártó vállalatok automatizálásról alkotott elképzeléseit, rugalmasságot, biztonságot és gyors megtérülést kínálva. Nézze meg, hogyan alakíthatják át a kobotok az Ön termelését, és miért választja egyre több vállalat ezt az áttörő technológiát.

Mik azok a kobotok? Definíció, felépítés és alapvető jellemzők

Ha módokat keres a folyamatok egyszerűsítésére és a hatékonyság növelésére a fémgyártásban, valószínűleg fontolgatja az automatizálást. Ebben az összefüggésben a "kobotok" fogalma egyre gyakrabban jelenik meg. Pontosan mik ezek az eszközök és hogyan támogathatják az Ön vállalatát? Az alábbiakban megtalálja a válaszokat.

Forradalom a termelésben – miért a kobotok?

A kobotok, vagyis a kollaboratív robotok, a gyártó vállalatok, különösen a kisebb és közepes méretűek növekvő igényére adott válaszok a rugalmas és biztonságos automatizálási megoldások iránt. Úgy tervezték őket, hogy közvetlenül kéz a kézben dolgozzanak az emberekkel ugyanabban a munkaterületen, kiküszöbölve a drága biztonsági korlátok kiépítésének szükségességét. Ez a koncepció 2008 körül vált népszerűvé, főként a dán Universal Robots vállalatnak köszönhetően, amely vezető gyártó ezen a területen.

Definíció és kulcsfontosságú különbségek az ipari robotoktól

A kobot "egy speciálisan tervezett robot, amely közösen hajthat végre feladatokat emberekkel közvetlen közelségben." Ez alapvető különbség a hagyományos ipari robotokhoz képest, amelyeket sebességük és erejük miatt el kell különíteni az emberektől, például kerítésekkel vagy biztonsági függönyökkel, az ütközési kockázatok elkerülése érdekében.

A kobotokat megkülönböztető kulcsfontosságú jellemzők:

-

Együttműködési biztonság: A kobotok beépített ütközésérzékelő mechanizmusokkal, valamint erő- és sebességkorlátozással rendelkeznek. Emberrel való érintkezés esetén automatikusan leállnak. Felépítésük minimalizálja a sérülés kockázatát – kisebbek, könnyebbek (általában 100 kg alatti saját súlyúak) és lekerekített élekkel rendelkeznek.

-

Könnyű kezelhetőség és programozhatóság: A kollaboratív robotok gyakran intuitív grafikus felületekkel vannak felszerelve. Lehetővé teszik az úgynevezett tanítás-bemutatással programozást, ami azt jelenti, hogy a kezelő manuálisan mozgathatja a robotkart a kívánt pozícióba, és a robot megjegyzi ezt a mozgást. A kobotok programozásának egyszerűsége lehetővé teszi, hogy még a robotika terén előzetes tapasztalattal nem rendelkező személyek is gyorsan elsajátítsák a kezelés alapjait. Ennek köszönhetően még a fejlett műszaki ismeretekkel nem rendelkező alkalmazottak is megtanulhatják a kobot programozás alapjait.

-

Rugalmasság és mobilitás: A kobotokat könnyű áthelyezni és gyorsan átállítani új feladatokra. Például ugyanaz a kobot egyik nap egy CNC esztergagépet működtethet, másnap pedig átkerülhet egy élhajlító préshez, csak a megfogót és a programot kell cserélni. A hagyományos robotok ezzel szemben gyakran tartósan a padlóhoz vannak rögzítve, és bonyolult módosításokat igényelnek az alkalmazások változtatásakor.

A kobotok elmossák a határt az ember és a gép munkájának korábban elkülönült világa között, lehetővé téve a termelésszervezés új modelljeit.

Felépítés és biztonsági mechanizmusok

A biztonság a kobot konstrukció alapja, amely lehetővé teszi közvetlen együttműködésüket az emberekkel. A fő megoldások:

-

Ütközésérzékelő rendszerek: A csuklókban mért erő és nyomaték mérésén alapulnak. Amikor a kobot hirtelen ellenállást érzékel (pl. érintkezést emberrel vagy akadállyal), a mozgás azonnal leáll. Az ISO/TS 15066 szabvány meghatározza az emberek számára biztonságos elfogadható nyomásértékeket.

-

Sebesség- és teljesítménykorlátozás: A kobotok lassabban mozognak, mint a hagyományos robotok (a maximális sebesség körülbelül 1-2 m/s, szemben az ipari robotok 3-4 m/s-ával). Alacsonyabb teljesítménnyel és teherbírással rendelkeznek (leggyakrabban néhány kilogrammtól néhány tíz kilogrammig), ami korlátozza a potenciális ütközés energiáját.

-

Becsípődés kockázatát minimalizáló konstrukció: A kobotokat éles élek nélkül tervezik, és nincsenek olyan pontok, ahol az ujjak beszorulhatnának. Minden kiálló elem lekerekített vagy védett, a karok profiljai karcsúak. A meghajtásokat gyakran úgy helyezik el, hogy ütközés esetén csúszást vagy hajlást tegyenek lehetővé a merev nyomás helyett. Sok kobot rendelkezik érzékeny nyomatékérzékelőkkel vagy rugalmas elemekkel (compliance series) a csuklókban, amelyek lehetővé teszik az érintkezés észlelését a zúzódás előtt.

Az ISO 10218-1/2 és ISO/TS 15066 biztonsági szabványok az ember-robot együttműködés több módját különböztetik meg. A kobotoknál leggyakrabban használt módok:

-

Teljesítmény- és erőkorlátozó mód (PFL): A robot szerkezetileg biztonságos, és érintkezésre leállással reagál.

-

Sebesség és távolság figyelő mód (SSM): Külső érzékelőket (lézerszkennereket, kamerákat, "érzékeny bőrt" a roboton) használ az emberi pozíció követésére, lelassítva vagy leállítva a robotot a biztonságos távolság fenntartása érdekében. Ez a mód kissé gyorsabb munkát és nagyobb teherbírást tesz lehetővé, de további érzékelőket igényel.

Fontos azonban megjegyezni, hogy bár a kobotok olyan általános előírások hatálya alá tartoznak, mint a 2006/42/EK gépekről szóló irányelv, amely megköveteli a kockázatelemzést és a biztonsági elveknek való megfelelést, a kobot gyártója tanúsított karrendszert biztosít, de a munkahely teljes biztonsága az integrátor/felhasználó felelőssége. Ha veszélyes szerszámot (pl. pengét, hegesztőpisztolyt, lézert) vagy kemény megfogót szerelnek a kobotra, az továbbra is veszélyt jelenthet. Ezért mindig szükséges az adott alkalmazásra vonatkozó átfogó kockázatértékelés, amely jelezheti további védőberendezések, például lézersugárzás elleni védőpajzsok vagy hegesztési füstelszívók szükségességét. A kobot biztonságos meghajtást és erőszabályozást biztosít, de nem küszöböli ki az összes folyamattal járó veszélyt.

Kobotok alkalmazása gyártó vállalatokban – különös tekintettel a fémmegmunkálásra

A kobotok egyedi jellemzőiknek köszönhetően – rugalmasság, könnyű programozhatóság és az emberekkel való együttműködés képessége – számos iparágban találtak alkalmazást, az autóipartól és elektronikától kezdve az élelmiszeriparig. Alkalmazásuk a különböző ipari szektorokban univerzalitásukból és a termelési folyamatokhoz való alkalmazkodóképességükből ered. Különösen jól működnek olyan feladatokban, amelyek nagy pontosságot, ismételhetőséget és a kezelővel való interakciót igényelnek.

Kobotok a fémmegmunkálásban: pontosság, biztonság és hatékonyság

A fémmegmunkáló ipar az egyik kulcsfontosságú terület, ahol a kobotok egyre fontosabb szerepet játszanak. Gyakran használják őket olyan feladatokra, mint:

-

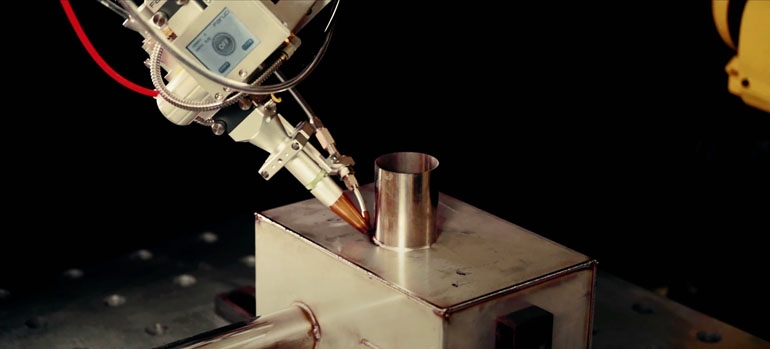

Hegesztés: A kobotok pontossága lehetővé teszi a kiváló minőségű hegesztések elérését. Különösen hatékonyak a kis és közepes sorozatú gyártásban, ahol a rugalmasság és a gyors átállás számít. A kobot implementációjának sebessége a hagyományos automatizálási megoldásokhoz képest ennek a technológiának egy másik előnye. A Fanuci & Falcon kínálja a robotizált hegesztő-lézer állomás FANUCI 5.0 TurnKey megoldást, ahol egy lézerfejjel ellátott kobot hegeszthet, vághat, tisztíthat felületeket és építhet fel fémet egy rendszerben. A gépek kobotokkal történő működtetése magában foglalja a mechanikai elemek nagy pontosságú felszerelését is. Az ilyen lézerrendszerek a teljes burkolatoknak és érzékelőknek köszönhetően magas pontosságot és biztonságot biztosítanak.

-

Csiszolás és polírozás: Az erőérzékelőknek köszönhetően a kobotok egyenletes nyomással végezhetnek csiszolást, helyettesítve a kezelőt a monoton és fizikailag megterhelő munkában.

-

Vágás: A kobot mozgásának pontossága hatékonnyá teszi őket a vágási műveletekben is.

-

CNC gépek betöltése/kirakodása: A kobotok működtethetik a CNC gépeket, adagolva és fogadva az alkatrészeket, ami növeli a gép kihasználtságát és tehermentesíti a munkásokat a monoton tevékenységek alól.

-

Forró elemek adagolása/fogadása: Öntödékben és kovácsműhelyekben a kobotok adagolhatják vagy fogadhatják a felhevített elemeket a gépekből, kiküszöbölve az emberek magas hőmérsékletnek való kitettségét.

Az emberekkel való biztonságos együttműködés képessége egy munkaterületen azt jelenti, hogy a kobotok tökéletesen illeszkednek azon vállalatok igényeihez, amelyek automatizálni szeretnék a kiválasztott termelési szakaszokat anélkül, hogy a teljes sor költséges átépítésére lenne szükség. Különösen értékesek ott, ahol a folyamat ismétlődő, de gyakori átállásokat vagy emberi részvételt igényel.

A kobotok bevezetésének előnyei az Ön vállalata számára

A kollaboratív robotok bevezetése számos mérhető előnyt hozhat vállalatának, mind operatív, mind stratégiai szinten:

Megnövekedett termelékenység és hatékonyság

A kobotok folyamatosan dolgozhatnak, napi 24 órában, heti 7 napon át, változatlan ismételhetőséggel, ami jelentősen növeli a termelés hatékonyságát. A kobot gyártás világszerte dinamikusan fejlődik, ami jobb elérhetőséget és versenyképességet jelent az ezeket a megoldásokat alkalmazó vállalatok számára.

Költségcsökkentés

A kobotok egyszerűsítik az automatizálási folyamatot, mert telepítésük gyakran gyorsabb és olcsóbb, nem igényel drága burkolatok vagy bonyolult biztonsági rendszerek kiépítését. Az intuitív programozásnak köszönhetően az egyszerű alkalmazásokat a vállalatok saját maguk is megvalósíthatják, minimalizálva a külső integrátor támogatásának szükségességét. Mindez sokkal alacsonyabbá teszi a robotizálásba való belépés korlátját.

Minőség és ismételhetőség javítása

A pontosságot igénylő feladatokban, mint például a hegesztés vagy összeszerelés, a kobotok lehetővé teszik az ismételhető minőség elérését, amelyet az emberek hosszú távon nehezen tudnak fenntartani. Az emberi hibák kiküszöbölése és a kobot mozgásának állandó pontossága hozzájárul a gyártási hibák százalékának csökkentéséhez.

Megnövekedett munkavállalói biztonság

A kobotok tökéletesen alkalmasak arra, hogy átvegyék azokat a feladatokat, amelyek monotonok, ergonómiailag megterhelők vagy veszélyesek az emberek számára. Elvégezhetnek olyan unalmas műveleteket, mint az alkatrészek ismételt behelyezése és kivétele a gépből, hordozhatnak tárgyakat a meghatározott teherbírási határon belül, vagy dolgozhatnak káros körülmények között, pl. magas hőmérsékleten. Ez kevesebb személyzeti fáradtságot, a sérülések (pl. gerincbántalmak) csökkenését és általános javulást jelent a munkabiztonságban. A kobot asszisztensként szolgálhat, lehetővé téve a munkás számára, hogy összetettebb feladatokra összpontosítson.

Rugalmasság és alkalmazkodóképesség

A kobotokat könnyen át lehet programozni és sok feladatra lehet használni a létesítmény különböző részein, ellentétben a hagyományos robotállomásokkal, amelyek gyakran egy alkalmazásra specializálódnak. A könnyű programozás lehetővé teszi a robot gyors adaptálását különböző feladatokhoz, specializált csapatok bevonása nélkül. Ez lehetővé teszi a hatékony kissorozatú gyártást automatizált állomásokon — ha a programok és szerszámok készen állnak, a termék vagy folyamat megváltoztatása csak órákat vesz igénybe, nem heteket. A diverzifikált választékkal vagy gyakran változó termelési tervekkel rendelkező vállalatok számára egy univerzális kobot "mindenesként" szolgálhat.

A munkaerőhiány problémájának megoldása

A munkaerőpiacon tapasztalható személyzethiány esetén a kobotok jelentősen növelhetik a termelési kapacitást és segíthetnek fenntartani a termelés ütemét. Folyamatosan dolgozhatnak, olyan feladatokat végezve, amelyekhez nehéz megfelelő munkavállalókat találni.

Téroptimalizálás

Az emberek közvetlen közelében való munkavégzés képességének köszönhetően, burkolatok szükségessége nélkül, a kobotok lehetővé teszik a gyártócsarnokban rendelkezésre álló tér jobb kihasználását. Kisebbek és könnyebbek, mint a hagyományos ipari robotok, ami szintén helytakarékosságot jelent.

Gyors megtérülés (ROI)

Ez a magasabb termelékenység, a hibák/hibás termékek költségeinek megtakarítása és a munkavállalók értékesebb feladatokra való átirányításának képességének kombinációjából ered. Sok esetben a kobotba való befektetés gyorsan megtérül, különösen a növekvő munkaerőköltségek és a munkaerőhiány esetén.

Kihívások és fontos szempontok a bevezetés előtt

A sok előny ellenére a kobotok nem univerzális megoldások minden helyzetre. Képességeiket és potenciális kihívásaikat reálisan kell értékelni.

A kobotok korlátai

Egyrészt a kobotok sok előnyt kínálnak, másrészt bizonyos korlátokkal rendelkeznek, amelyeket figyelembe kell venni a bevezetés előtt.

-

Alacsonyabb hatékonyság és teherbírás: A biztonság érdekében a kobotok korlátozottak a sebesség, az erő és a saját súly tekintetében. Ez azt jelenti, hogy nem veszik fel a versenyt a hagyományos ipari robotokkal olyan feladatokban, amelyek nagyon nagy sebességet, nagy dinamikájú pontosságot vagy nehéz terhek hordozását igénylik. A legtöbb kobot maximum néhány tíz kilogrammot emel és körülbelül 1-1,5 m/s sebességgel mozog. Nagyon nehéz termékek (pl. 50 kg-os zsákok) raklapozása vagy nagyon gyors csomagolósorok esetén a kobot "szűk keresztmetszetnek" bizonyulhat.

-

Komplex vagy instabil folyamatok: A kobotok a legjobban az állandó feltételekkel rendelkező ismétlődő feladatokban működnek. Ha a folyamat dinamikus alkalmazkodást igényel a jelentős változásokhoz vagy menet közbeni döntéshozatalt (az egyszerű programlogikán túl), nehézségek merülhetnek fel. A rendezetlen folyamatok automatizálása (pl. véletlenszerű tájolású alkatrészek) fejlett látórendszereket és mesterséges intelligenciát igényelne, ami jelentősen növeli a bevezetés költségét és összetettségét.

Kulcsfontosságú biztonsági szempontok és szabványok

Gyakori tévhit az a meggyőződés, hogy a kobotok eredendően biztonságosak és nem igényelnek további óvintézkedéseket. Valójában, bár a kobot minimalizálja az ütközés kockázatát, ez nem mentesít a teljes munkahelyi kockázatértékelés és a munkavédelmi követelmények teljesítésének kötelezettsége alól. A kobot konfigurációjában elkövetett hibák vagy a kobot nem megfelelő használata balesetekhez vezethet, például ha a sebesség/erő határértékeket megváltoztatják a vezérlőben, vagy ha a robot éles alkatrészt ragad meg és lendít. A kobot gyártója alapvető biztonsági intézkedéseket biztosít (úgynevezett "biztonsági alap"), de az integrátornak vagy felhasználónak kell gondoskodnia minden másról.

Figyelembe kell venni a robot szerszámával (veszélyes-e?), a szállított tárggyal (vannak-e éles élei, ráeshet-e valakire?) és a munkakörnyezettel (hőmérséklet, vegyszerek) kapcsolatos további veszélyeket. Mindezeket a tényezőket értékelni kell, és a kockázatokat a szabványoknak megfelelően minimalizálni kell. Még kobot használata esetén is szükség lehet bizonyos további védőberendezésekre, például lézersugárzás elleni védőpajzsokra vagy kezelői sisakokra.

Kobot bevezetési hibák és hogyan kerüljük el őket

A sikeres kobot bevezetés érdekében érdemes elkerülni a tipikus buktatókat:

-

Ne vezessen be kobotot csak azért, mert "újdonság".

-

Hogyan kerüljük el? Határozzon meg egy konkrét problémát vagy igényt, amelyet a kobotnak meg kell oldania, és mérhető célokat (pl. X%-kal növelje a hatékonyságot, tehermentesítse a munkavállalókat az Y állomáson, javítsa a Z folyamat minőségét). Győződjön meg arról, hogy a cél összhangban van a vállalati stratégiával.

-

-

A műszaki értékelés kihagyása nem megfelelő berendezés kiválasztásához vagy a költségek és az integrációs idő alábecsléséhez vezethet.

-

Hogyan kerüljük el? Végezzen megvalósíthatósági tanulmányt, lépésről lépésre elemezve a folyamatot. Konzultáljon kobot szállítókkal vagy integrálókkal. Fontolja meg a kis léptékű teszteket vagy bemutatótermi látogatásokat a feltételezések gyakorlati ellenőrzésére. Számítsa ki pontosan a ROI-t, beleértve a vásárlás, integráció, szerszámozás, képzés és állásidő költségeit.

-

-

A tesztelési és alkalmazás finomhangolási fázis lerövidítése.

-

Hogyan kerüljük el? Tervezzen reális ütemtervet, beleértve az offline teszteket, a tényleges munkaállomáson végzett kísérleti üzemet és a termelés indítását időpufferrel a hibaelhárításhoz. Vonja be a kezelőket a tesztelésbe – visszajelzéseik segíthetnek a problémák észlelésében.

-

-

Bár a kobot egyedül is dolgozhat, mindig felügyeletre és kezelésre van szüksége.

-

Hogyan kerüljük el? Már a tervezési szakaszban határozza meg a kezelő szerepét az új állomáson. Állapítsa meg a robot leállításának eljárásait, ki indítja újra és hogy a kezelőnek van-e felhatalmazása. Győződjön meg arról, hogy az alkalmazottak tisztában vannak szerepükkel.

-

-

A biztonság elhanyagolása súlyos hiba, amely balesetekhez vagy munkavédelmi ellenőrzésekkel kapcsolatos problémákhoz vezethet.

-

Hogyan kerüljük el? Kezelje a kobotot úgy, mint bármely más, a Gépek irányelvének hatálya alá tartozó eszközt, és végezzen teljes körű kockázatértékelést, megfelelő intézkedéseket bevezetve. Kétség esetén alkalmazzon gépbiztonsági szakembert. Ne feledje, hogy a személyzet képzése a robottal való együttműködés elveiről szintén biztonsági elem.

-

-

A kobot nem megfelelő illesztése a feladathoz (rossz modellválasztás): Olcsóbb vagy elérhető modell választása, amely nem felel meg az összes alkalmazási követelménynek, befolyásolhatja a teljesítményt és a tartósságot.

-

Hogyan kerüljük el? Válassza ki a modellt megbízható adatok alapján: szükséges hatótávolság, teherbírás (tartalékkal a megfogóhoz és a működés közbeni erőkhöz), és pontosság. Hasonlítsa össze a különböző márkák specifikációit és kérjen a szállítóktól 3D állomás szimulációkat.

-

-

A szállító támogatásának vagy képzésének hiánya: A rendelkezésre álló tudásforrások és támogatás elégtelen kihasználása akadályozhatja a független megvalósítást.

-

Hogyan kerüljük el? Használja a gyártók (pl. UR, Fanuc, ABB, Doosan) által kínált hivatalos képzéseket és anyagokat. Győződjön meg arról, hogy a szállító helyi műszaki támogatást kínál. Az első bevezetéshez, különösen tapasztalt személyzet nélkül, fontolja meg az integrátorral való együttműködést a legjobb gyakorlatok elsajátítása érdekében.

-

A kobotok jövője és fejlődési perspektívái

A kobot piac dinamikusan növekszik, és az előrejelzések szerint szerepük az iparban egyre fontosabb lesz. 2022-ben a kobotok már a világszerte telepített ipari robotok mintegy 10%-át tették ki, és részarányuk továbbra is növekszik (International Federation of Robotics (IFR) adatai).

A fő trendek és fejlődési perspektívák:

-

Nagyobb képességek a biztonság fenntartása mellett: Nagyobb teherbírású és hatótávolságú kobotokra számíthatunk, amelyek továbbra is megfelelnek az emberi együttműködés szabványainak. A "kobot" és az "ipari robot" közötti határ elmosódik, és a klasszikus robotokat érzékelőkkel és biztonságos együttműködési módokkal szerelik fel.

-

Integráció a mesterséges intelligenciával és gépi látással: A feladatok körének bővítése érdekében a kobotokat egyre inkább fejlett látórendszerekkel (2D/3D kamerák) és AI algoritmusokkal szerelik fel. A robot csuklóján lévő, tárgyfelismerést és alkatrész-tájolást lehetővé tevő kamera kezd szabvánnyá válni. A jövőben az AI-nak köszönhetően a kobotok képesek lesznek új tevékenységeket tanulni bemutatás útján (programozás bemutatással gépi tanulással), ahol egy munkás manuálisan mutatja be a feladatot, és a robot maga generálja a programot. A számítási teljesítmény és a felhőhozzáférés (felhő robotika) fejlődése lehetővé teszi a kobotok tehermentesítését a drága elektronikától, és a nehéz számításokat a felhőben végzik el.

-

Példátlan könnyű használat: A gyártók célja a felületek további egyszerűsítése, bevezetve a hangvezérlést, gesztusokat, sőt a kiterjesztett valóságon (AR) keresztüli programozást. A jövőben egy AR-szemüveget viselő kezelő rámutathatna a robotnak azokra a pontokra, amelyeket el kell érnie, és a rendszer automatikusan lefordítaná ezt egy mozgásprogrammá. Egy másik trend a kommunikáció szabványosítása (pl. OPC-UA Robotics), hogy a különböző márkájú kobotok könnyebben integrálódjanak a gépekkel és a gyári rendszerekkel (IoT).

-

Új szektorok és alkalmazások: A kobotok túllépnek a tipikus gyárakon, alkalmazást találva az építőiparban, mezőgazdaságban (pl. gyümölcsszedés) vagy az egészségügyben (ápolói asszisztensek, rehabilitációs robotok). A kollaboratív ipari robot és a szolgáltató robot közötti határ elmosódik. Az is lehetséges, hogy több mobil kobotot látunk majd a nyilvános terekben, amelyek interakcióba lépnek az emberekkel, pl. információt szolgáltatnak.

-

Jobb ember-robot együttműködés: A kobotok jövője a mélyebb együttműködés, túllépve a szekvenciális együttléten. A fejlettebb vezérlési algoritmusoknak és érzékelőknek köszönhetően a robot igazi "kolléga" lehet egy feladatban – pl. közösen egy emberrel csavarokat csavar egy nagy panelre, reagálva a kezelő aktuális mozdulataira. Az ilyen reagáló együttműködés jelentősen felgyorsíthatja azokat a folyamatokat, ahol korábban két munkásnak kellett szinkronizálnia.

Összefoglalás

A kobotok olyan technológiát képviselnek, amely már most megváltoztatja a termelés arculatát, és az elkövetkező években még elterjedtebbé és hasznosabbá válik. Az Ön vállalata számára, különösen a fémmegmunkálásban, a kobotok kulcsfontosságú elemei lehetnek a termelési volumen növelésének, a minőség javításának, a hibák és állásidő költségeinek csökkentésének, miközben javítják a munkakörülményeket és hatékonyan hasznosítják a személyzetet olyan feladatokra, ahol az emberek pótolhatatlanok (kreativitás, minőségellenőrzés).

Bár a kobotizálás egyszerűbb, mint a hagyományos robotizálás, tudatos és módszeres megközelítést igényel, beleértve az alapos elemzést, tervezést és megbízható kockázatértékelést. Egy kísérleti kobot projekt indítása egy állomáson, majd az automatizálás fokozatos kiterjesztése más területekre segíthet teljes mértékben kihasználni e technológia potenciálját. Az Ipar 4.0, a digitalizáció és a mesterséges intelligencia korában a kobotok tökéletesen illeszkednek az intelligens gyárak koncepciójába, a modern termelés egyik pillérévé válva.

Bibliográfia

- Aleksander Łukomski, Szerelési folyamatok robotizálása, Tervezési és Mérnöki Konstrukciók, 2023 március/április https://konstrukcjeinzynierskie.pl/wp-content/uploads/PiKI_marzec_kwiecien_2023_darmowy.pdf

- Zbigniew Pilat, Wojciech Klimasara, Marek Pachuta, Marcin Słowikowski, Michał Smater, Jacek Zieliński, A kollaboratív robotok gyakorlati megvalósításának lehetőségei az ipari környezetben megvalósított különböző gyártási technológiákban, Mérések Automatizálás Robotika 2018

- IFR WORLD ROBOTICS 2023 KULCSFONTOSSÁGÚ KÖVETKEZTETÉSEK https://statzon.com/insights/ifr-world-robotics-2023#:~:text=IFR%20World%20Robotics%202023%20report,performance%20and%20fully%20digital%20production

- Mariusz Głowicki, Kobotok - biztonsági kérdések a kollaboratív robot integrációjában, 4. szám, 2017 április