Les défis du marché contemporain – des pénuries de personnel, en passant par les demandes croissantes de flexibilité de production, jusqu'à la nécessité de mettre en œuvre des pratiques durables – font de la recherche de solutions nouvelles et efficaces dans le traitement des métaux une priorité pour chaque entreprise. C'est précisément dans ce contexte qu'émerge l'Industrie 5.0 – un concept qui redéfinit la façon de penser la production et offre des solutions concrètes pour votre installation.

Évolution de l'Industrie 4.0

Le concept d'Industrie 4.0 est apparu pour la première fois en Allemagne en 2011, se concentrant sur la numérisation et l'automatisation des processus de production. Il englobait l'application généralisée de technologies telles que le cloud computing, l'analyse de big data, l'apprentissage automatique, les robots et l'Internet des objets (IoT). La quatrième révolution industrielle visait à atteindre une efficacité et une productivité plus élevées en connectant le monde physique des machines avec le monde virtuel d'Internet et des technologies de l'information.

Cependant, comme dans chaque révolution, des lacunes sont également apparues. L'Industrie 4.0 a largement minimisé le facteur humain et les conséquences environnementales et sociales de l'automatisation de masse. Ce sont précisément ces aspects qui constituent le fondement d'un nouveau paradigme – l'Industrie 5.0.

L'Industrie 5.0 n'est pas une révolution entièrement nouvelle, mais plutôt une évolution et une continuation de la transformation numérique. Elle se concentre sur l'intégration des humains et des machines pour accroître l'efficacité et l'innovation, tout en mettant simultanément l'accent sur le renforcement des valeurs sociales et écologiques. Cela signifie que les technologies modernes devraient non seulement augmenter la productivité, mais aussi améliorer la qualité de vie des travailleurs et prendre soin du développement durable.

Industrie 5.0 vs. Industrie 4.0 : Différences clés

Comprendre ces différences est crucial pour les entreprises de l'industrie du traitement des métaux qui planifient de nouveaux investissements. L'Industrie 5.0 offre une perspective significativement plus large et des solutions concrètes pour vos défis actuels en matière d'innovation technologique.

L'humain au centre : Synergie avec la technologie et le rôle des cobots

Dans l'Industrie 4.0, il y avait une volonté de minimiser le rôle humain dans le processus de production, remplaçant le travail physique par des machines et des ordinateurs. Le résultat a été de négliger l'impact de l'automatisation sur le capital humain, menaçant les niveaux d'emploi et négligeant la contribution humaine unique à une production de haute qualité.

L'Industrie 5.0 change radicalement cette approche, replaçant l'humain au centre et mettant l'accent sur l'aspect humain dans la production moderne. Il est reconnu que l'expérience, les connaissances et les compétences humaines sont des ressources fondamentales assurant un avantage concurrentiel à long terme. L'objectif est d'atteindre une synergie entre les humains et les machines, où la technologie soutient et améliore le travail humain plutôt que de le remplacer.

Les cobots (robots collaboratifs) jouent un rôle clé ici, car ils sont conçus pour une interaction directe et physique avec les humains dans le même environnement de travail. Contrairement aux robots industriels traditionnels, les cobots automatisent des activités répétitives, pénibles et dangereuses, comme les longues soudures simples, avec une précision qui ne peut être atteinte manuellement. Cela permet aux travailleurs de se concentrer sur des tâches plus complexes, comme la conception de processus et de produits, la résolution de problèmes, l'organisation, la planification ou le service client. Cela conduit à une efficacité et une qualité accrues, car la machine élimine les erreurs et la fatigue dans les activités routinières, tandis que les humains corrigent les nuances et s'occupent des exigences spécifiques des clients. Vous n'avez pas à vous inquiéter qu'une nouvelle machine prenne les emplois de vos spécialistes – au contraire, elle leur permettra de se concentrer sur ce qui est le plus important et les rendra encore plus efficaces.

Développement durable : Réduction de l'empreinte carbone et efficacité des ressources

À l'ère de l'Industrie 4.0, les questions environnementales et sociales étaient souvent négligées. Cependant, ces dernières années, face aux problèmes écologiques croissants, le développement durable est devenu une priorité.

L'Industrie 5.0 intègre les questions sociales et environnementales aux processus commerciaux, basée sur trois piliers principaux : le développement durable, la résilience et l'orientation humaine. Elle vise à garantir que l'industrie aura un impact beaucoup plus faible sur l'environnement en réduisant les déchets, en soutenant une économie circulaire, en réutilisant les matériaux et en consommant moins d'énergie de manière plus écologique.

Pour votre installation dans l'industrie du traitement des métaux, cela signifie des avantages concrets en termes d'optimisation des processus de production et de protection de l'environnement. Les technologies durables de l'Industrie 5.0 favorisent l'optimisation de la consommation d'énergie et de matériaux, ce qui se traduit par de réelles économies financières et le respect des exigences écologiques croissantes. Les systèmes de contrôle intelligents peuvent réduire considérablement les coûts d'énergie et de matières premières, qui constituent une part importante des dépenses dans l'industrie métallique polonaise grâce aux économies résultant d'une meilleure gestion des ressources. Un exemple pourrait être un laser à fibre avec mode veille automatique entre les coupes, qui réduit la consommation d'énergie de plusieurs dizaines de pour cent et soutient les sources d'énergie renouvelables dans l'installation. Moins de déchets de matériaux – grâce à l'optimisation des imbrications ou à la réduction des défauts – signifie une meilleure rentabilité et s'inscrit dans l'idée d'une économie circulaire et de limitation de l'impact environnemental négatif.

Les technologies laser modernes sont un excellent exemple de solutions écoénergétiques dans l'esprit de l'Industrie 5.0. le traitement laser des tôles métalliques utilisant les derniers systèmes à fibre permet une réduction significative de la consommation d'énergie tout en augmentant simultanément la précision et l'efficacité de la coupe.

Résilience face aux défis : Flexibilité de la chaîne d'approvisionnement et cybersécurité

Les réalités géopolitiques et économiques actuelles ont montré à quel point la résilience des entreprises face aux défis soudains est cruciale. L'Industrie 5.0 répond directement à ce besoin, s'efforçant d'accroître la flexibilité de la chaîne d'approvisionnement et de renforcer la cybersécurité dans le processus de production.

Dans l'Industrie 4.0, la connexion généralisée des machines de production à Internet (IoT) dans le cadre de la numérisation des processus en a fait des cibles potentielles d'attaques cyber, exposant les entreprises à la perte de données stratégiques et à la déstabilisation des processus. L'Industrie 5.0 souligne que la sécurité et la protection des données sont des défis clés. Cela comprend non seulement la protection contre les pirates informatiques, mais aussi le souci de la vie privée et de l'autodétermination des travailleurs face à la surveillance numérique dans le contexte des priorités sociales. Pour votre installation, cela signifie la nécessité de choisir des équipements et des systèmes qui offrent des stratégies avancées de protection des données.

La mise en œuvre des technologies de l'Industrie 5.0 équipe une entreprise de la capacité à répondre rapidement aux changements du marché et à s'adapter aux besoins individuels des clients. Les entreprises disposant de lignes de production flexibles et d'analyses de données avancées peuvent plus facilement passer à la production de nouveaux produits, personnaliser les offres pour les clients ou faire face à des perturbations soudaines de la chaîne d'approvisionnement. Si la demande pour un composant métallique spécifique augmente ou si une opportunité de prototypage pour un nouveau client apparaît, une usine fonctionnant dans l'esprit de l'Industrie 5.0 est capable de se réoutiller et d'adapter les plans en quelques heures, tandis que les concurrents restent à la traîne. Cette agilité commerciale est inestimable aujourd'hui.

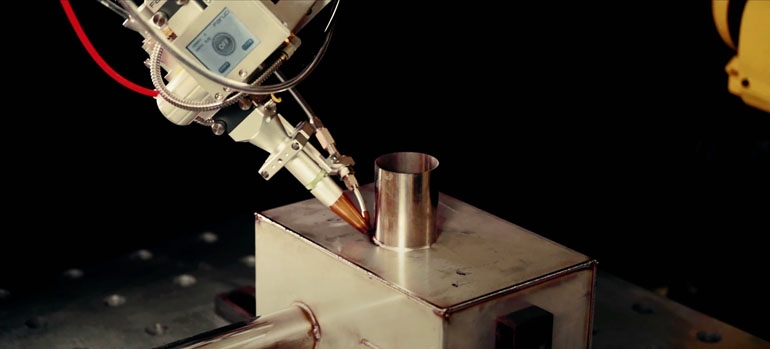

Cobots – collaboration homme-machine

Les cobots, ou robots collaboratifs, sont l'un des exemples les plus tangibles de la façon dont l'Industrie 5.0 change la vie quotidienne dans les installations de production. Ce sont des robots conçus pour une collaboration directe avec les humains dans le même espace de travail, sans nécessité de barrières de sécurité séparées, grâce à des systèmes de capteurs avancés.

Leur rôle dans le traitement des métaux est inestimable :

-

Soulagement des travailleurs : Les cobots effectuent des activités pénibles, répétitives et dangereuses, comme les longues soudures ou l'opération de machines, soulageant le personnel humain du travail physique.

-

Précision et efficacité accrues : Pendant qu'un cobot effectue des tâches nécessitant une précision répétitive, comme le soudage, un soudeur humain peut se concentrer sur la préparation de l'élément suivant, le contrôle qualité ou la cosmétique des soudures, ce qui affecte significativement l'efficacité de la production. Cette division des rôles améliore à la fois l'efficacité et la qualité, minimisant les erreurs et la fatigue résultant d'activités routinières.

-

Changement de la nature du travail : Les cobots ne remplacent pas les travailleurs, mais changent la nature de leurs tâches, permettant une formation efficace dans de nouveaux domaines. Au lieu d'opérations physiquement exigeantes, le personnel peut se concentrer sur la programmation des cobots, la supervision des processus, l'amélioration de la technologie ou des tâches plus créatives.

-

Sécurité accrue : Grâce aux capteurs intégrés, les cobots peuvent détecter les mouvements et la présence humaine dans leur environnement, ce qui permet une coexistence sûre à un poste de travail partagé.

De tels systèmes intégrés représentent la quintessence de la philosophie de l'Industrie 5.0, combinant la précision de l'automatisation avec la flexibilité d'adaptation à diverses tâches. Découvrez : Robot de soudage Fanuc 5.0 clé en main et voyez comment les solutions modernes peuvent révolutionner les processus de soudage dans votre installation.

En conséquence, les cobots apportent une réponse au problème de pénurie de travailleurs physiques qualifiés, et aident également à conserver l'expertise du personnel plus âgé, comblant les lacunes et changeant le profil de travail pour un profil plus valorisant.

Technologies de l'Industrie 5.0 transformant le traitement des métaux

L'Industrie 5.0 est basée sur des technologies avancées qui combinent des technologies avancées connues de l'Industrie 4.0 avec un nouveau concept orienté vers les humains et des objectifs durables. Voici comment des solutions spécifiques peuvent révolutionner le traitement des métaux dans votre entreprise :

Automatisation et robotisation : Une nouvelle ère de précision et d'efficacité

À l'ère de l'Industrie 5.0, l'automatisation va au-delà du simple remplacement du travail humain, devenant un outil pour atteindre une précision et une efficacité sans précédent tout en soutenant simultanément les humains au sein de solutions innovantes.

-

Cobots : Comme déjà mentionné, ils sont la quintessence de cette nouvelle ère, permettant une collaboration directe et sûre entre l'homme et la machine et soulageant les travailleurs des tâches monotones ou dangereuses dans le traitement des métaux, comme le chargement/déchargement, le soudage ou le polissage.

-

Jumeaux numériques : Ce sont des modèles virtuels de vos machines, lignes de production ou halls entiers qui reflètent leur fonctionnement dans un ordinateur et sont cruciaux pour l'optimisation. Dans l'industrie métallique, un jumeau numérique peut simuler le travail de votre centre d'usinage CNC, robot de soudage ou cellule laser.

Application pratique : Grâce à cela, les ingénieurs peuvent tester et optimiser les processus sur un écran d'ordinateur au sein d'ateliers virtuels – vérifier les collisions, sélectionner les paramètres de coupe/soudage, planifier les opérations – sans risquer d'arrêter la production réelle. Une telle simulation permet de détecter les erreurs et les goulots d'étranglement avant qu'ils ne se produisent physiquement, ce qui raccourcit le temps de lancement de nouveaux processus et réduit les pertes de matériaux. C'est précisément ce "Ooooh génial !" qui accélère l'innovation et réduit les coûts d'expérimentation. -

Intelligence artificielle (IA) dans l'analyse des processus : L'IA joue un double rôle : d'abord, elle analyse d'énormes ensembles de données de production (températures, vibrations, performance des machines, temps de cycle, résultats d'inspection de qualité, etc.) dans le cadre d'analyses de données avancées et en tire des conclusions invisibles à l'œil nu ; ensuite, elle soutient la prise de décision automatique au niveau opérationnel.

Exemples spécifiques dans le traitement des métaux : L'IA peut optimiser le plan de production pour un poste donné, en tenant compte des changements dans les priorités des commandes et la disponibilité des matières premières – ce qu'un planificateur faisait auparavant en quelques heures, un algorithme peut maintenant le faire en quelques minutes grâce à l'intégration avec les systèmes informatiques. Une autre application est les systèmes de vision basés sur l'IA pour le contrôle qualité des soudures ou des bords après la découpe laser : une caméra scanne les détails en temps réel, et un réseau neuronal détecte les soudures défectueuses ou les déformations beaucoup plus rapidement qu'un inspecteur, rejetant les pièces défectueuses ou signalant la nécessité de corriger les paramètres du processus et résolvant les problèmes techniques.

Voie pratique : Beaucoup de ces solutions d'IA sont déjà disponibles comme modules pour les systèmes MES/ERP existants ou comme solutions de service cloud, ce qui facilite leur mise en œuvre même dans les usines traditionnelles grâce à une nouvelle approche de la technologie.

Diagnostics et surveillance : Prédiction des pannes et optimisation des ressources

La clé pour augmenter l'efficacité de la production est de minimiser les temps d'arrêt non planifiés. Ici, les diagnostics et la surveillance dans l'esprit de l'Industrie 5.0 viennent aider.

-

Maintenance prédictive : L'analyse des données, les capteurs et les algorithmes prédictifs sont utilisés pour prédire les moments où l'équipement peut nécessiter une maintenance ou une réparation en utilisant des solutions écoénergétiques. Cela contribue à minimiser les temps d'arrêt pendant la production et à optimiser l'efficacité. Les jumeaux numériques, se connectant avec les données IoT des machines, peuvent analyser continuellement leur état et prévoir les pannes, par exemple, en détectant des vibrations croissantes de la broche signalant l'usure des roulements et en planifiant le remplacement à un moment opportun dans le cadre d'une approche durable de la maintenance. Grâce à cela, vous pouvez planifier le service quand il est le moins invasif pour votre planning, au lieu de réagir à des pannes soudaines.

-

IA dans l'optimisation de la consommation des ressources : L'intelligence artificielle analyse non seulement les données de qualité mais soutient également la prédiction de la demande et l'utilisation optimale des ressources dans le contexte d'une compétitivité croissante. En analysant les tendances des commandes, les niveaux d'inventaire et l'efficacité des machines, l'IA peut recommander, par exemple, de changer le calendrier de production des tôles pour éviter la surproduction de déchets ou les temps d'arrêt, soutenant ainsi le stockage d'énergie et l'optimisation des ressources. Cela permet une meilleure gestion des coûts et une production plus durable.

Intralogistique intelligente : Optimisation des flux et gestion des ressources

Une intralogistique efficace est le système sanguin de chaque installation de production. L'Industrie 5.0 fournit des outils qui rendent le flux de matériaux et d'informations plus rapide et plus efficace grâce à l'utilisation de réseaux intelligents.

-

Internet des objets (IoT) : Ce sont des dispositifs équipés d'une gamme de capteurs qui peuvent acquérir et échanger des données entre eux sans participation humaine dans le cadre de l'intégration des machines. La mise en œuvre de l'IoT dans votre installation permettra une exécution plus efficace des processus de production et une utilisation plus efficace de l'équipement. Pensez aux entrepôts intelligents qui surveillent eux-mêmes les niveaux d'inventaire, ou aux machines qui communiquent entre elles pour optimiser la séquence de traitement dans le cadre de solutions durables.

-

Analyse de Big Data : Les grands volumes de données sont des sources précieuses d'informations, et la technologie permet l'introduction de systèmes analytiques avancés. Leur analyse permet une gestion plus efficace des processus, créant des bases de données systématiques qui donnent une image complète de la performance et du rythme de travail. Vous pouvez identifier les goulots d'étranglement, optimiser les chemins de transport au sein de l'installation et planifier avec plus de précision.

-

Automatisation du transport interne : Bien que les sources ne se concentrent pas sur l'intralogistique dans le traitement des métaux, elles mentionnent des robots de livraison autonomes et la possibilité d'utiliser l'IA pour une gestion efficace des stocks et des livraisons dans le contexte de la coopération avec les partenaires commerciaux. En pratique, cela signifie que des véhicules autonomes (AGV) peuvent se déplacer dans votre installation, transportant indépendamment des détails entre les postes de travail sans engager de travailleurs, soutenant la réalité augmentée dans la gestion logistique. Cela soulage les personnes et minimise le risque d'erreurs de transport.

L'Industrie 5.0 en pratique : exemples d'installations polonaises

L'industrie polonaise du traitement des métaux fait face à une opportunité unique d'utiliser le potentiel de l'Industrie 5.0.

-

Robotisation croissante : La Pologne gagne en importance dans la robotique, avec un nombre croissant de robots utilisés dans l'industrie, y compris l'automobile et la fabrication. Cette tendance se transfère naturellement au traitement des métaux, où la précision et la répétabilité des robots sont extrêmement précieuses.

-

Numérisation et automatisation en chiffres : Des études d'entreprises polonaises montraient déjà en 2019 qu'une grande partie des entreprises utilisent des logiciels ERP (65,7%) et utilisent le cloud computing (31,9%) dans le cadre de la numérisation des processus. De plus, 12,6% ont acquis des Big Data, et 5,2% ont utilisé leurs analyses. Parmi les entreprises produisant des machines et des équipements, 9% fabriquaient des machines capables de travailler en contact direct avec les humains, et 7,1% les ont équipées de systèmes de capteurs supplémentaires. Cela montre que les fondements de l'Industrie 5.0 en Pologne existent déjà.

-

Personnalisation de la production : Déjà 17,5% des entreprises polonaises interrogées permettaient aux clients de composer individuellement des commandes via un site web ou une application. Fait important, 2% disposaient de lignes de production qui traitaient et commissionnaient automatiquement ces commandes personnalisées sans participation humaine. Dans l'industrie du traitement des métaux, cela signifie la possibilité d'adapter rapidement et efficacement la production à des exigences très spécifiques des clients, ce qui est crucial sur le marché actuel.

-

Avantages des implémentations : Les entreprises polonaises qui ont déjà investi dans les technologies de l'Industrie 4.0 (qui sont le fondement de la 5.0) enregistrent des avantages significatifs grâce aux économies résultant de l'optimisation des processus. L'analyse des Big Data et l'intelligence artificielle se traduisent par une croissance de la productivité, une réduction des coûts, une amélioration de la qualité et de la sécurité des données. Les entreprises qui ont enregistré une augmentation des dépenses pour ces technologies ont montré des évaluations de compétitivité plus élevées tant au niveau national que mondial. C'est un signal clair que les investissements dans les technologies intelligentes apportent des résultats réels et mesurables.

Ces exemples montrent que l'Industrie 5.0 n'est pas une vision lointaine, mais un chemin de développement réel pour les entreprises polonaises dans l'industrie du traitement des métaux, qui apporte des améliorations concrètes et augmente l'efficacité.

Défis et perspectives pour l'industrie polonaise dans le contexte de l'Industrie 5.0

La mise en œuvre de l'Industrie 5.0 est un processus complexe, impliquant à la fois des défis significatifs et des perspectives prometteuses pour l'industrie polonaise. Une approche consciente de ces deux aspects est cruciale.

Défis :

-

Manque de capital humain qualifié et besoin de reconversion : C'est paradoxalement le plus grand défi et simultanément une impulsion pour le changement. La Pologne, aux prises avec le vieillissement de la population, fait face à un déclin prévu de l'offre de main-d'œuvre de plus d'1/3 d'ici 2070. Déjà aujourd'hui, il y a une pénurie de travailleurs physiques qualifiés et d'ingénieurs. La mise en œuvre de nouvelles technologies nécessite de nouvelles compétences – numériques, techniques et douces, et un perfectionnement et une reconversion massifs sont nécessaires. De nombreux gestionnaires ne comprennent toujours pas les concepts d'IA, ce qui freine les implémentations.

-

Coûts de mise en œuvre et de maintenance : L'introduction de systèmes d'IA avancés, de robotique et de jumeaux numériques nécessite des investissements significatifs. De nombreuses entreprises citent les coûts élevés comme raison de ne pas utiliser l'IA ou l'IoT.

-

Sécurité des données et menaces cyber : L'intégration croissante des systèmes et la connexion des machines à Internet (IoT) rendent les données stratégiques de production vulnérables aux attaques cyber. Les préoccupations concernant la sécurité des données sont souvent citées comme raisons de ne pas utiliser le cloud computing ou l'Internet des objets. Les nouveaux risques professionnels concernent également la sécurité et l'ergonomie dans l'interaction homme-robot et les questions de vie privée et d'autodétermination face à la surveillance numérique.

-

Acceptation des employés et préoccupations : Les gens éprouvent souvent de la peur face aux nouvelles technologies en raison de la méconnaissance de leurs capacités. Le manque d'efforts des entreprises pour familiariser les gens avec les nouvelles technologies et encourager le travail intégré peut provoquer de la résistance à l'avenir. Dans l'Industrie 5.0, le dialogue social et l'engagement des employés sont cruciaux pour que les solutions numériques soutiennent plutôt que remplacent le travail humain.

-

Assurer l'éthique de l'IA et éviter les biais : Le développement de l'IA nécessite des principes tels que la transparence, l'équité et l'évitement des préjudices. Il faut veiller à l'égalité de traitement et à l'élimination des biais dans les données d'entraînement pour que les technologies ne renforcent pas les stéréotypes ou les inégalités.

Perspectives et opportunités :

-

Amélioration spectaculaire de l'efficacité et de la qualité : Combiner l'automatisation avec l'intelligence (IA) et la créativité humaine conduit à une croissance significative de la productivité, une meilleure qualité des produits et une réduction du risque d'erreurs et de temps d'arrêt. Pour le traitement des métaux, cela signifie plus de composants coupés ou soudés par poste, pratiquement zéro écart dimensionnel et une durabilité améliorée des produits grâce à la répétabilité des processus.

-

Plus grande flexibilité et capacité d'innovation : La mise en œuvre précoce des technologies de l'Industrie 5.0 équipe les entreprises de la capacité à répondre rapidement aux changements du marché, à personnaliser les offres et à faire face aux perturbations de la chaîne d'approvisionnement. Les outils numériques permettent de tester de nouvelles idées (par exemple, de nouvelles constructions ou techniques d'assemblage de matériaux) sans perturber la production actuelle.

-

Meilleure utilisation des ressources et développement durable : Les systèmes intelligents optimisent la consommation d'énergie et de matériaux, conduisant à de réelles économies et au respect des exigences environnementales croissantes. Les entreprises s'adaptant aux normes environnementales éviteront les pénalités, gagneront la faveur des partenaires commerciaux et deviendront plus attractives pour les investisseurs et les jeunes talents.

-

Augmentation de l'attractivité de l'industrie pour les jeunes générations : L'Industrie 5.0 peut rendre la production plus attrayante pour les jeunes et les personnes plus âgées, ce qui aidera à résoudre le problème du manque de capital humain qualifié et à conserver les connaissances spécialisées.

-

Soutien gouvernemental et de l'UE : La Commission européenne a formellement présenté l'Industrie 5.0 comme une étape clé vers un développement industriel durable et inclusif. Il existe et se développent des programmes soutenant l'innovation et le développement. Les politiques européennes telles que le Green Deal ou la stratégie industrielle de l'UE fournissent des cadres pour la vision de l'Industrie 5.0.

-

Coopération et dialogue social : La participation des employés et le dialogue social sont cruciaux pour utiliser les opportunités de l'Industrie 5.0, nécessitant un engagement à tous les niveaux. Les partenariats public-privé et la coopération entre universités et entreprises sont nécessaires pour développer des outils éducatifs, des programmes et échanger de bonnes pratiques.

En résumé, bien que le chemin vers la pleine mise en œuvre de l'Industrie 5.0 en Pologne nécessitera des efforts et des investissements significatifs, notamment dans le développement du capital humain et des infrastructures, les avantages offerts en termes d'efficacité, de résilience et de développement durable sont inestimables.

Industrie 5.0 – l'avenir de l'efficacité et de la durabilité dans le traitement des métaux

Pour quiconque cherche de nouveaux équipements de traitement des métaux qui rationaliseront les processus et augmenteront l'efficacité de la production, l'Industrie 5.0 est plus qu'un simple slogan à la mode – c'est une réponse réelle aux défis contemporains du marché. C'est une percée qualitative dans l'industrie polonaise du traitement des métaux qui permet de combiner la puissance de la technologie avec la valeur irremplaçable de l'expérience humaine et de la créativité.

Ce n'est pas une révolution qui vise uniquement à remplacer les humains par des machines. Au contraire, l'Industrie 5.0 place l'humain au centre, reconnaissant son rôle dans l'innovation et la résolution de problèmes, et traite la technologie – des cobots, en passant par les jumeaux numériques, jusqu'à l'intelligence artificielle – comme un outil soutenant et améliorant ses capacités.

Le chemin vers la pleine mise en œuvre de l'Industrie 5.0 est exigeant – tant techniquement qu'organisationnellement – cependant, les avantages en termes de productivité plus élevée, de meilleure adaptabilité et de compétitivité durable sont inestimables. Les entreprises qui commencent maintenant à combiner le potentiel humain avec les dernières technologies gagneront le statut de leaders, créant aujourd'hui les usines du futur.

Vous voulez vérifier comment les technologies de l'Industrie 5.0 peuvent révolutionner votre production ? Planifiez une consultation gratuite et découvrez quelles solutions – des cobots à l'IA – seront les meilleures pour votre installation. Nos experts analyseront vos processus et montreront les avantages concrets que vous pouvez obtenir.

Bibliographie

-

EUR-Lex. (2025). Information et avis (C/2025/108). Journal officiel de l'Union européenne. https://eur-lex.europa.eu/legal-content/PL/TXT/PDF/?uri=OJ%3AC_202500108

-

Statistics Poland. (2023). Industrie 4.0 en Pologne. Rapport final. https://stat.gov.pl/files/gfx/portalinformacyjny/pl/defaultaktualnosci/6337/13/1/1/raport_koncowy_przemysl_4.0.pdf

-

Ślusarczyk, B. (Ed.). (2023). Horizons de l'intelligence artificielle et de l'industrie 5.0. WSB Academy. https://wsb.edu.pl/files/news/13476/sk_horyzonty_sztucznej_inteligencji_a_przemysl_50_ebook_1403.pdf

-

Kaczmar-Kolny, E., & Pośpiech, W. (2022). Analyse de l'impact de la numérisation sur la gestion de l'organisation. Documents scientifiques du Département d'informatique dans l'industrie. https://kip.ubb.edu.pl/download/.../04_kaczmar_kolny_ewa_pospiech_wojciech_analiza.pdf

-

Hamera, A. (2024). Le rôle de l'expérience utilisateur à l'ère de l'industrie 5.0. Gestion d'entreprise, 27(2), 7–15.