Une machine de découpe laser à fibre est un investissement qui peut fondamentalement changer l'efficacité de votre production. Là où de nombreuses méthodes de découpe échouent – en raison d'une précision limitée, de coûts d'exploitation élevés ou de l'usure des outils – le laser à fibre entre en force : plus rapide, plus précis et moins cher. Grâce au processus de découpe laser sans contact, à l'influence thermique minimale et à la capacité de couper même les formes les plus complexes, le laser à fibre est devenu la norme en production. Dans cet article, nous vous montrerons pourquoi cette technologie supplante d'autres solutions et comment elle peut aider votre entreprise à produire plus rapidement, plus économiquement et avec de meilleurs résultats finaux.

Révolution dans le traitement de la tôle - qu'est-ce que la découpe laser ?

Si aujourd'hui vous sous-traitez la découpe de tôle et entendez "c'est impossible" ou "il faudra le meuler après", cela signifie que vous n'avez pas encore eu affaire à la technologie de découpe laser, qui a changé les normes industrielles. La technologie de découpe laser – surtout dans sa version à fibre – permet de découper même des formes très complexes avec une précision au dixième de millimètre.

Contrairement au plasma ou au traitement mécanique, il n'y a pas de friction ici, pas d'outils qui s'usent, et pas besoin de corriger les bords. Le faisceau laser ne se contente pas de traverser le matériau, mais le fait proprement, rapidement et de manière prévisible – sans risque de déformation.

Pour la production, c'est une différence concrète dans le processus de découpe laser : moins de déchets, processus plus rapide, pas de traitement de finition. Pas étonnant que le laser à fibre supplante d'autres solutions – surtout là où la précision, la répétabilité et les économies réelles de consommation de matériaux comptent.

Si vous souhaitez connaître les principes détaillés de cette technologie, consultez notre guide complet sur ce qu'est la découpe laser et quels matériaux peuvent être traités avec elle.

Avantages clés qui justifient l'investissement dans une machine de découpe laser

Précision et qualité de bord inégalées

Dans d'autres méthodes de traitement, comme la découpe plasma, les opérateurs doivent souvent tenir compte des projections, de la nécessité de meuler les bords et de la perte de temps sur le traitement de finition pendant la découpe laser. Le laser élimine ces étapes. Les machines de découpe laser modernes – surtout celles fonctionnant avec la technologie à fibre – permettent de découper des formes avec une précision atteignant 0,1 mm, même avec des matériaux fins.

Cela signifie non seulement la répétabilité des détails, mais aussi un réel raccourcissement du processus – si le bord est lisse et ne nécessite pas de correction manuelle, le détail peut immédiatement passer à l'étape suivante de production ou d'assemblage. Un exemple ? Dans les installations fabriquant des éléments décoratifs en acier inoxydable, le processus de découpe laser permet de sauter le meulage et le polissage – économisant des heures de travail et évitant les erreurs humaines.

Ce qui est important – la découpe laser précise minimise les déformations thermiques. En pratique : si vous découpez des éléments avec une géométrie délicate ou des ponts étroits entre les détails, le laser gérera ce que le plasma laisserait comme tôle déformée. Ce n'est pas seulement une amélioration de la qualité, mais l'élimination de lots entiers de rebuts.

Accélération significative des processus de production

Dans le processus de découpe laser, la vitesse ne signifie pas des compromis sur la qualité. Au contraire – le laser à fibre atteint des vitesses inatteignables pour d'autres technologies, surtout avec des tôles fines. Pour comparaison : là où le plasma traite une tôle en plusieurs minutes, le laser réalise la même forme plusieurs fois plus rapidement – et sans besoin de finition manuelle.

En pratique, cela signifie que l'opérateur supervise simultanément plusieurs cycles de découpe dans le temps auparavant nécessaire pour un seul. Dans les entreprises travaillant sur des commandes just-in-time, la capacité à livrer un détail fini "aujourd'hui" au lieu de "demain" peut être décisive. La vitesse de découpe laser se traduit directement par l'efficacité de la production.

Minimisation des déchets et utilisation optimale des matériaux

Les logiciels modernes d'imbrication – comme dans les systèmes de contrôle des machines de découpe laser Falcon – disposent automatiquement les éléments pour utiliser au maximum la surface de la tôle. Même quelques pour cent d'amélioration dans la disposition signifient des milliers de zlotys d'économies mensuelles en production en série.

Le laser réduit également la consommation de gaz de coupe pendant le processus de découpe laser. Au lieu de fournir constamment de grandes quantités comme avec la découpe plasma, les systèmes à fibre en ont besoin de beaucoup moins – et pour les matériaux plus épais, vous pouvez même passer à la découpe à l'air comprimé. Moins de gaz, moins de périodes d'arrêt, consommation de composants réduite.

Tout cela signifie que la perte réelle de matériau après la mise en œuvre de la technologie de découpe laser peut diminuer de 30 à 40 %. Et cela signifie que l'investissement fonctionne non seulement plus rapidement et plus précisément – mais aussi moins cher.

Facilité d'utilisation et formation requise

Pour de nombreuses entreprises, la barrière à l'achat de machines de découpe laser avancées n'est pas le prix de l'appareil lui-même, mais l'inquiétude : pourrons-nous l'utiliser ? Dans le cas des machines de découpe laser modernes, comme Falcon, cette préoccupation disparaît dès le premier jour de travail avec la machine.

Une automatisation qui simplifie tout

Les machines de découpe laser d'aujourd'hui ne nécessitent plus un opérateur-ingénieur qui passe des heures à régler des dizaines de paramètres. Dans les découpeurs Falcon, il suffit d'indiquer le type et l'épaisseur du matériau – le système sélectionne automatiquement la puissance du laser, la vitesse de coupe, la pression du gaz, le perçage, la longueur focale.

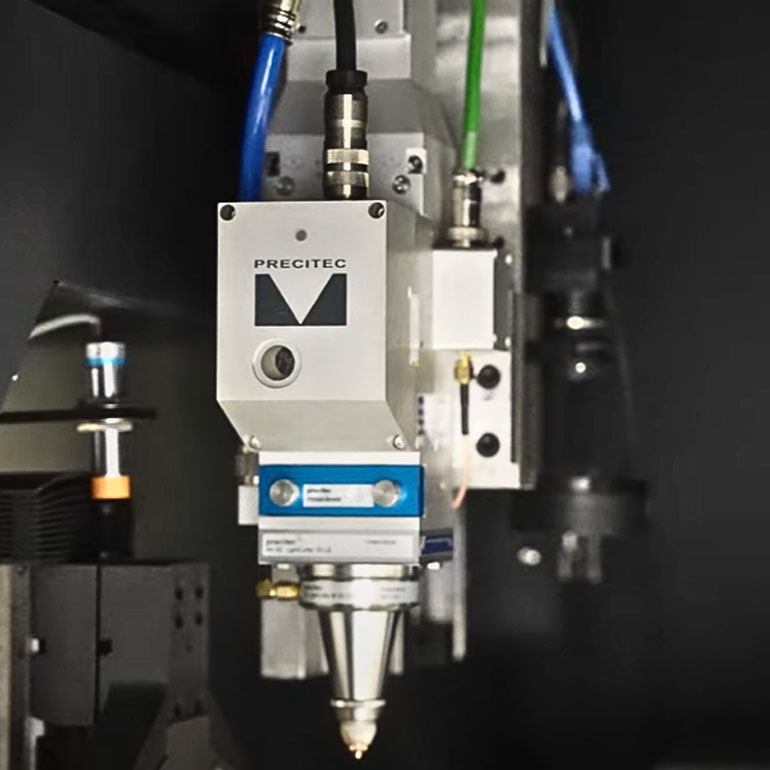

Le système Auto-Focus règle automatiquement le point focal du faisceau laser pendant la découpe laser. Même lors du changement d'épaisseur de tôle ou de profils d'épaisseur différente, la tête réagit automatiquement et ajuste les paramètres en temps réel. Si vous utilisez des tôles d'épaisseurs différentes – vous n'avez pas besoin de réajuster quoi que ce soit.

L'opérateur dispose d'une interface tactile à partir de laquelle il gère l'ensemble du processus. Grâce à la possibilité de travailler sur une tablette, il n'a même pas besoin de s'approcher de la machine pour changer les paramètres.

Trois jours de formation – et prêt

La formation complète d'un opérateur de découpeuse laser prend trois jours. C'est suffisant pour qu'un nouvel employé sans expérience en technologie laser puisse préparer indépendamment un projet, commencer la découpe et gérer les situations de service de base.

Coûts de recrutement réduits et mise en œuvre plus rapide

Pour un propriétaire d'entreprise, la facilité d'utilisation signifie quelque chose de bien plus important que le "confort de travail" :

-

pas besoin de rechercher des opérateurs expérimentés difficiles à trouver,

-

pas besoin de passer des mois à intégrer des personnes dans le processus,

-

pas besoin d'embaucher une deuxième personne "pour les équipes, en cas d'erreur."

Les machines de découpe laser modernes permettent de travailler avec une équipe plus petite car elles réduisent le risque d'erreurs et le besoin de corrections manuelles. Le processus de découpe est prévisible – indépendamment de l'équipe, de l'opérateur et du matériau.

Ce n'est pas seulement de la découpe – c'est un moyen d'améliorer toute la production

Une machine qui sélectionne automatiquement les paramètres élimine l'une des causes les plus courantes d'erreurs et de déchets : des paramètres mal sélectionnés. Si aujourd'hui vous devez passer du temps sur des corrections, des recalculs et des réparations – après la mise en œuvre d'un système comme Falcon, ils disparaissent du travail quotidien.

En pratique, cela signifie :

-

moins d'erreurs et de réclamations,

-

plus grande répétabilité de la production,

-

mise en œuvre plus rapide de nouveaux projets (même le jour même),

-

plus grande flexibilité dans la planification des équipes.

Technologies modernes de découpe laser et automatisation dans les machines de découpe

Dans les anciennes machines de découpe, tout dépendait de l'opérateur pendant le processus de découpe laser. Il fallait régler manuellement les paramètres, sélectionner la pression de gaz appropriée, régler la longueur focale, la vitesse de coupe, la puissance du laser – et espérer que la personne ne ferait pas d'erreur dans l'une des dizaines de réglages. Aujourd'hui, c'est complètement différent – les machines de découpe laser modernes savent couper par elles-mêmes.

Il suffit de sélectionner le matériau et son épaisseur, et le système sélectionne automatiquement les paramètres de coupe – optimaux pour le cas donné. Des logiciels comme CYPCUT analysent les données et définissent la puissance du laser, la vitesse d'avance, la pression du gaz et même la séquence de coupe dans la plage de découpe laser. Grâce à cela, les brûlures incorrectes ou les bords endommagés cessent simplement de se produire.

La découpeuse optimise également le placement des éléments sur la tôle (imbrication), permettant une utilisation maximale du matériau – sans avoir besoin d'arrangement manuel des détails pendant le traitement du matériau. De plus, le système peut déterminer la séquence dans le processus de découpe laser pour limiter l'influence de la chaleur et prévenir les déformations sur les tôles fines.

Qu'est-ce qui facilite encore le travail de l'opérateur :

-

Auto-perçage – l'appareil sélectionne automatiquement l'énergie nécessaire pour "pénétrer" le matériau.

-

Régulation du gaz – le système garantit que la pression du gaz est toujours adaptée à la phase de coupe donnée.

-

Évitement des collisions – les capteurs analysent la surface de la tôle et modifient le chemin de coupe s'ils détectent un gauchissement.

Pour le propriétaire de l'installation, ce n'est pas seulement un confort, mais des avantages concrets : moins d'erreurs, moins de déchets, moins de corrections, temps de préparation de production plus rapide et pas de temps d'arrêt. Même si l'opérateur a peu d'expérience, le système le guidera. Et si vous avez une équipe plus importante – vous n'avez plus besoin de rendre la qualité de production dépendante d'une seule "personne machine".

De plus, les découpeuses modernes peuvent surveiller l'état des composants – par exemple, l'optique – et informer de la nécessité d'entretien avant qu'une panne ne se produise. Vous n'avez plus besoin de vous en tenir à des calendriers de maintenance rigides ou d'attendre que quelque chose cesse de fonctionner. Cela élimine les temps d'arrêt et permet de planifier le travail à l'avance.

Une découpeuse laser moderne ne se contente pas de couper. Elle sélectionne les paramètres, surveille la qualité, suggère comment utiliser la tôle jusqu'au dernier centimètre. En pratique – elle donne à l'opérateur des solutions prêtes, et à l'entreprise : répétabilité, prévisibilité et tranquillité d'esprit.

Perspective financière : un investissement rentable

La décision d'acheter une découpeuse laser n'est pas une dépense – c'est une allocation réfléchie de capital. Les propriétaires d'entreprises de production n'investissent pas pour la technologie en soi. Ils investissent pour réduire les coûts fixes, augmenter la prévisibilité des processus et améliorer les résultats financiers. Et c'est exactement ce que la technologie à fibre fournit.

Le coût d'achat n'est que le début – le TCO compte

Une découpeuse laser de bonne qualité coûte de plusieurs centaines de milliers à plusieurs millions de zlotys. Sur le papier, elle peut sembler plus chère que le plasma ou le laser CO₂. Mais le coût d'achat seul dit peu si vous ne considérez pas ce qui se passe ensuite : énergie, consommables, erreurs de production, heures de travail de l'opérateur et temps d'arrêt.

En pratique, le TCO (Total Cost of Ownership) des découpeuses laser à fibre modernes peut être inférieur à celui des appareils moins chers. Après 3-5 ans de travail intensif, la différence de coûts d'exploitation peut atteindre des dizaines de pour cent.

Découpe plus rapide = retour plus rapide

Avec le laser à fibre, vous traitez les tôles fines plusieurs fois plus rapidement qu'avec le plasma, augmentant considérablement l'efficacité de la production. Qu'est-ce que cela signifie en pratique ? Si aujourd'hui vous avez besoin de deux équipes pour compléter la production hebdomadaire, après la mise en œuvre du laser, vous pourriez constater que vous pouvez le faire en une seule. Ce sont de réelles économies en coûts de main-d'œuvre – pas seulement dans un tableau.

De plus : les bords des détails pendant la découpe de tôle au laser à fibre ne nécessitent pas de meulage supplémentaire. Vous gagnez du temps et renoncez à des étapes supplémentaires qui consomment normalement des heures de travail.

De tels effets ne sont pas exceptionnels. Lisez comment une entreprise, grâce à une découpeuse laser, a raccourci le temps de production de 30-40% et réduit les coûts de main-d'œuvre de plus de 330 000 zlotys.

Moins de déchets, meilleure utilisation des matériaux

La précision de coupe, la saignée étroite et l'imbrication automatique permettent de tirer beaucoup plus d'une feuille de métal.

Même qualité – quel que soit l'opérateur

Grâce à l'automatisation des paramètres et à un logiciel intuitif, même un employé moins expérimenté peut démarrer la production avec un risque d'erreur minimal. Vous n'avez plus besoin de baser la continuité de la production sur deux "meilleurs opérateurs" car le système surveille la justesse des réglages. Cela signifie moins de risque de temps d'arrêt et moins de réclamations dues à des erreurs humaines.

Efficacité énergétique qui se traduit en factures

Un laser à fibre de 4 kW consomme environ 18 kW d'énergie, tandis que son homologue CO₂ en a besoin de plus de trois fois plus. Si l'appareil fonctionne plusieurs heures par jour tout au long de l'année, la différence dans les factures d'électricité peut être à cinq chiffres.

Meilleur service, moins de stress

La source laser à fibre a une durée de vie déclarée allant jusqu'à 100 000 heures. Cela signifie que pendant de nombreuses années, l'appareil peut fonctionner sans avoir besoin de remplacer les composants les plus coûteux. De plus, les capteurs surveillent l'état de la tête ou de l'optique et informent de la nécessité d'entretien à l'avance – avant qu'une panne ne se produise. Et si quelque chose arrive, la capacité de diagnostic à distance ou la livraison de pièces en 24 heures limite le temps d'arrêt au minimum.

Combien tout cela donne-t-il ?

Récapitulons :

-

consommation de matériau réduite,

-

moins de déchets,

-

moins d'heures de travail,

-

production plus rapide,

-

consommation d'énergie réduite,

-

pannes plus rares,

-

moins d'erreurs.

Tout cela s'additionne pour donner des économies réelles et mesurables. C'est pourquoi les entreprises qui comptent non seulement le coût d'achat mais aussi les coûts de possession choisissent de plus en plus la technologie à fibre. Parce qu'il ne s'agit pas de combien vous payez au départ. Il s'agit de combien vous gagnez quotidiennement pour les 5-10 prochaines années.

Comparaison avec d'autres méthodes de découpe de métal

Pour quelqu'un qui prend une décision d'investissement, la description de la technologie seule ne suffit pas. Ce qui est nécessaire, c'est une réponse à la question : le laser à fibre fonctionnera-t-il vraiment mieux que ce que nous utilisons aujourd'hui – et vaut-il la peine d'y entrer maintenant ?

Ci-dessous, nous comparons le laser à fibre avec d'autres méthodes de découpe populaires – mécanique, plasma, CO₂, oxycoupage et eau – dans le contexte de ce qui compte vraiment : précision, vitesse, gamme de matériaux, coûts et applications industrielles typiques.

1. Précision et qualité des bords

Si vous produisez des détails qui doivent s'emboîter parfaitement ou ne peuvent pas nécessiter de traitement ultérieur – la découpe laser à fibre est la bonne direction. Elle permet d'atteindre des tolérances de 0,1 mm et donne des bords lisses et propres sans laitier ni brûlures. Dans la plupart des cas, il n'est pas nécessaire de meuler davantage.

Pour comparaison :

-

Plasma – précision d'environ 0,5 mm, léger biseautage possible. C'est une machine bon marché, bonne pour les matériaux épais, où la précision est moins importante et où le laser devient une solution moins rentable.

-

Jet d'eau – bonne précision, mais souvent dépendante de la qualité de l'abrasif et des réglages. Pas d'influence thermique, mais rythme plus lent. La découpeuse à eau laisse beaucoup de boue après la coupe (mélange d'eau, d'abrasif et de restes de matériaux). La saleté résultante doit être régulièrement enlevée, ce qui peut prendre du temps.

-

CO₂ – bonne qualité, mais moins stable avec des matériaux fins et réfléchissants.

-

Oxygène et méthodes mécaniques – qualité de bord nettement inférieure et risque de déformation plus important.

2. Vitesse et rythme d'achèvement

Le laser à fibre est actuellement la méthode la plus rapide pour couper des tôles fines et moyennes, permettant une large application dans la production en série. La vitesse est particulièrement importante dans la production en série : cycle plus court = plus d'éléments terminés quotidiennement = achèvement plus rapide des commandes.

Comment se comportent les autres technologies :

-

Plasma : bonne vitesse avec des tôles plus épaisses (>8 mm), mais avec des fines, il perd face au laser.

-

Jet d'eau : très précis, mais définitivement le plus lent. Principalement utilisé là où la chaleur ne peut pas être introduite.

-

CO₂ : gère bien les épaisseurs moyennes, mais plus lent que la fibre, surtout avec l'acier inoxydable fin ou l'aluminium.

-

Oxycoupage : définitivement le plus lent, limitant souvent le rythme de production.

3. Gamme de matériaux et épaisseurs

Le laser à fibre gère excellemment la découpe d'une large gamme de matériaux – acier au carbone, acier inoxydable, aluminium, cuivre ou laiton – y compris les matériaux réfléchissants que le CO₂ ne peut souvent pas gérer. La plage optimale est constituée de tôles fines et moyennes (jusqu'à 20 mm), mais la découpe de matériaux épais est également possible (même jusqu'à 30-40 mm) avec une puissance appropriée.

Pour comparaison :

-

Plasma : idéal pour l'acier épais (au-dessus de 20 mm), mais moins bon dans les gammes plus fines et moins précis.

-

Jet d'eau : le plus universel, coupe presque tout – du métal, en passant par la céramique, jusqu'au verre. Mais ne convient pas aux grandes séries.

-

CO₂ : limitations dans l'aluminium et le cuivre. Meilleures performances avec les aciers au carbone.

-

Oxygène et mécanique : bon pour les formes simples et les matériaux épais, mais limité en précision et en gamme.

4. Coûts d'exploitation et consommation

C'est l'un des domaines clés où la fibre gagne à long terme. Consommation d'énergie réduite, consommation de gaz de coupe significativement réduite, longue durée de vie de la source (100 000 heures de travail). La fibre "fonctionne simplement", et pendant longtemps.

Autres technologies :

-

Plasma : moins cher à l'entrée, mais coûts d'exploitation élevés (remplacement d'électrode et de buse).

-

CO₂ : coûteux à l'achat et en maintenance – nécessite des composants spécialisés et un entretien fréquent.

-

Jet d'eau : consomme beaucoup d'énergie et d'abrasif – les coûts d'exploitation peuvent être surprenants.

-

Méthodes mécaniques : peu coûteuses à utiliser, mais limitées en automatisation et en précision.

5. Zone affectée par la chaleur et distorsion

Plus l'influence de la température sur le matériau est faible, plus le risque de déformation est faible – donc moins de corrections et de déchets. Le laser à fibre a une zone affectée par la chaleur (ZAC) minimale, donc même les tôles fines ne se déforment pas. C'est particulièrement important pour les éléments à souder ultérieurement ou à ajuster par pression.

Comparaison :

-

Plasma et oxycoupage : grande ZAC, risque de gauchissement.

-

Jet d'eau : pas de ZAC – idéal pour les matériaux sensibles à la chaleur.

-

CO₂ : ZAC plus grande que la fibre.

-

Mécanique : pas de ZAC, mais risque de déformation mécanique du matériau.

Garantie, service et fiabilité - clé de la continuité de production

Une découpeuse peut être technologiquement excellente, mais si elle cesse de fonctionner à un moment crucial – ce n'est pas l'équipement qui décide de votre compétitivité, mais la disponibilité du service. Temps d'arrêt ? Même un jour peut coûter des dizaines de milliers de zlotys. C'est pourquoi il vaut la peine de demander : que se passe-t-il quand quelque chose se casse ?

Ce n'est pas seulement la technologie qui compte, mais qui la livre

Choisir un fournisseur fiable de découpeuse laser ne se termine pas avec le prix du catalogue. Ce qui est crucial, c'est si en cas de panne :

-

le service répond le jour même,

-

la pièce nécessaire est disponible immédiatement,

-

si nécessaire, vous obtenez une tête ou une source de remplacement pendant la réparation.

Si un "goulot d'étranglement" apparaît à l'une de ces étapes – la production s'arrête. Et avec elle : des personnes sans travail, des délais avec les entrepreneurs, des pénalités contractuelles et des sous-traitants qui prennent votre place. Ce n'est pas un risque hypothétique. C'est la réalité quotidienne des entreprises qui ont opté pour des machines à petit budget sans véritable support de service.

Choisir le bon fournisseur et le bon modèle sont des décisions d'investissement clés. À quoi faire attention lors de l'achat d'une découpeuse laser ? – consultez notre guide détaillé qui vous aidera à prendre une décision éclairée.

Service 24 heures, réparation souvent à la première visite

Dans les systèmes éprouvés, comme Falcon, le contact de service se produit immédiatement après le signalement. De nombreux dysfonctionnements peuvent être diagnostiqués à distance – le technicien de service se connecte à la machine en ligne, vérifie les erreurs et supprime souvent le problème sans visite. Et si une visite est nécessaire ? Généralement dans les 24 heures.

Ce qui est important : le technicien de service arrive avec des pièces spécifiques – pas pour "voir ce qui se passe", mais pour réparer. Et dans la plupart des cas, il le fait immédiatement, car il a tous les éléments de base avec lui.

Têtes et sources laser de rechange – votre sécurité

En cas de panne de tête ou de source laser, le pire scénario est d'avoir à attendre des semaines pour une réparation en Asie. C'est pourquoi les fournisseurs professionnels offrent une solution de pont – installation temporaire de source ou de tête pour que la machine puisse toujours fonctionner. La réparation a lieu localement, en Pologne, sans besoin de démonter et d'expédier l'appareil entier. Ce n'est pas un luxe. C'est une véritable stratégie assurant la continuité de la production.

Garantie qui fonctionne vraiment

La norme du marché est de 2 ans de garantie, mais avec les découpeuses du segment PRO, vous pouvez compter sur 5 ans – couvrant l'ensemble de l'appareil, pas seulement des composants sélectionnés. Il vaut la peine de vérifier si la garantie s'applique également à la source et à la tête, car ce sont les éléments les plus coûteux de la machine.

Disponibilité des pièces immédiatement

Il ne s'agit pas de savoir si la pièce est en entrepôt. Il s'agit de savoir où elle se trouve. Dans le cas des découpeuses Falcon, l'entrepôt de pièces détachées est en Pologne – à Gdansk. Il contient à la fois des consommables standard et des composants clés tels que sources ou têtes. Grâce à cela, le temps entre le signalement et la fonctionnalité complète de la machine se compte en heures, pas en semaines.

Impact réel sur le TCO

Sur le papier, deux machines peuvent sembler similaires. Mais si l'une a nécessité un total de 4 temps d'arrêt de 2 semaines chacun sur 5 ans, et l'autre – aucun, la différence de coûts ne se limite pas au numéro de "facture". C'est une différence de liquidité, de réputation et de profits.

C'est pourquoi le service et la fiabilité sont l'un des éléments clés affectant le coût total de possession (TCO). Parce que la chose la plus coûteuse de n'importe quelle machine ne sont pas les composants. La chose la plus coûteuse est le temps pendant lequel elle ne fonctionne pas.

Résumé : Pourquoi l'investissement dans une découpeuse laser est un pas vers l'avenir ?

Une découpeuse laser n'est pas une autre machine de découpe laser. C'est un appareil qui raccourcit le temps d'achèvement des commandes, limite la consommation de matériaux et élimine le besoin de traitement de finition. Si vous avez des situations dans votre entreprise aujourd'hui où les commandes sont retardées, les déchets vont à la ferraille et les opérateurs passent des heures sur des corrections – le laser ne va pas seulement changer cela. Il le fera plus rapidement et plus précisément que vous ne le pensez.

Si vous recherchez une machine de découpe laser fiable qui combine la dernière technologie à fibre avec la facilité d'utilisation et un support de service complet, les découpeuses Falcon sont le choix parfait. Grâce à l'automatisation avancée, aux exigences de formation minimales et au service local disponible 24/7, cet investissement garantit une production fluide pendant des années. L'entrepôt de pièces détachées à Gdansk et la possibilité de tests gratuits sur vos matériaux éliminent les risques associés à l'achat. Contactez notre conseiller pour voir comment la découpeuse Falcon peut augmenter l'efficacité de production et réduire les coûts dans votre entreprise.