Votre entreprise est-elle confrontée à des pénuries de personnel, des coûts de main-d'œuvre élevés et le besoin d'augmenter la précision de production ? La solution pourrait être l'automatisation, mais les robots industriels traditionnels nécessitent d'énormes investissements en infrastructure de sécurité et une programmation complexe. Heureusement, il existe une alternative – les cobots, ou robots collaboratifs, qui peuvent travailler main dans la main avec vos employés. Ces machines intelligentes révolutionnent la façon dont les petites et moyennes entreprises manufacturières envisagent l'automatisation, offrant flexibilité, sécurité et retour sur investissement rapide. Découvrez comment les cobots peuvent transformer votre production et pourquoi de plus en plus d'entreprises choisissent cette technologie révolutionnaire.

Que sont les cobots ? Définition, construction et caractéristiques de base

Si vous recherchez des moyens de rationaliser les processus et d'augmenter l'efficacité dans la production métallique, vous envisagez probablement l'automatisation. Dans ce contexte, le concept de "cobots" apparaît de plus en plus fréquemment. Que sont exactement ces appareils et comment peuvent-ils soutenir votre entreprise ? Vous trouverez les réponses ci-dessous.

Révolution dans la production – pourquoi les cobots ?

Les cobots, ou robots collaboratifs, sont une réponse à la demande croissante des entreprises manufacturières, en particulier les petites et moyennes, pour des solutions d'automatisation flexibles et sûres. Ils ont été conçus avec l'idée de travailler directement main dans la main avec les humains dans le même espace de travail, éliminant la nécessité de construire des barrières de sécurité coûteuses. Ce concept a gagné en popularité vers 2008, principalement grâce à l'entreprise danoise Universal Robots, qui est un fabricant leader dans ce domaine.

Définition et différences clés par rapport aux robots industriels

Un cobot est "un robot spécialement conçu qui peut effectuer conjointement des tâches avec des humains à proximité directe." C'est une différence fondamentale par rapport aux robots industriels traditionnels qui, en raison de leur vitesse et de leur force, doivent être séparés des humains, par exemple avec des clôtures ou des rideaux de sécurité, pour éviter les risques de collision.

Les caractéristiques clés qui distinguent les cobots sont :

-

Sécurité de collaboration : Les cobots disposent de mécanismes intégrés de détection de collision et de limitation de force et de vitesse. En cas de contact avec des humains, ils s'arrêtent automatiquement. Leur construction minimise le risque de blessure – ils sont plus petits, plus légers (généralement en dessous de 100 kg de poids propre) et ont des bords arrondis.

-

Facilité d'utilisation et de programmation : Les robots collaboratifs sont souvent équipés d'interfaces graphiques intuitives. Ils permettent également une programmation dite par démonstration, ce qui signifie que l'opérateur peut déplacer manuellement le bras du robot à la position souhaitée, et le robot se souviendra de ce mouvement. La facilité de programmation des cobots permet même aux personnes sans expérience préalable en robotique de maîtriser rapidement les bases de leur fonctionnement. Grâce à cela, même les employés sans connaissances techniques avancées peuvent apprendre les bases de la programmation des cobots.

-

Flexibilité et mobilité : Les cobots sont faciles à déplacer et rapides à reconfigurer pour de nouvelles tâches. Par exemple, le même cobot peut être utilisé un jour pour opérer un tour CNC, et le lendemain déplacé pour travailler avec une presse à bord, en changeant uniquement la pince et le programme. Les robots traditionnels, en revanche, sont souvent fixés de façon permanente au sol et nécessitent des modifications compliquées lors du changement d'applications.

Les cobots estompent la frontière entre les mondes auparavant séparés du travail humain et machine, permettant de nouveaux modèles d'organisation de la production.

Construction et mécanismes de sécurité

La sécurité est le fondement de la construction des cobots, permettant leur coopération directe avec les humains. Les principales solutions sont :

-

Systèmes de détection de collision : Basés sur la mesure de la force et des couples dans les articulations. Lorsque le cobot détecte une résistance soudaine (par exemple, un contact avec un humain ou un obstacle), le mouvement s'arrête immédiatement. Des normes telles que ISO/TS 15066 spécifient les valeurs de pression acceptables qui sont sûres pour les humains.

-

Limitation de vitesse et de puissance : Les cobots se déplacent plus lentement que les robots traditionnels (les vitesses maximales sont d'environ 1-2 m/s, contre 3-4 m/s pour les robots industriels). Ils ont également des puissances et des charges utiles inférieures (le plus souvent de plusieurs à plusieurs dizaines de kilogrammes), ce qui limite l'énergie d'impact potentiel.

-

Construction minimisant le risque de pincement : Les cobots sont conçus sans arêtes vives ni points où les doigts pourraient être piégés. Tous les éléments saillants sont arrondis ou protégés, et les profils des bras sont élancés. Les entraînements sont souvent positionnés de manière à permettre le glissement ou la flexion en cas de collision, au lieu d'une pression rigide. De nombreux cobots ont des capteurs de couple sensibles ou des éléments élastiques (série de conformité) dans les articulations qui permettent la détection de contact avant qu'un écrasement ne se produise.

Les normes de sécurité telles que ISO 10218-1/2 et ISO/TS 15066 distinguent plusieurs modes de collaboration homme-robot. Les plus couramment utilisés pour les cobots sont :

-

Mode de limitation de puissance et de force (PFL) : Le robot est structurellement sûr et réagit au contact en s'arrêtant.

-

Mode de surveillance de vitesse et de séparation (SSM) : Utilise des capteurs externes (scanners laser, caméras, "peaux sensibles" sur le robot) pour suivre la position humaine, ralentissant ou arrêtant le robot pour maintenir une distance de sécurité. Ce mode permet un travail légèrement plus rapide et des charges utiles plus importantes, mais nécessite des capteurs supplémentaires.

Cependant, il est important de se rappeler que bien que les cobots soient soumis à des réglementations générales telles que la Directive Machines 2006/42/CE, exigeant une analyse des risques et la conformité aux principes de sécurité, le fabricant du cobot fournit une unité de bras certifiée, mais la sécurité complète du poste de travail dépend de l'intégrateur/utilisateur. Si un outil dangereux (par exemple, une lame, une torche de soudage, un laser) ou une pince dure est monté sur le cobot, il peut toujours présenter une menace. Par conséquent, une évaluation complète des risques pour l'application spécifique est toujours requise, ce qui peut indiquer la nécessité de protections supplémentaires telles que des écrans de protection contre les rayonnements laser ou des extracteurs de fumées de soudage. Le cobot assure un entraînement sûr et un contrôle de force, mais n'élimine pas tous les dangers liés au processus.

Application des cobots dans les entreprises manufacturières – avec un accent particulier sur le traitement des métaux

Les cobots, grâce à leurs caractéristiques uniques – flexibilité, programmabilité facile et capacité à travailler aux côtés des humains – ont trouvé des applications dans de nombreuses industries, de l'automobile et l'électronique à l'industrie alimentaire. Leur application dans divers secteurs industriels résulte de l'universalité et de la capacité à s'adapter aux processus de production. Ils fonctionnent particulièrement bien dans les tâches nécessitant une haute précision, une répétabilité et une interaction avec l'opérateur.

Cobots dans le traitement des métaux : précision, sécurité et efficacité

L'industrie du traitement des métaux est l'un des domaines clés où les cobots jouent un rôle de plus en plus important. Ils sont couramment utilisés pour des tâches telles que :

-

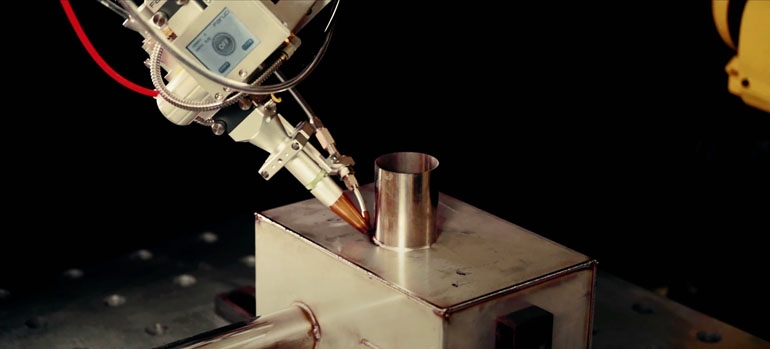

Soudage : La précision des cobots permet d'obtenir des soudures de haute qualité. Ils sont particulièrement efficaces dans la production de petites et moyennes séries, où la flexibilité et le retooling rapide sont importants. La rapidité de mise en œuvre des cobots par rapport aux solutions d'automatisation traditionnelles est un autre avantage de cette technologie. Fanuci & Falcon propose un poste de soudage-laser robotisé FANUCI 5.0 TurnKey, où un cobot avec tête laser peut souder, couper, nettoyer les surfaces et construire du métal dans un seul système. L'opération des machines par les cobots comprend également le montage d'éléments mécaniques avec une haute précision. Ces systèmes laser assurent une haute précision et une sécurité grâce à des boucliers complets et des capteurs.

-

Meulage et polissage : Grâce aux capteurs de force, les cobots peuvent effectuer le meulage avec une pression uniforme, remplaçant l'opérateur dans un travail monotone et physiquement exigeant.

-

Découpe : La précision du mouvement des cobots les rend également efficaces dans les opérations de découpe.

-

Chargement/déchargement des machines CNC : Les cobots peuvent faire fonctionner des machines CNC, alimentant et recevant des pièces, ce qui augmente l'utilisation des machines et soulage les travailleurs des activités monotones.

-

Alimentation/réception d'éléments chauds : Dans les fonderies et les forges, les cobots peuvent alimenter ou recevoir des éléments chauffés des machines, éliminant l'exposition humaine aux températures élevées.

La capacité à collaborer en toute sécurité avec les humains dans un même espace de travail signifie que les cobots s'adaptent parfaitement aux besoins des entreprises qui souhaitent automatiser certaines étapes de production sans nécessiter une reconstruction coûteuse de toute la ligne. Ils sont particulièrement précieux là où le processus est répétitif mais nécessite des changements fréquents ou une participation humaine.

Avantages de la mise en œuvre des cobots pour votre entreprise

La mise en œuvre de robots collaboratifs peut apporter à votre entreprise un certain nombre d'avantages mesurables, tant au niveau opérationnel que stratégique :

Augmentation de la productivité et de l'efficacité

Les cobots peuvent travailler en continu, 24 heures sur 24, 7 jours sur 7, avec une répétabilité inchangée, ce qui augmente considérablement l'efficacité de la production. La production de cobots se développe dynamiquement dans le monde entier, ce qui se traduit par une meilleure disponibilité et compétitivité des entreprises utilisant ces solutions.

Réduction des coûts

Les cobots simplifient le processus d'automatisation car leur installation est souvent plus rapide et moins coûteuse, ne nécessite pas la construction d'enceintes coûteuses ou de systèmes de sécurité compliqués. Grâce à une programmation intuitive, les applications simples peuvent être mises en œuvre par les entreprises elles-mêmes, minimisant le besoin de support d'intégrateur externe. Tout cela rend la barrière à l'entrée dans la robotisation beaucoup plus basse.

Amélioration de la qualité et de la répétabilité

Dans les tâches nécessitant de la précision, comme le soudage ou l'assemblage, les cobots permettent d'obtenir une qualité répétable difficile à maintenir par les humains à long terme. L'élimination des erreurs humaines et la précision constante du mouvement des cobots contribuent à réduire le pourcentage de défauts dans la production.

Sécurité accrue des travailleurs

Les cobots sont parfaitement adaptés pour prendre en charge des tâches monotones, ergonomiquement exigeantes ou dangereuses pour les humains. Ils peuvent effectuer des opérations fastidieuses comme l'insertion et le retrait répétés de pièces d'une machine, porter des objets dans les limites de charge utile établies, ou travailler dans des conditions nocives, par exemple à des températures élevées. Cela se traduit par moins de fatigue de l'équipage, une réduction des blessures (par exemple, les troubles de la colonne vertébrale) et une amélioration globale de la sécurité au travail. Le cobot peut servir d'assistant, permettant au travailleur de se concentrer sur des tâches plus complexes.

Flexibilité et facilité d'adaptation

Les cobots peuvent être facilement reprogrammés et utilisés pour de nombreuses tâches dans différentes parties de l'installation, contrairement aux stations robotiques traditionnelles, souvent dédiées à une seule application. Une programmation facile permet une adaptation rapide du robot à différentes tâches sans engager d'équipes spécialisées. Cela permet une production efficace de petites séries sur des stations automatisées — si les programmes et l'outillage sont prêts, changer de produit ou de processus ne prend que quelques heures, pas des semaines. Pour les entreprises avec un assortiment diversifié ou des plans de production fréquemment modifiés, un cobot universel peut servir de "travailleur polyvalent".

Résolution du problème de pénurie de main-d'œuvre

Face aux pénuries de personnel sur le marché du travail, les cobots peuvent augmenter considérablement la capacité de production et aider à maintenir le rythme de production. Ils peuvent travailler en continu, effectuant des tâches pour lesquelles il est difficile de trouver des travailleurs appropriés.

Optimisation de l'espace

Grâce à la capacité de travailler à proximité des humains sans nécessiter d'enceintes, les cobots permettent une meilleure utilisation de l'espace disponible dans le hall de production. Ils sont plus petits et plus légers que les robots industriels traditionnels, ce qui se traduit également par des économies d'espace.

Retour sur investissement rapide (ROI)

Cela résulte d'une combinaison de productivité plus élevée, d'économies sur les coûts d'erreur/défaut, et de la capacité à déléguer les travailleurs à des tâches plus précieuses. Dans de nombreux cas, l'investissement dans un cobot est rapidement rentabilisé, surtout face à l'augmentation des coûts de main-d'œuvre et aux pénuries de main-d'œuvre.

Défis et aspects importants à considérer avant la mise en œuvre

Malgré de nombreux avantages, les cobots ne sont pas une solution universelle pour chaque situation. Leurs capacités et défis potentiels doivent être évalués de manière réaliste.

Limitations des cobots

D'un côté, les cobots offrent de nombreux avantages, de l'autre, ils ont certaines limitations qui doivent être prises en compte avant la mise en œuvre.

-

Efficacité et charge utile inférieures : Pour assurer la sécurité, les cobots sont limités en termes de vitesse, de force et de poids propre. Cela signifie qu'ils ne correspondent pas aux robots industriels traditionnels dans les tâches nécessitant une très haute vitesse, une précision à haute dynamique, ou le transport de charges lourdes. La plupart des cobots soulèvent un maximum de plusieurs dizaines de kilogrammes et se déplacent à des vitesses allant jusqu'à environ 1-1,5 m/s. Dans le cas de la palettisation de produits très lourds (par exemple, des sacs de 50 kg) ou de lignes d'emballage très rapides, le cobot peut s'avérer être un "goulot d'étranglement".

-

Processus complexes ou instables : Les cobots fonctionnent mieux dans des tâches répétitives avec des conditions constantes. Si le processus nécessite une adaptation dynamique à des changements majeurs ou la prise de décisions à la volée (au-delà de la logique de programme simple), des difficultés peuvent survenir. L'automatisation de processus désordonnés (par exemple, des pièces en orientation aléatoire) nécessiterait des systèmes de vision avancés et de l'IA, ce qui augmente considérablement le coût et la complexité de la mise en œuvre.

Aspects clés de sécurité et normes

Un mythe courant est la croyance que les cobots sont intrinsèquement sûrs et ne nécessitent pas de précautions supplémentaires. En réalité, bien que le cobot minimise le risque de collision, cela n'exempte pas de l'obligation de mener une évaluation complète des risques sur le lieu de travail et de répondre aux exigences de SST. Des erreurs dans la configuration ou une utilisation inappropriée du cobot peuvent conduire à des accidents, par exemple, si les limites de vitesse/force sont modifiées dans le contrôleur, ou si le robot saisit une pièce tranchante et la balance. Le fabricant du cobot fournit des protections de base (appelées "base de sécurité"), mais l'intégrateur ou l'utilisateur doit s'occuper de tout le reste.

Des dangers supplémentaires liés à l'outil du robot (est-il dangereux ?), à l'objet transporté (a-t-il des bords tranchants, peut-il tomber sur quelqu'un ?), et à l'environnement de travail (température, produits chimiques) doivent être pris en compte. Tous ces facteurs doivent être évalués, et tous les risques minimisés selon les normes. Même lors de l'utilisation d'un cobot, certaines protections supplémentaires, telles que des écrans de protection contre les rayonnements laser ou des casques d'opérateur, peuvent être nécessaires.

Erreurs de mise en œuvre des cobots et comment les éviter

Pour assurer une mise en œuvre réussie des cobots, il vaut mieux éviter les pièges typiques :

-

N'implémentez pas un cobot simplement parce que c'est une "nouveauté".

-

Comment éviter ? Définissez un problème ou un besoin spécifique que le cobot devrait résoudre, et des objectifs mesurables (par exemple, augmenter l'efficacité de X%, soulager les travailleurs à la station Y, améliorer la qualité du processus Z). Assurez-vous que l'objectif est cohérent avec la stratégie de l'entreprise.

-

-

Sauter l'évaluation technique peut entraîner une sélection inappropriée de l'équipement ou sous-estimer les coûts et le temps d'intégration.

-

Comment éviter ? Effectuez une étude de faisabilité, en analysant le processus étape par étape. Consultez les fournisseurs de cobots ou les intégrateurs. Envisagez des tests à petite échelle ou des visites de showroom pour vérifier les hypothèses en pratique. Calculez le ROI avec précision, y compris les coûts d'achat, d'intégration, d'outillage, de formation et d'arrêt.

-

-

Raccourcir la phase de test et de réglage de l'application.

-

Comment éviter ? Planifiez un calendrier réaliste comprenant des tests hors ligne, un pilote sur le poste de travail réel, et un démarrage de production avec un tampon de temps pour le dépannage. Impliquez les opérateurs dans les tests – leurs commentaires peuvent aider à détecter les problèmes.

-

-

Bien qu'un cobot puisse travailler seul, il nécessite toujours une supervision et une opération.

-

Comment éviter ? Dès la phase de planification, définissez le rôle de l'opérateur dans la nouvelle station. Établissez des procédures pour l'arrêt du robot, qui le réinitialise et si l'opérateur a l'autorisation. Assurez-vous que les employés sont conscients de leur rôle.

-

-

Négliger la sécurité est une erreur grave qui peut conduire à des accidents ou des problèmes avec les inspections SST.

-

Comment éviter ? Traitez le cobot comme n'importe quel autre appareil soumis à la Directive Machines et effectuez une évaluation complète des risques, en mettant en œuvre des mesures appropriées. En cas de doute, engagez un spécialiste de la sécurité des machines. N'oubliez pas que la formation de l'équipage sur les principes de collaboration avec les robots est également un élément de sécurité.

-

-

Inadéquation du cobot à la tâche (mauvaise sélection de modèle) : Choisir un modèle moins cher ou disponible qui ne répond pas à toutes les exigences de l'application peut affecter les performances et la durabilité.

-

Comment éviter ? Sélectionnez le modèle en fonction de données fiables : portée requise, charge utile (avec réserve pour la pince et les forces pendant le fonctionnement) et précision. Comparez les spécifications de différentes marques et demandez aux fournisseurs des simulations 3D de la station.

-

-

Manque de support ou de formation du fournisseur : Une utilisation insuffisante des ressources de connaissances disponibles et du support peut entraver la mise en œuvre indépendante.

-

Comment éviter ? Utilisez la formation officielle et les matériaux offerts par les fabricants (par exemple, UR, Fanuc, ABB, Doosan). Assurez-vous que le fournisseur offre un support technique local. Pour une première mise en œuvre, surtout sans personnel expérimenté, envisagez de travailler avec un intégrateur pour apprendre les meilleures pratiques.

-

Avenir des cobots et perspectives de leur développement

Le marché des cobots connaît une croissance dynamique, et les prévisions indiquent que leur rôle dans l'industrie sera de plus en plus important. En 2022, les cobots représentaient déjà environ 10% de tous les robots industriels installés dans le monde, et leur part continue de croître (données de la Fédération internationale de robotique (IFR)).

Les principales tendances et perspectives de développement sont :

-

Plus grandes capacités tout en maintenant la sécurité : Nous pouvons nous attendre à des cobots avec des charges utiles et des portées plus élevées, répondant toujours aux normes de collaboration humaine. La frontière entre "cobot" et "robot industriel" s'estompera, et les robots classiques seront équipés de capteurs et de modes de collaboration sûrs.

-

Intégration avec l'intelligence artificielle et la vision machine : Pour élargir la gamme des tâches, les cobots seront de plus en plus équipés de systèmes de vision avancés (caméras 2D/3D) et d'algorithmes d'IA. Une caméra sur le poignet du robot permettant la reconnaissance d'objets et l'orientation des pièces devient standard. À l'avenir, grâce à l'IA, les cobots pourront apprendre de nouvelles activités par démonstration (programmation par démonstration avec apprentissage automatique), où un travailleur montre manuellement la tâche et le robot génère lui-même le programme. Le développement de la puissance de calcul et de l'accès au cloud (robotique cloud) permettra de décharger les cobots de l'électronique coûteuse, et les calculs difficiles seront effectués dans le cloud.

-

Facilité d'utilisation sans précédent : Les fabricants visent à simplifier davantage les interfaces, en introduisant le contrôle vocal, les gestes, et même la programmation par réalité augmentée (RA). À l'avenir, un opérateur utilisant des lunettes RA pourrait indiquer au robot les points qu'il devrait atteindre, et le système traduirait automatiquement cela en un programme de mouvement. Une autre tendance est la standardisation de la communication (par exemple, OPC-UA Robotics) afin que les cobots de différentes marques s'intègrent plus facilement aux machines et aux systèmes d'usine (IoT).

-

Nouveaux secteurs et applications : Les cobots iront au-delà des usines typiques, trouvant des applications dans la construction, l'agriculture (par exemple, la cueillette de fruits), ou les soins de santé (assistants infirmiers, robots de réadaptation). La frontière entre robot industriel collaboratif et robot de service s'estompera. Il est également possible que nous voyions plus de cobots mobiles dans les espaces publics qui interagiront avec les gens, par exemple, en fournissant des informations.

-

Meilleure collaboration homme-robot : L'avenir des cobots est une coopération plus profonde, allant au-delà de la coexistence séquentielle. Grâce à des algorithmes de contrôle améliorés et des capteurs, le robot peut devenir un véritable "collègue" dans une tâche – par exemple, en vissant conjointement avec un humain des boulons à un grand panneau, réagissant aux mouvements actuels de l'opérateur. Une telle coopération réactive peut accélérer considérablement les processus où auparavant deux travailleurs devaient se synchroniser.

Résumé

Les cobots sont une technologie qui change déjà le visage de la production, et dans les années à venir deviendront encore plus omniprésents et utiles. Pour votre entreprise, en particulier opérant dans le traitement des métaux, les cobots peuvent être un élément clé pour augmenter le volume de production, améliorer la qualité, réduire les coûts d'erreur et de temps d'arrêt, tout en améliorant les conditions de travail et en utilisant efficacement le personnel pour des tâches où les humains sont irremplaçables (créativité, supervision de la qualité).

Bien que la cobotisation soit plus simple que la robotisation traditionnelle, elle nécessite une approche consciente et méthodique, y compris une analyse approfondie, une planification et une évaluation fiable des risques. Commencer par un projet pilote de cobot à une station, puis étendre progressivement l'automatisation à d'autres domaines, peut aider à exploiter pleinement le potentiel de cette technologie. À l'ère de l'Industrie 4.0, de la numérisation et de l'intelligence artificielle, les cobots s'intègrent parfaitement dans le concept d'usines intelligentes, devenant l'un des piliers de la production moderne.

Bibliographie

- Aleksander Łukomski, Robotisation des processus d'assemblage, Constructions de conception et d'ingénierie, Mars/Avril 2023 https://konstrukcjeinzynierskie.pl/wp-content/uploads/PiKI_marzec_kwiecien_2023_darmowy.pdf

- Zbigniew Pilat, Wojciech Klimasara, Marek Pachuta, Marcin Słowikowski, Michał Smater, Jacek Zieliński, Possibilités de mise en œuvre pratique de robots collaboratifs dans diverses technologies de fabrication mises en œuvre dans un environnement industriel, Mesures Automatisation Robotique 2018

- IFR WORLD ROBOTICS 2023 POINTS CLÉS https://statzon.com/insights/ifr-world-robotics-2023#:~:text=IFR%20World%20Robotics%202023%20report,performance%20and%20fully%20digital%20production

- Mariusz Głowicki, Cobots - problèmes de sécurité dans l'intégration de robots collaboratifs, N° 4, Avril 2017