Laserskæring er en af de mest avancerede metoder til materialebearbejdning. Skæring udføres ved hjælp af en koncentreret laserstråle, som muliggør præcis skæring af selv de mest komplekse former. Denne teknologi gør det muligt at skære både metaller og ikke-metalliske materialer. Gennem årene har denne teknologi udviklet sig betydeligt og dominerer nu i mange industrigrene, herunder bilindustrien, luftfart, elektronik og materialeudvikling. Laserskærere muliggør hurtig og ren skæring uden behov for yderligere bearbejdning, hvilket gør dem ikke kun mere effektive, men også økonomiske på lang sigt.

Udvikling af laserskæringsteknologi

Traditionelle laserteknologier, såsom CO₂-lasere, plasma og YAG, har domineret markedet i årevis, men nu bliver de i stigende grad erstattet af moderne fiberlasere. De vigtigste forskelle mellem disse teknologier omfatter:

-

CO₂-lasere - primært brugt til skæring af ikke-metalliske materialer og nogle metaller, kræver et komplekst spejlsystem, høje driftsomkostninger og større energiforbrug.

-

plasmalasere - hovedsageligt brugt til skæring af tykke materialer i tung industri, kræver højt energibehov og efterbearbejdning af elementer.

-

YAG-lasere - bruges i industrien til præcisionsapplikationer, men deres effektivitet er lavere end i tilfælde af fiberlasere.

-

fiberlasere - kendetegnet ved højere energieffektivitet, alsidighed, præcision og hastighed i bearbejdningsprocessen samt lavere driftsomkostninger.

Fiberlaser er i øjeblikket den foretrukne mulighed i mange industrielle applikationer, fordi den tilbyder hurtig og præcis skæring, lavere driftsomkostninger og større holdbarhed.

Mekanisme i laserskæringsprocessen

Laserskæring er en kompleks termisk proces, hvor laserstrålen opvarmer materialet til smelte-, fordampnings- eller forbrændingstemperaturen. Et nøgleelement er brugen af en passende assistgas, som understøtter materialefjernelsesprocessen og påvirker kantens kvalitet. Afhængigt af skæreteknikken kan processen udnytte forskellige fysiske fænomener.

Fysiske grundlag for laserskæring

Laserskæringsprocessen involverer levering af en højenergi-laserstråle til materialet, hvilket får det til at opvarme, smelte og i nogle tilfælde også fordampe eller brænde. En nøglerolle spilles her af energiabsorptionen fra overfladen af det skårne element. Absorptionskoefficienten for laserstråling afhænger af materialetypen, laserbølgelængden og strålens indfaldsvinkel.

I tilfælde af metaller som aluminium eller kobber, der er kendetegnet ved en høj refleksionskoefficient, er det nødvendigt at bruge højere lasereffekt for effektivt at starte skæreprocessen. På den anden side er kulstof- og rustfrit stål kendetegnet ved bedre absorption af laserenergi, hvilket letter bearbejdningen.

Tre grundlæggende laserskæringsteknikker

Afhængigt af laserparametrene, materialetypen og de forventede effekter anvendes tre hovedlaserskæringsteknikker. Hver adskiller sig i sin virkemåde og anvendes under specifikke industrielle forhold.

-

Fusionsskæring - indebærer smeltning af metallet i området af skærespalten, og derefter fjernelse af det flydende metal ved en strøm af assistgas, f.eks. nitrogen eller argon. Denne proces minimerer oxidation af det skårne elements kanter, hvilket sikrer høj overfladekvalitet.

-

Fordampningsskæring - bruger den intense energi fra laserstrålen til øjeblikkeligt at fordampe materialet. Gasserne, der dannes som følge af denne proces, fjernes fra skærespalten af en strøm af skæregas.

-

Oxygensskæring (exoterm) - i dette tilfælde bruges oxygen som assistgas, hvilket indgår i en exoterm reaktion med metallet, hvilket giver yderligere termisk energi og accelererer skæreprocessen. Denne metode er særligt effektiv til skæring af kulstofstål.

Hvilke materialer kan skæres med en laser?

Laserskæring finder anvendelse i bearbejdning af en bred vifte af materialer, både metalliske og ikke-metalliske. Med sin høje præcision og gentagelighed muliggør denne proces skæring af materialer såsom:

-

stålplader - både kulstof- og rustfrit stål, hvor laseren giver glatte kanter uden behov for yderligere bearbejdning.

Tjek: Metalpladesskærer FALCON

-

aluminium og dets legeringer - på trods af den høje refleksionskoefficient tillader passende valgte parametre præcis laserskæring af aluminium.

-

messing og kobber - fiberlasere muliggør skæring af højreflekterende materialer.

-

plastik - såsom akryl, polykarbonat eller polyethylen, som kan bearbejdes uden risiko for deformation.

-

træ og papir - laser tillader ekstremt præcis skæring af karton, krydsfiner og andre organiske materialer.

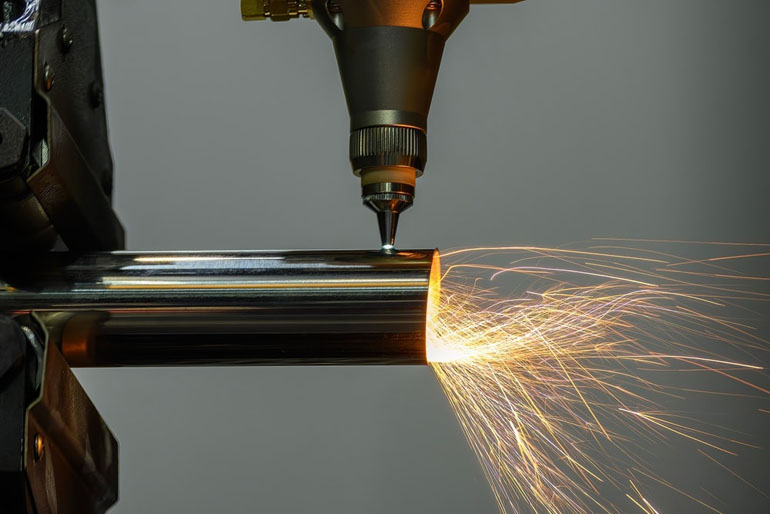

Takket være anvendelsen af laserteknologi er det muligt at skære både tynde folier og tykke metalplader. Moderne laserskærere er særligt effektive til bearbejdning af plader, profiler og rør. Procesautomatisering og avancerede CNC-styresystemer muliggør hurtig og præcis skæring af selv de mest komplekse former.

Tjek: Rør- og profilskærer FALCON

Laserskæring af rør og profiler sikrer exceptionel kantkvalitet og evnen til at arbejde med et konstant præcisionsniveau. Det er derfor en løsning, der vælges af industrier, der kræver den højeste kvalitet og gentagelighed i produktionen.

Plasmaskæring - et alternativ til laserskæring?

Plasmaskæring er en anden populær metode til metalbearbejdning, der bruger ioniseret gas ved en meget høj temperatur til at smelte og fjerne materiale. Sammenlignet med laserskæring tilbyder denne teknologi mulighed for at skære tykkere materialer med relativt lavere investeringsomkostninger. Denne proces er særligt effektiv for elektrisk ledende metaller, hvilket er grunden til, at den er populær i tung- og strukturindustrier.

På trods af sine fordele har plasmaskæring også betydelige begrænsninger. Kantkvaliteten er lavere end i tilfælde af laserskæring, derfor kræver det ofte yderligere bearbejdning. Processen genererer også en større varmepåvirket zone, hvilket kan føre til deformation af det bearbejdede materiale. Derudover er forbruget af gas og elektroder i plasmaskæring meget højere, hvilket betydeligt øger driftsomkostningerne på lang sigt. Selvom plasma kan være et mere omkostningseffektivt valg til skæring af tykke plader, forbliver laserteknologi uerstattelig, hvor præcision, gentagelighed og minimering af materialetab er afgørende.

Vigtige tekniske parametre for laserskæring

For at opnå optimale resultater af bearbejdningsprocessen og fuldt udnytte laserteknikken bør flere vigtige parametre overvejes. Passende indstillinger tillader laserskæring af materialer som rustfrit stål, aluminium eller kobber, samtidig med at der opretholdes høj præcision og høj skærehastighed. Laserskæring gør det muligt at bearbejde forskellige materialer med lignende dimensionsparametre, samtidig med at procesgentageligheden sikres. Takket være dette er det muligt effektivt at skære både tynde plader og tykkere elementer uden at miste kantkvalitet. Her er vigtige laserskæringsparametre:

-

lasereffekt - bestemmer evnen til at skære materialer af forskellige tykkelser. Højere effekt muliggør hurtigere og mere effektiv laserskæring af tykke metalplader.

-

laserbølgelængde - påvirker energiabsorptionen af et givet materiale, hvilket påvirker processens effektivitet. I tilfælde af rustfrit stål og andre højreflekterende materialer forbedrer en passende valgt bølgelængde bearbejdningskvaliteten.

-

skærehastighed - afhænger af lasereffekten, tykkelsen og typen af materiale. Korrekt konfiguration sikrer høj bearbejdningshastighed, hvilket minimerer processens implementeringstid.

-

type af assistgas - valget af passende gas (f.eks. nitrogen, argon, oxygen) påvirker kvaliteten af skærekanten og processens effektivitet. I tilfælde af rustfrit stål bruges ofte nitrogen for at forhindre kantoxidation.

-

laserfokusdiameter - jo mindre den er, jo mere præcis er skæringen og jo smallere er skærespalten. Dette er afgørende for komplekse mønstre med høj nøjagtighed.

-

laserdriftstilstand - kan være kontinuerlig eller pulserende, hvilket er vigtigt for præcise bearbejdningsoperationer.

Fordele ved laserskæring

Laserskæring tilbyder mange fordele sammenlignet med traditionelle bearbejdningsmetoder:

-

høj præcision - muliggør skæring af komplekse former med minimal fejl.

-

glatte kanter - intet behov for yderligere mekanisk bearbejdning.

-

høj skærehastighed - reduktion af bearbejdningstid sammenlignet med konventionelle metoder.

-

ingen værktøjsslid - laseren kræver ikke kontakt med materialet, derfor eliminerer den mekanisk slid.

-

affaldsminimering - optimal brug af materiale takket være præcis skæring.

Anvendelser af laserskæring

Præcis og hurtig skæreteknik muliggør produktion af både store strukturelle elementer og komplekse detaljer med mikroskopiske dimensioner. Takket være mulighederne for at justere laserparametre til forskellige materialer er laserskæring uundværlig i mange industrier:

-

bilindustri - skæring af karrosserier, motorkomponenter, køretøjsinteriørelementer.

-

luftfart og rumfart - præcisionsbearbejdning af lette legeringer og kompositmaterialer.

-

elektronik - mikrobearbejdning af elektroniske komponenter, skæring af tynde metalfolier.

-

byggebranchen - produktion af strukturelle og maskinelementer.

-

reklame og design - personlige dekorative elementer, skæring i træ, plexiglas eller metal.

På grund af sin alsidighed og præcision bliver laserskæring et uundværligt værktøj i industrien, der muliggør implementering af selv de mest komplekse projekter med uovertruffen kvalitet og gentagelighed.

Lasergravering og -mærkning

Ud over skæring muliggør laserteknologi også gravering og mærkning af materialer. Takket være høj præcision og en berøringsfri proces finder lasergravering anvendelser i industriel produktion, produktidentifikation og produktpersonalisering. Laseren kan påføre permanente mærkninger på metaller eller plastik, såvel som glas eller træ. Dette er ekstremt nyttigt i industrier, der kræver seriel eller dekorativ mærkning.

Hvor meget koster laserskæring? Er laserskærere dyre?

Omkostningerne ved laserskæring afhænger af mange faktorer, såsom tykkelsen og typen af materiale, skærelængden og kompleksiteten af mønsteret. Prissætningen af tjenesten kan variere afhængigt af den teknologi, der bruges til bearbejdning, lasereffekten og den beskyttelsesgas, der anvendes.

Disse omkostninger bør også overvejes i forbindelse med investering i laserskærere. Professionelle maskiner til metalbearbejdning (skæring af plader eller profiler og rør) er teknologisk avancerede enheder, hvis priser kan variere fra flere hundrede tusinde til flere millioner kroner, afhængigt af lasereffekten, automatiseringsniveauet og yderligere funktioner. En detaljeret sammenligning af tilgængelige laserskærere kan findes i vores: Guide til laserskærere.

Læs også: Hvad skal man være opmærksom på, når man køber en laserskærer?

Laserskæring - fremtiden for præcis materialebearbejdning

Laserskæring er en avanceret teknologi, der har revolutioneret materialebearbejdningsindustrien, især metalbearbejdning. I modsætning til klassisk mekanisk bearbejdning, der bruger skæreværktøjer og spånbearbejdning, tillader laseren berøringsfri skæring, hvilket eliminerer behovet for mekaniske kræfter og reducerer værktøjsslid. Dette gør det muligt at opnå ekstremt glatte kanter uden grater og behovet for yderligere overfladebehandling.

Anvendelsen af lasere i industrien dækker en bred vifte af sektorer, fra bilindustri og luftfart til elektronik og produktion af præcisionskomponenter. Valget af passende teknik og procesparametre giver fremragende resultater, og den dynamiske udvikling af laserteknologi fører til yderligere forbedring af effektivitet og kvalitet af bearbejdning. Moderne lasersystemer bliver stadig mere energieffektive og produktive, hvilket kun styrker deres position i industrien. I løbet af årene kan vi forvente endnu større automatisering og integration af lasere med intelligente styresystemer, hvilket vil muliggøre yderligere optimering af produktionsprocesser.

Bibliografi:

- Andrzej Klimpel, Teoretiske grundlag for laserskæring af metaller, "Welding Review", 6/2012, online adgang [31.01.2025] https://www.researchgate.net/publication/323326207_Podstawy_teoretyczne_ciecia_laserowego_metali

- Andrzej Klimpel, Svejsning, limning og skæring af metaller: teknologier, WNT Forlag, Warszawa 1999.