Pro mnoho společností je kromě rychlosti, kterou laserové svařování zaručuje, důležité také splnění požadavků na kvalitu, které tradiční metody jako TIG nebo MIG/MAG často nemohou garantovat. Tyto standardy stále častěji rozhodují o tom, zda vaše společnost získá zakázku nebo projde auditem. Zjistěte, čím se laserové svařování odlišuje, jak svar vypadá, jak se hodnotí a jak probíhá jeho certifikace. Tyto znalosti vám umožní bezpečně implementovat laserovou technologii do výroby a vyhnout se odmítnutým šaržím.

Svařování vs. svar - rozdíl, který stojí za zapamatování

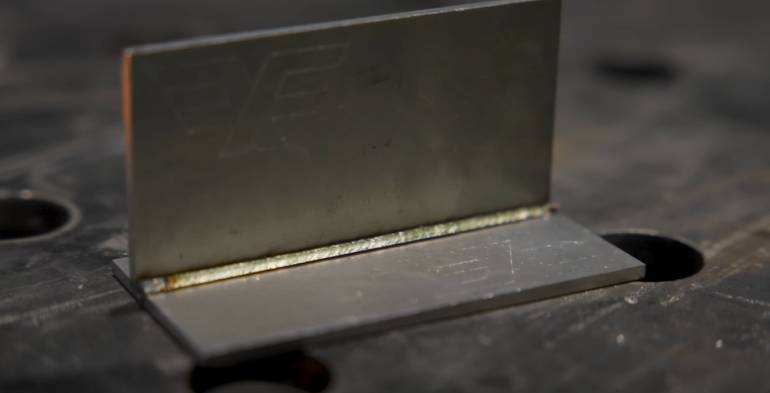

Svařování je proces spojování kovů. Svar je výsledkem tohoto procesu, tedy roztavený a ztuhlý materiál, který tvoří spoj. Při analýze laserového svařování nestačí mluvit o technologii; je třeba hodnotit svar: jeho tvar, hloubku průniku, mikrostrukturu a mechanické parametry. Právě svar určuje, zda spoj splní kvalitativní standardy.

Proč je tento rozdíl důležitý?

Protože do kvalitativní dokumentace a pod kontrolu inspektora se nedostává popis procesu, ale samotný svar. Pokud nesplňuje normy, může být celá výrobní dávka odmítnuta, bez ohledu na to, jak pokročilá svařovací technologie byla použita.

Chcete se dozvědět více o tom, jak vybrat správnou laserovou svářečku pro vaše potřeby? Přečtěte si: Komplexní průvodce laserovými svářečkami, kde najdete podrobné informace o dostupných modelech a jejich aplikacích.

Jak se laserový svar porovnává s TIG, MIG/MAG?

-

Zkušený svářeč TIG může dosáhnout rovnoměrného, širokého svaru s estetickým, šupinatým povrchem, ale tento proces vyžaduje obrovskou přesnost a je velmi pomalý.

-

MIG/MAG umožňuje rychlejší svařování, ale svar je širší, s větším rozstřikem a obvykle vyžaduje dokončovací úpravu.

-

Laser díky své vysoké přesnosti vytváří úzký a hluboký svar, což umožňuje spojování i složitých forem ideálních pro materiály jako nerezová ocel nebo náročné hliníkové slitiny. Je hladký, téměř bez rozstřiku a obvykle nevyžaduje broušení samostatným zařízením nebo rovnání okolního materiálu.

Klíčovým rozdílem je malá tepelně ovlivněná zóna (TOZ). Při laserovém svařování je minimální, což se projevuje menší deformací a zachováním mechanických vlastností základního materiálu. U tenkých plechů to znamená možnost dosažení svaru bez rizika deformace nebo propálení.

Laserové svařování - jak se proces liší od TIG, MIG/MAG?

Na rozdíl od elektrického oblouku je zde zdrojem laseru energie zaváděná bodově, ve formě zaostřeného světelného paprsku. Není zde oblouk, není elektroda – je zde paprsek, který lze ovládat s přesností na desetiny milimetru.

Co to znamená v praxi?

-

proces je bezkontaktní, což eliminuje mnoho lidských chyb přítomných v ručních metodách,

-

vyžaduje mnohem lepší přípravu spoje: minimální mezery a přesné čištění materiálu, hrany musí být dokonale čisté, bez barvy a oxidů,

-

ve většině případů je svar vytvořen autogenně (bez přídavného materiálu), ačkoli lze volitelně použít svařovací drát, na rozdíl od MIG/MAG, kde je základním výplňovým materiálem,

-

parametry (výkon, rychlost, průměr bodu, ochranný plyn) jsou digitálně řízeny, což umožňuje korekci v reálném čase a zajišťuje opakovatelnost procesu; díky tomu může po načtení programu téměř kdokoli samostatně zahájit svařování a konzistentně dosahovat dobrých výsledků.

Zajímá vás praktické použití laserového svařování? Podívejte se: Ruční laserová svářečka Fanuci 5.0 PRO GenX – ideální řešení pro přesné svařovací práce, které minimalizuje potřebu konečné úpravy.

Kontrola kvality a certifikace laserových svarů

Laserové svařování vyniká nejen vzhledem, ale také přísností kontroly. Každý svar musí projít testy podle norem a proces musí projít formální kvalifikací.

Testování kvality

-

vizuální (VT) – hodnocení profilu líce, kontinuity, absence podřezání a trhlin,

-

penetrační (PT) – detekce povrchových mikrotrhlin, zejména u vysokolegovaných materiálů,

-

radiografické (RT) – vnitřní kontrola, detekce pórů a nedostatečného průvaru,

-

ultrazvukové (UT) – používané pro silnější svary.

Mechanické zkoušky

V rámci kvalifikace technologie a přejímky výroby se provádějí zkoušky:

-

ohybové,

-

tahové,

-

rázové,

-

zkoušky tvrdosti (HV) ve svaru a tepelně ovlivněné zóně.

Třídy kvality svarů v procesu svařování

Normy PN-EN ISO 13919-1 (pro ocel) a 13919-2 (pro hliník) definují tři úrovně, kde vysoká kvalita je přesně určena třídami:

-

B – nejvyšší kvalita, minimální tolerance pro vady (např. letectví, jaderná energetika),

-

C – standardní úroveň pro průmyslové konstrukce,

-

D – umožňuje větší neshody v méně zatížených konstrukcích.

Laser jako proces často umožňuje dosažení třídy B, za předpokladu, že příprava a parametry jsou správně zvoleny.

Chcete se naučit, jak dosáhnout nejvyšší přesnosti při laserovém svařování? Podívejte se, jak přesné laserové svařování pomocí zařízení Fanuci může revolucionizovat vaši výrobu.

Dokumenty a normy

Aby byl proces uznán, jsou nezbytné:

-

WPS (Welding Procedure Specification) – pracovní instrukce definující parametry svařování,

-

WPQR (Welding Procedure Qualification Record) – dokument potvrzující kvalifikaci technologie na základě testování vzorků.

Základní normy v této oblasti jsou:

-

EN ISO 15614-11 – kvalifikace technologie laserového svařování,

-

EN ISO 13919-1/2 – třídy kvality svarů,

-

EN ISO 9606-1/2 – kvalifikace svářeče a operátora.

Bez platných dokumentů WPQR a WPS nebudou laserové svary přijaty například inspektory UDT nebo klasifikačními společnostmi.

Shrnutí

Přesné laserové svařování umožňuje vytvářet úzké, hladké svary, a čistota procesu a opakovatelnost z něj činí technologii, která revolucionizuje standardy ve svařovacím průmyslu. Laserová technologie umožňuje dosažení nejvyšších tříd kvality svarů, tj. úrovní očekávaných i v nejnáročnějších odvětvích. Pokud uvažujete o zavedení laserového svařování ve vaší společnosti a chcete pochopit, jaké standardy, postupy a testy se budou vztahovat na vaši výrobu, naplánujte si bezplatnou konzultaci s odborníkem.