Верстат для лазерного різання волокном - це інвестиція, яка може фундаментально змінити ефективність вашого виробництва. Там, де багато методів різання зазнають невдачі – через обмежену точність, високі експлуатаційні витрати або знос інструменту – волоконний лазер входить на повну силу: швидше, точніше та дешевше. Завдяки безконтактному процесу лазерного різання, мінімальному тепловому впливу та здатності різати навіть найскладніші форми, волоконний лазер став стандартом у виробництві. У цій статті ми покажемо, чому ця технологія витісняє інші рішення і як вона може допомогти вашій компанії виробляти швидше, економічніше та з кращими кінцевими результатами.

Революція в обробці листового металу - що таке лазерне різання?

Якщо сьогодні ви передаєте на аутсорсинг різання листового металу і чуєте "це неможливо зробити" або "потім потрібно буде шліфувати", це означає, що ви ще не мали справи з технологією лазерного різання, яка змінила галузеві стандарти. Технологія лазерного різання – особливо у волоконній версії – дозволяє вирізати навіть дуже складні форми з точністю до десятих міліметра.

На відміну від плазмової або механічної обробки, тут немає тертя, зношування інструментів і необхідності виправляти краї. Лазерний промінь не просто прорізає матеріал, а робить це чисто, швидко та передбачувано – без ризику деформації.

Для виробництва це конкретна різниця в процесі лазерного різання: менше відходів, швидший процес, відсутність фінішної обробки. Не дивно, що волоконний лазер витісняє інші рішення – особливо там, де важливі точність, повторюваність і реальна економія споживання матеріалів.

Якщо ви хочете дізнатися детальні принципи цієї технології, перегляньте наш вичерпний посібник про те, що таке лазерне різання і які матеріали можна обробляти за його допомогою.

Ключові переваги, що виправдовують інвестиції в лазерний різак

Неперевершена точність і якість краю

В інших методах обробки, таких як плазмове різання, оператори часто повинні враховувати розбризкування, необхідність шліфування країв і втрату часу на фінішну обробку під час лазерного різання. Лазер усуває ці етапи. Сучасні верстати для лазерного різання – особливо ті, що працюють за волоконною технологією – дозволяють вирізати форми з точністю до 0,1 мм, навіть з тонкими матеріалами.

Це означає не тільки повторюваність деталей, але й реальне скорочення процесу – якщо край гладкий і не потребує ручної корекції, деталь може відразу перейти до наступного етапу виробництва або збірки. Приклад? У закладах, що виготовляють декоративні елементи з нержавіючої сталі, процес лазерного різання дозволяє пропустити шліфування та полірування – заощаджуючи робочі години та уникаючи людських помилок.

Що важливо – точне лазерне різання мінімізує теплові деформації. На практиці: якщо ви ріжете елементи з делікатною геометрією або вузькими мостами між деталями, лазер впорається з тим, що плазма залишила б як деформований листовий метал. Це не тільки покращення якості, але й усунення цілих партій бракованих виробів.

Значне прискорення виробничих процесів

У процесі лазерного різання швидкість не означає компромісів щодо якості. Навпаки – волоконний лазер досягає швидкостей, недосяжних для інших технологій, особливо з тонкими листами. Для порівняння: там, де плазма обробляє лист за кілька хвилин, лазер виконує ту саму форму в кілька разів швидше – і без необхідності ручної доробки.

На практиці це означає, що оператор одночасно контролює кілька циклів різання за час, який раніше був потрібен для одного. У компаніях, що працюють над замовленнями "точно в строк", можливість доставити готову деталь "сьогодні" замість "завтра" може бути вирішальною. Швидкість лазерного різання безпосередньо впливає на ефективність виробництва.

Мінімізація відходів та оптимальне використання матеріалу

Сучасне програмне забезпечення для розкрою – наприклад, у системах керування лазерними різаками Falcon – автоматично розташовує елементи для максимального використання поверхні листа. Навіть кілька відсотків покращення розкладки означає тисячі злотих щомісячної економії в серійному виробництві.

Лазер також зменшує споживання газу для різання під час процесу лазерного різання. Замість постійного подавання великої кількості, як при плазмовому різанні, волоконним системам потрібно набагато менше – а для товстіших матеріалів можна навіть перейти на різання стисненим повітрям. Менше газу, менше простоїв, менше споживання компонентів.

Все це означає, що реальні втрати матеріалу після впровадження технології лазерного різання можуть знизитися навіть на 30-40%. А це означає, що інвестиція не тільки працює швидше і точніше – але й робить це дешевше.

Легкість експлуатації та необхідне навчання

Для багатьох компаній бар'єром для придбання сучасних лазерних різаків є не ціна самого пристрою, а занепокоєння: чи зможемо ми ним керувати? У випадку сучасних лазерних різаків, таких як Falcon, це занепокоєння зникає в перший день роботи з машиною.

Автоматизація, яка спрощує все

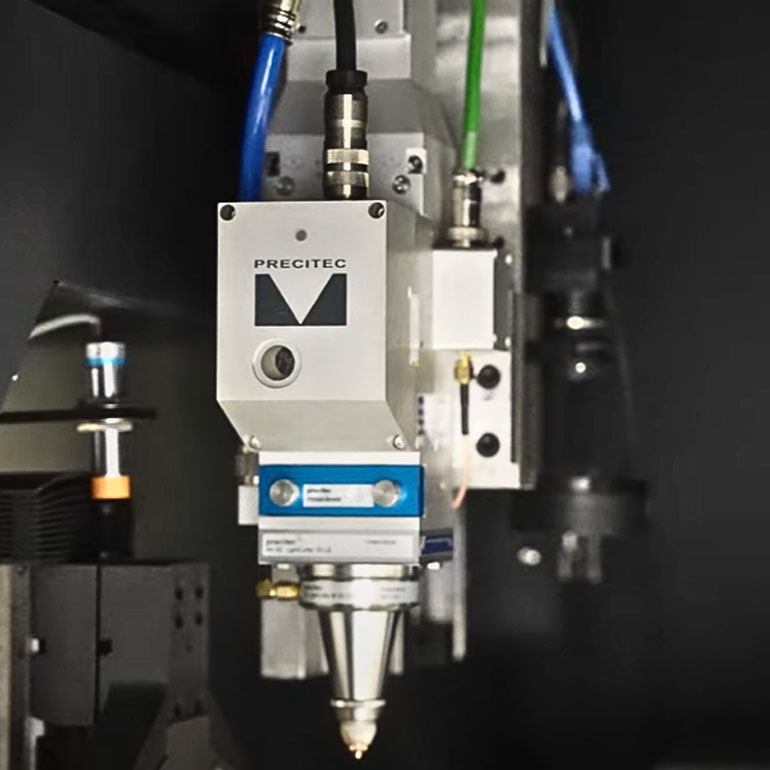

Сьогоднішні лазерні різаки вже не вимагають оператора-інженера, який годинами налаштовує десятки параметрів. У різаках Falcon достатньо вказати тип і товщину матеріалу – система автоматично вибирає потужність лазера, швидкість різання, тиск газу, прошивку, фокусну відстань.

Система Auto-Focus автоматично встановлює точку фокусу лазерного променя під час лазерного різання. Навіть при зміні товщини листа або профілів різної товщини, головка автоматично реагує та регулює налаштування в режимі реального часу. Якщо ви використовуєте листи різної товщини – вам не потрібно нічого переналаштовувати.

Оператор має у своєму розпорядженні сенсорний інтерфейс, з якого він керує всім процесом. Завдяки можливості працювати на планшеті, йому навіть не потрібно підходити до машини, щоб змінити налаштування.

Три дні навчання – і готово

Повне навчання оператора лазерного різака займає три дні. Цього достатньо, щоб новий співробітник без досвіду роботи з лазерною технологією міг самостійно підготувати проект, почати різання та впоратися з базовими сервісними ситуаціями.

Нижчі витрати на підбір персоналу та швидше впровадження

Для власника компанії легкість експлуатації означає щось набагато важливіше, ніж "комфорт роботи":

-

немає необхідності шукати важкодоступних, досвідчених операторів,

-

немає необхідності витрачати місяці на впровадження людей у процес,

-

немає необхідності наймати другу людину "для змін, у разі помилки."

Сучасні лазерні різаки дозволяють працювати з меншою командою, оскільки вони зменшують ризик помилок і необхідність ручних корекцій. Процес різання є передбачуваним – незалежно від зміни, оператора та матеріалу.

Це не просто різання – це спосіб покращити все виробництво

Машина, яка автоматично вибирає налаштування, усуває одну з найпоширеніших причин помилок і відходів: неправильно підібрані параметри. Якщо сьогодні вам доводиться витрачати час на корекції, перерахунки та виправлення – після впровадження системи, подібної до Falcon, вони зникають з повсякденної роботи.

На практиці це означає:

-

менше помилок і скарг,

-

більша повторюваність виробництва,

-

швидше впровадження нових проектів (навіть в той же день),

-

більша гнучкість у плануванні змін.

Сучасні технології лазерного різання та автоматизація в різальних машинах

У старіших різальних машинах під час процесу лазерного різання все залежало від оператора. Потрібно було вручну встановлювати параметри, вибирати відповідний тиск газу, встановлювати фокусну відстань, швидкість різання, потужність лазера – і сподіватися, що людина не помилиться в жодному з десятків налаштувань. Сьогодні все виглядає зовсім інакше – сучасні лазерні різаки самі знають, як різати.

Достатньо вибрати матеріал і його товщину, і система автоматично вибирає параметри різання – оптимальні для даного випадку. Програмне забезпечення, таке як CYPCUT, аналізує дані та встановлює потужність лазера, швидкість подачі, тиск газу і навіть послідовність різання в межах лазерного діапазону. Завдяки цьому неправильні прожоги або пошкоджені краї просто перестають траплятися.

Різак також оптимізує розміщення елементів на листі (так званий розкрій), дозволяючи максимально використовувати матеріал – без необхідності ручного розташування деталей під час обробки матеріалу. Крім того, система може визначати послідовність у процесі лазерного різання, щоб обмежити тепловий вплив і запобігти деформаціям на тонких листах.

Що ще полегшує роботу оператора:

-

Автоматичне прошивання – пристрій автоматично вибирає енергію, необхідну для "проникнення" в матеріал.

-

Регулювання газу – система забезпечує, щоб тиск газу завжди був адаптований до даної фази різання.

-

Уникнення зіткнень – датчики аналізують поверхню листа і змінюють шлях різання, якщо виявляють деформацію.

Для власника підприємства це не тільки зручність, але й конкретні переваги: менше помилок, менше відходів, менше корекцій, швидший час підготовки виробництва та відсутність простоїв. Навіть якщо оператор має мало досвіду, система його спрямує. А якщо у вас більша команда – вам більше не потрібно робити якість виробництва залежною від однієї "людини-машини".

Крім того, сучасні різаки можуть контролювати стан компонентів – наприклад, оптики – і повідомляти про необхідність обслуговування до того, як станеться збій. Вам більше не потрібно дотримуватися жорстких графіків технічного обслуговування або чекати, поки щось перестане працювати. Це усуває простої та дозволяє планувати роботу заздалегідь.

Сучасний лазерний різак не просто ріже. Він вибирає налаштування, контролює якість, пропонує, як використати лист до останнього сантиметра. На практиці – він дає оператору готові рішення, а компанії: повторюваність, передбачуваність і спокій.

Фінансова перспектива: інвестиція, яка окупається

Рішення про придбання лазерного різака – це не витрата, а продумане розміщення капіталу. Власники виробничих компаній не інвестують заради технології. Вони інвестують, щоб зменшити фіксовані витрати, підвищити передбачуваність процесів і покращити фінансові результати. І саме це забезпечує волоконна технологія.

Вартість придбання – це лише початок, важливий TCO

Якісний лазерний різак коштує від кількох сотень тисяч до кількох мільйонів злотих. На папері він може здаватися дорожчим за плазму або CO₂ лазер. Але сама вартість придбання мало що говорить, якщо не враховувати, що відбувається далі: енергія, витратні матеріали, виробничі помилки, робочі години оператора та простої.

На практиці TCO (Total Cost of Ownership, загальна вартість володіння) сучасних волоконних лазерних різаків може бути нижчою, ніж у дешевших пристроїв. Після 3-5 років інтенсивної роботи різниця в експлуатаційних витратах може досягати десятків відсотків.

Швидше різання = швидша окупність

З волоконним лазером ви обробляєте тонкий лист у кілька разів швидше, ніж плазмою, значно підвищуючи ефективність виробництва. Що це означає на практиці? Якщо сьогодні вам потрібно дві зміни, щоб завершити тижневе виробництво, після впровадження лазера ви можете виявити, що можете зробити це за одну. Це реальна економія витрат на оплату праці – не просто в таблиці.

Крім того: краї деталей під час різання листа волоконним лазером не потребують подальшого шліфування. Ви економите час і відмовляєтеся від додаткових етапів, які зазвичай споживають робочі години.

Такі ефекти не є винятковими. Прочитайте, як одна компанія, завдяки лазерному різаку, скоротила час виробництва на 30-40% і зменшила витрати на оплату праці більш ніж на 330 000 злотих.

Менше відходів, краще використання матеріалу

Точність різання, вузький різ і автоматичний розкрій дозволяють отримати набагато більше з листа металу.

Однакова якість – незалежно від оператора

Завдяки автоматизації параметрів і інтуїтивно зрозумілому програмному забезпеченню, навіть менш досвідчений співробітник може почати виробництво з мінімальним ризиком помилки. Вам більше не потрібно базувати безперервність виробництва на двох "найкращих операторах", оскільки система контролює правильність налаштувань. Це означає менший ризик простоїв і менше скарг через людські помилки.

Енергоефективність, яка відображається на рахунках

Волоконний лазер потужністю 4 кВт споживає близько 18 кВт енергії, тоді як його аналог CO₂ потребує більш ніж утричі більше. Якщо пристрій працює кілька годин щодня протягом року, різниця в рахунках за електроенергію може бути п'ятизначною.

Краще обслуговування, менше стресу

Джерело волоконного лазера має заявлений термін служби до 100 000 годин. Це означає, що протягом багатьох років пристрій може працювати без необхідності заміни найдорожчих компонентів. Крім того, датчики контролюють стан головки або оптики та заздалегідь інформують про необхідність обслуговування – до того, як станеться збій. А якщо щось трапиться, можливість віддаленої діагностики або 24-годинна доставка запчастин обмежує простої до мінімуму.

Скільки це все дає?

Підсумуємо:

-

нижче споживання матеріалу,

-

менше відходів,

-

менше робочих годин,

-

швидше виробництво,

-

нижче споживання енергії,

-

рідші збої,

-

менше помилок.

Все це складається в реальну, вимірювану економію. Ось чому компанії, які враховують не тільки вартість придбання, але й витрати на володіння, все частіше вибирають волоконну технологію. Тому що справа не в тому, скільки ви платите на початку. Справа в тому, скільки ви отримуєте щодня протягом наступних 5-10 років.

Порівняння з іншими методами різання металу

Для того, хто приймає інвестиційне рішення, самого опису технології недостатньо. Потрібна відповідь на запитання: чи дійсно волоконний лазер працюватиме краще, ніж те, що ми використовуємо сьогодні – і чи варто входити в нього прямо зараз?

Нижче ми порівнюємо волоконний лазер з іншими популярними методами різання – механічним, плазмовим, CO₂, кисневим різанням і водою – в контексті того, що дійсно важливо: точність, швидкість, діапазон матеріалів, витрати та типові промислові застосування.

1. Точність і якість краю

Якщо ви виробляєте деталі, які повинні ідеально підходити одна до одної або не потребують подальшої обробки – волоконне лазерне різання є правильним напрямком. Воно дозволяє досягти допусків 0,1 мм і дає гладкі, чисті краї без шлаку або опіків. У більшості випадків немає необхідності в додатковому шліфуванні.

Для порівняння:

-

Плазма – точність близько 0,5 мм, можливе легке скошування. Це дешева машина, хороша для товстих матеріалів, де точність менш важлива, а лазер стає менш економічно ефективним рішенням.

-

Водоструминне різання – хороша точність, але часто залежить від якості абразиву та налаштувань. Немає теплового впливу, але повільніший темп. Водоріз залишає багато шламу після різання (суміш води, абразиву та залишків матеріалу). Утворений бруд потрібно регулярно видаляти, що може бути трудомістким.

-

CO₂ – хороша якість, але менш стабільна з тонкими, відбиваючими матеріалами.

-

Кисневі та механічні методи – явно нижча якість краю та більший ризик деформації.

2. Швидкість і темп виконання

Волоконний лазер наразі є найшвидшим методом різання тонких і середніх листів, що дозволяє широке застосування в серійному виробництві. Швидкість особливо важлива в серійному виробництві: коротший цикл = більше елементів завершено щодня = швидше виконання замовлення.

Як працюють інші технології:

-

Плазма: хороша швидкість з товстішими листами (>8 мм), але з тонкими програє лазеру.

-

Водоструминне різання: дуже точне, але однозначно найповільніше. В основному використовується там, де не можна вводити тепло.

-

CO₂: добре справляється з середніми товщинами, але повільніше, ніж волокно, особливо з тонкою нержавіючою сталлю або алюмінієм.

-

Кисневе різання: однозначно найповільніше, часто обмежує темп виробництва.

3. Діапазон матеріалів і товщин

Волоконний лазер відмінно справляється з різанням широкого спектру матеріалів – вуглецевої сталі, нержавіючої сталі, алюмінію, міді або латуні – включаючи відбиваючі матеріали, з якими CO₂ часто не може впоратися. Оптимальний діапазон – тонкі та середні листи (до 20 мм), але різання товстого матеріалу також можливе (навіть до 30-40 мм) з відповідною потужністю.

Для порівняння:

-

Плазма: ідеальна для товстої сталі (понад 20 мм), але гірша в тонших діапазонах і менш точна.

-

Водоструминне різання: найбільш універсальне, ріже майже все – від металу, через кераміку, до скла. Але не підходить для великих серій.

-

CO₂: обмеження в алюмінії та міді. Краща продуктивність з вуглецевими сталями.

-

Кисневе та механічне: добре для простих форм і товстих матеріалів, але обмежене в точності та діапазоні.

4. Експлуатаційні витрати та споживання

Це одна з ключових областей, де волокно виграє в довгостроковій перспективі. Нижче споживання енергії, значно нижче споживання газу для різання, тривалий термін служби джерела (100 000 робочих годин). Волокно "просто працює", і протягом тривалого часу.

Інші технології:

-

Плазма: дешевша при вході, але високі експлуатаційні витрати (заміна електрода та сопла).

-

CO₂: дорога як у придбанні, так і в обслуговуванні – вимагає спеціалізованих компонентів і частого обслуговування.

-

Водоструминне різання: споживає багато енергії та абразиву – експлуатаційні витрати можуть бути несподіваними.

-

Механічні методи: дешеві у використанні, але обмежені в автоматизації та точності.

5. Зона теплового впливу та деформація

Чим менший температурний вплив на матеріал, тим менший ризик деформації – отже, менше корекцій і відходів. Волоконний лазер має мінімальну зону теплового впливу (HAZ), тому навіть тонкі листи не деформуються. Це особливо важливо для елементів, які пізніше будуть зварюватися або запресовуватися.

Порівняння:

-

Плазмове та кисневе різання: велика HAZ, ризик деформації.

-

Водоструминне різання: немає HAZ – ідеально для чутливих до тепла матеріалів.

-

CO₂: більша HAZ, ніж у волокна.

-

Механічне: немає HAZ, але ризик механічної деформації матеріалу.

Гарантія, сервіс і надійність - ключ до безперервності виробництва

Різак може бути технологічно відмінним, але якщо він перестає працювати в критичний момент – не обладнання визначає вашу конкурентоспроможність, а доступність сервісу. Простій? Навіть один день може коштувати десятки тисяч злотих. Тому варто запитати: що станеться, коли щось зламається?

Важлива не тільки технологія, але й хто її постачає

Вибір надійного постачальника лазерного різака не закінчується каталожною ціною. Важливо, чи у випадку збою:

-

сервіс відповідає того ж дня,

-

потрібна деталь доступна негайно,

-

за необхідності ви отримуєте заміну головки або джерела під час ремонту.

Якщо на будь-якому з цих етапів з'являється "вузьке місце" – виробництво зупиняється. А з ним: люди без роботи, терміни з підрядниками, договірні штрафи та субпідрядники, які заміняють вас. Це не гіпотетичний ризик. Це повсякденна реальність для компаній, які вирішили використовувати низькобюджетні машини без реальної сервісної підтримки.

Вибір правильного постачальника та моделі є ключовими інвестиційними рішеннями. На що звернути увагу при купівлі лазерного різака? – перегляньте наш детальний посібник, який допоможе вам прийняти обґрунтоване рішення.

24-годинний сервіс, ремонт часто при першому відвідуванні

У перевірених системах, таких як Falcon, сервісний контакт відбувається відразу після повідомлення. Багато несправностей можна діагностувати віддалено – сервісний технік підключається до машини онлайн, перевіряє помилки і часто усуває проблему без відвідування. А якщо потрібен візит? Зазвичай протягом 24 годин.

Що важливо: сервісний технік приїжджає з конкретними деталями – не для того, щоб "подивитися, що відбувається", а щоб відремонтувати. І в більшості випадків робить це негайно, тому що має з собою всі основні елементи.

Запасні головки та лазерні джерела – ваша безпека

У випадку відмови головки або лазерного джерела, найгірший сценарій – це чекати тижнями на ремонт в Азії. Тому професійні постачальники пропонують мостове рішення – тимчасову установку джерела або головки, щоб машина могла продовжувати працювати. Ремонт відбувається локально, в Польщі, без необхідності демонтажу та відправки всього пристрою. Це не розкіш. Це реальна стратегія, що забезпечує безперервність виробництва.

Гарантія, яка дійсно працює

Ринковий стандарт – це 2-річні гарантії, але з різаками сегменту PRO ви можете розраховувати на 5 років – що охоплює весь пристрій, а не лише вибрані компоненти. Варто перевірити, чи поширюється гарантія також на джерело та головку, оскільки це найдорожчі елементи машини.

Доступність деталей негайно

Справа не в тому, чи є деталь на складі. Справа в тому, де вона знаходиться. У випадку різаків Falcon, склад запасних частин знаходиться в Польщі – в Гданську. Він містить як стандартні витратні матеріали, так і ключові компоненти, такі як джерела або головки. Завдяки цьому час від повідомлення до повної функціональності машини рахується в годинах, а не тижнях.

Реальний вплив на TCO

На папері дві машини можуть виглядати однаково. Але якщо одна вимагала загалом 4 простої по 2 тижні кожен протягом 5 років, а інша – жодного, різниця в витратах не закривається числом "рахунку-фактури". Це різниця в ліквідності, репутації та прибутках.

Ось чому сервіс і надійність є одними з ключових елементів, що впливають на загальну вартість володіння (TCO). Тому що найдорожче в будь-якій машині – це не компоненти. Найдорожчим є час, коли вона не працює.

Підсумок: Чому інвестиція в лазерний різак є кроком у майбутнє?

Лазерний різак – це не просто ще одна машина для лазерного різання. Це пристрій, який скорочує час виконання замовлень, обмежує споживання матеріалу та усуває необхідність фінішної обробки. Якщо у вашій компанії сьогодні є ситуації, коли замовлення затримуються, відходи йдуть на брухт, а оператори годинами займаються корекціями – лазер не тільки змінить це. Він зробить це швидше і точніше, ніж ви думаєте.

Якщо ви шукаєте надійну машину для лазерного різання, яка поєднує в собі найновішу волоконну технологію з легкістю експлуатації та комплексною сервісною підтримкою, різаки Falcon – ідеальний вибір. Завдяки передовій автоматизації, мінімальним вимогам до навчання та локальному сервісу, доступному 24/7, ця інвестиція гарантує безперебійне виробництво на роки. Склад запасних частин у Гданську та можливість безкоштовних тестів на ваших матеріалах усувають ризики, пов'язані з придбанням. Зв'яжіться з нашим консультантом, щоб побачити, як різак Falcon може підвищити ефективність виробництва та знизити витрати у вашій компанії.