Los desafíos del mercado contemporáneo – desde la escasez de personal, pasando por las crecientes demandas de flexibilidad en la producción, hasta la necesidad de implementar prácticas sostenibles – hacen que la búsqueda de soluciones nuevas y eficientes en el procesamiento de metales sea una prioridad para cada empresa. Es precisamente en este contexto que surge la Industria 5.0 – un concepto que redefine la forma de pensar sobre la producción y ofrece soluciones concretas para su instalación.

Evolución de la Industria 4.0

El concepto de Industria 4.0 apareció por primera vez en Alemania en 2011, centrándose en la digitalización y automatización de los procesos de producción. Abarcaba la aplicación generalizada de tecnologías como la computación en la nube, el análisis de big data, el aprendizaje automático, los robots y el Internet de las Cosas (IoT). La cuarta revolución industrial tenía como objetivo lograr una mayor eficiencia y productividad mediante la conexión del mundo físico de las máquinas con el mundo virtual de Internet y las tecnologías de la información.

Sin embargo, como en toda revolución, también aparecieron deficiencias. La Industria 4.0 minimizó en gran medida el factor humano y las consecuencias ambientales y sociales de la automatización masiva. Son precisamente estos aspectos los que forman la base para un nuevo paradigma – la Industria 5.0.

La Industria 5.0 no es una revolución completamente nueva, sino más bien una evolución y continuación de la transformación digital. Se centra en integrar a los humanos y las máquinas para aumentar la eficiencia y la innovación, mientras que simultáneamente enfatiza el fortalecimiento de los valores sociales y ecológicos. Esto significa que las tecnologías modernas no solo deberían aumentar la productividad, sino también mejorar la calidad de vida de los trabajadores y cuidar el desarrollo sostenible.

Industria 5.0 vs. Industria 4.0: Diferencias clave

Entender estas diferencias es crucial para las empresas en la industria del procesamiento de metales que están planificando futuras inversiones. La Industria 5.0 ofrece una perspectiva significativamente más amplia y soluciones concretas para sus desafíos actuales en innovación tecnológica.

El humano en el centro: Sinergia con la tecnología y el papel de los cobots

En la Industria 4.0, había un impulso para minimizar el papel humano en el proceso de producción, reemplazando el trabajo físico con máquinas y computadoras. El resultado fue descuidar el impacto de la automatización en el capital humano, amenazando los niveles de empleo y pasando por alto la contribución humana única a la producción de alta calidad.

La Industria 5.0 cambia radicalmente este enfoque, colocando a los humanos de nuevo en el centro y enfatizando el aspecto humano en la producción moderna. Se reconoce que la experiencia, el conocimiento y las habilidades humanas son recursos fundamentales que aseguran una ventaja competitiva a largo plazo. El objetivo es lograr una sinergia entre humanos y máquinas, donde la tecnología apoye y mejore el trabajo humano en lugar de reemplazarlo.

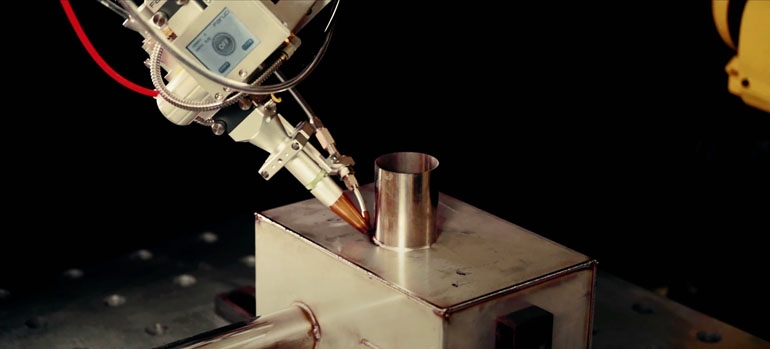

Los cobots (robots colaborativos) juegan un papel clave aquí, ya que están diseñados para la interacción directa y física con los humanos en el mismo entorno de trabajo. A diferencia de los robots industriales tradicionales, los cobots automatizan actividades repetitivas, pesadas y peligrosas, como costuras de soldadura largas y simples, con una precisión que no se puede lograr manualmente. Esto permite a los trabajadores centrarse en tareas más complejas, como el diseño de procesos y productos, la resolución de problemas, la organización, la planificación o el servicio al cliente. Esto conduce a una mayor eficiencia y calidad, ya que la máquina elimina errores y fatiga en actividades rutinarias, mientras que los humanos corrigen matices y se preocupan por requisitos específicos del cliente. No tiene que preocuparse de que una nueva máquina quite empleos a sus especialistas – en cambio, les permitirá centrarse en lo más importante y los hará aún más eficientes.

Desarrollo sostenible: Reducción de la huella de carbono y eficiencia de recursos

En la era de la Industria 4.0, las cuestiones ambientales y sociales a menudo se pasaban por alto. Sin embargo, en los últimos años, ante los crecientes problemas ecológicos, el desarrollo sostenible se ha convertido en una prioridad.

La Industria 5.0 integra cuestiones sociales y ambientales con procesos empresariales, basándose en tres pilares principales: desarrollo sostenible, resiliencia y orientación humana. Su objetivo es asegurar que la industria tenga un impacto mucho menor en el medio ambiente mediante la reducción de residuos, el apoyo a una economía circular, la reutilización de materiales y el consumo de menos energía de una manera más ecológica.

Para su instalación en la industria del procesamiento de metales, esto significa beneficios concretos en términos de optimización de procesos de producción y protección ambiental. Las tecnologías sostenibles de la Industria 5.0 promueven la optimización del consumo de energía y materiales, lo que se traduce en ahorros financieros reales y cumplimiento de los crecientes requisitos ecológicos. Los sistemas de control inteligentes pueden reducir significativamente los costos de energía y materias primas, que constituyen una parte significativa de los gastos en la industria metalúrgica polaca gracias a los ahorros resultantes de una mejor gestión de recursos. Un ejemplo podría ser un láser de fibra con modo de espera automático entre cortes, que reduce el consumo de energía en varias decenas de porcentaje y apoya las fuentes de energía renovable en la instalación. Menos desperdicio de material – a través de la optimización de anidamientos o reducción de defectos – significa mejor rentabilidad y se ajusta a la idea de una economía circular y limitación del impacto ambiental negativo.

Las tecnologías láser modernas son un excelente ejemplo de soluciones energéticamente eficientes en el espíritu de la Industria 5.0. el procesamiento láser de chapas metálicas utilizando los últimos sistemas de fibra permite una reducción significativa en el consumo de energía mientras simultáneamente aumenta la precisión y la eficiencia de corte.

Resiliencia ante desafíos: Flexibilidad de la cadena de suministro y ciberseguridad

Las realidades geopolíticas y económicas actuales han demostrado cuán crucial es la resiliencia empresarial ante desafíos repentinos. La Industria 5.0 aborda directamente esta necesidad, esforzándose por aumentar la flexibilidad de la cadena de suministro y fortalecer la ciberseguridad en el proceso de producción.

En la Industria 4.0, la conexión generalizada de máquinas de producción a Internet (IoT) como parte de la digitalización de procesos las convirtió en objetivos potenciales de ataques cibernéticos, exponiendo a las empresas a la pérdida de datos estratégicos y la desestabilización de procesos. La Industria 5.0 enfatiza que la seguridad y la protección de datos son desafíos clave. Esto incluye no solo la protección contra hackers, sino también el cuidado de la privacidad y la autodeterminación de los trabajadores frente a la vigilancia digital en el contexto de las prioridades sociales. Para su instalación, esto significa la necesidad de elegir equipos y sistemas que ofrezcan estrategias avanzadas de protección de datos.

La implementación de tecnologías de la Industria 5.0 equipa a una empresa con la capacidad de responder rápidamente a los cambios del mercado y adaptarse a las necesidades individuales del cliente. Las empresas con líneas de producción flexibles y análisis de datos avanzados pueden cambiar más fácilmente la producción a nuevos productos, personalizar ofertas para clientes o lidiar con interrupciones repentinas en la cadena de suministro. Si la demanda de un componente metálico específico aumenta o aparece una oportunidad de prototipado para un nuevo cliente, una fábrica que opera en el espíritu de la Industria 5.0 es capaz de reequiparse y adaptar planes en cuestión de horas, mientras que los competidores se quedan atrás. Esta agilidad empresarial es invaluable hoy en día.

Cobots – colaboración humano-máquina

Los cobots, o robots colaborativos, son uno de los ejemplos más tangibles de cómo la Industria 5.0 cambia la vida cotidiana en las instalaciones de producción. Estos son robots diseñados para la colaboración directa con humanos en el mismo espacio de trabajo, sin la necesidad de barreras de seguridad separadas, gracias a sistemas de sensores avanzados.

Su papel en el procesamiento de metales es invaluable:

-

Alivio del trabajador: Los cobots realizan actividades pesadas, repetitivas y peligrosas, como costuras de soldadura largas u operación de máquinas, aliviando al personal humano del trabajo físico.

-

Mayor precisión y eficiencia: Mientras un cobot realiza tareas que requieren precisión repetitiva, como soldadura, un soldador humano puede centrarse en preparar el siguiente elemento, control de calidad o cosmética de soldadura, lo que afecta significativamente la eficiencia de producción. Esta división de roles mejora tanto la eficiencia como la calidad, minimizando errores y fatiga resultantes de actividades rutinarias.

-

Cambio en la naturaleza del trabajo: Los cobots no reemplazan a los trabajadores, sino que cambian la naturaleza de sus deberes, permitiendo una formación efectiva en nuevas áreas. En lugar de operaciones físicamente exigentes, el personal puede concentrarse en programar cobots, supervisión de procesos, mejora de tecnología o tareas más creativas.

-

Mayor seguridad: Gracias a los sensores incorporados, los cobots pueden detectar movimiento y presencia humana en su entorno, lo que permite una coexistencia segura en un puesto de trabajo compartido.

Tales sistemas integrados representan la quintaesencia de la filosofía de la Industria 5.0, combinando precisión de automatización con flexibilidad de adaptación a diversas tareas. Consulte: Robot de soldadura Fanuc 5.0 llave en mano y vea cómo las soluciones modernas pueden revolucionar los procesos de soldadura en su instalación.

Como resultado, los cobots proporcionan una respuesta al problema de escasez de trabajadores físicos calificados, y también ayudan a retener la experiencia del personal mayor, llenando vacíos y cambiando el perfil de trabajo a uno más valioso.

Tecnologías de la Industria 5.0 que cambian el procesamiento de metales

La Industria 5.0 se basa en tecnologías avanzadas que combinan tecnologías avanzadas conocidas de la Industria 4.0 con un nuevo concepto orientado hacia los humanos y objetivos sostenibles. Así es cómo soluciones específicas pueden revolucionar el procesamiento de metales en su empresa:

Automatización y robotización: Una nueva era de precisión y eficiencia

En la era de la Industria 5.0, la automatización va más allá del simple reemplazo del trabajo humano, convirtiéndose en una herramienta para lograr una precisión y eficiencia sin precedentes mientras simultáneamente apoya a los humanos dentro de soluciones innovadoras.

-

Cobots: Como ya se mencionó, son la quintaesencia de esta nueva era, permitiendo la colaboración directa y segura entre humanos y máquinas y aliviando a los trabajadores de tareas monótonas o peligrosas en el procesamiento de metales, como carga/descarga, soldadura o pulido.

-

Gemelos digitales: Estos son modelos virtuales de sus máquinas, líneas de producción o salas enteras que reflejan su operación en una computadora y son cruciales para la optimización. En la industria del metal, un gemelo digital puede simular el trabajo de su centro de mecanizado CNC, robot de soldadura o célula láser.

Aplicación práctica: Gracias a esto, los ingenieros pueden probar y optimizar procesos en una pantalla de computadora dentro de talleres virtuales – verificar colisiones, seleccionar parámetros de corte/soldadura, programar operaciones – sin el riesgo de detener la producción real. Tal simulación permite detectar errores y cuellos de botella antes de que ocurran físicamente, lo que acorta el tiempo para lanzar nuevos procesos y reduce las pérdidas de material. Esto es precisamente ese "¡Ooooh genial!" que acelera la innovación y reduce los costos de experimentos. -

Inteligencia artificial (IA) en análisis de procesos: La IA juega un doble papel: primero, analiza enormes conjuntos de datos de producción (temperaturas, vibraciones, rendimiento de máquinas, tiempos de ciclo, resultados de inspección de calidad, etc.) dentro del análisis avanzado de datos y extrae conclusiones de ellos que son invisibles a simple vista; segundo, apoya la toma de decisiones automática a nivel operativo.

Ejemplos específicos en procesamiento de metales: La IA puede optimizar el plan de producción para un turno dado, teniendo en cuenta cambios en las prioridades de pedidos y disponibilidad de materias primas – algo que un planificador solía hacer en unas pocas horas, un algoritmo ahora puede hacerlo en unos minutos gracias a la integración con sistemas de TI. Otra aplicación son los sistemas de visión basados en IA para control de calidad de soldaduras o bordes después del corte láser: una cámara escanea detalles en tiempo real, y una red neuronal detecta soldaduras defectuosas o deformaciones mucho más rápido que un inspector, rechazando piezas defectuosas o señalando la necesidad de corregir parámetros de proceso y resolviendo problemas técnicos.

Camino práctico: Muchas de estas soluciones de IA ya están disponibles como módulos para sistemas MES/ERP existentes o como soluciones de servicio en la nube, lo que facilita su implementación incluso en fábricas tradicionales a través de un nuevo enfoque de la tecnología.

Diagnóstico y monitoreo: Predicción de fallos y optimización de recursos

La clave para aumentar la eficiencia de producción es minimizar el tiempo de inactividad no planificado. Aquí, el diagnóstico y monitoreo en el espíritu de la Industria 5.0 vienen a ayudar.

-

Mantenimiento predictivo: El análisis de datos, sensores y algoritmos predictivos se utilizan para predecir momentos en que el equipo puede requerir mantenimiento o reparación utilizando soluciones energéticamente eficientes. Esto contribuye a minimizar el tiempo de inactividad durante la producción y optimizar la eficiencia. Los gemelos digitales, conectándose con datos de IoT de máquinas, pueden analizar continuamente su condición y pronosticar fallos, por ejemplo, detectando vibraciones crecientes del husillo que señalan desgaste de rodamientos y planificando el reemplazo en un momento conveniente dentro de un enfoque sostenible para el mantenimiento. Gracias a esto, puede planificar el servicio cuando es menos invasivo para su horario, en lugar de reaccionar a fallos repentinos.

-

IA en optimización de consumo de recursos: La inteligencia artificial no solo analiza datos de calidad sino que también apoya la predicción de demanda y la utilización óptima de recursos en el contexto de aumentar la competitividad. Al analizar tendencias de pedidos, niveles de inventario y eficiencia de máquinas, la IA puede recomendar, por ejemplo, cambiar el programa de producción de chapas para evitar sobreproducción de residuos o tiempo de inactividad, apoyando así el almacenamiento de energía y la optimización de recursos. Esto permite una mejor gestión de costos y una producción más sostenible.

Intralogística inteligente: Optimización de flujo y gestión de recursos

La intralogística eficiente es el torrente sanguíneo de cada instalación de producción. La Industria 5.0 proporciona herramientas que hacen que el flujo de materiales e información sea más rápido y eficiente a través del uso de redes inteligentes.

-

Internet de las Cosas (IoT): Estos son dispositivos equipados con una gama de sensores que pueden adquirir e intercambiar datos entre sí sin participación humana dentro de la integración de máquinas. Implementar IoT en su instalación permitirá una ejecución más eficiente de procesos de producción y una utilización más efectiva del equipo. Piense en almacenes inteligentes que monitorean los niveles de inventario por sí mismos, o máquinas que se comunican entre sí para optimizar la secuencia de procesamiento dentro de soluciones sostenibles.

-

Análisis de Big Data: Los grandes volúmenes de datos son valiosas fuentes de información, y la tecnología permite la introducción de sistemas analíticos avanzados. Su análisis permite una gestión más eficiente de procesos, creando bases de datos sistemáticas que dan una imagen completa del rendimiento y ritmo de trabajo. Puede identificar cuellos de botella, optimizar rutas de transporte dentro de la instalación y planificar con más precisión.

-

Automatización del transporte interno: Aunque las fuentes no se centran en la intralogística en el procesamiento de metales, mencionan robots de entrega autónomos y la posibilidad de usar IA para una gestión eficiente de inventario y entregas en el contexto de cooperación con socios comerciales. En la práctica, esto significa que vehículos autónomos (AGV) pueden moverse en su instalación, transportando independientemente detalles entre estaciones de trabajo sin involucrar a trabajadores, apoyando la realidad aumentada en la gestión logística. Esto alivia a las personas y minimiza el riesgo de errores de transporte.

Industria 5.0 en práctica: ejemplos de instalaciones polacas

La industria polaca de procesamiento de metales se enfrenta a una oportunidad única para utilizar el potencial de la Industria 5.0.

-

Creciente robotización: Polonia está ganando importancia en robótica, con un número creciente de robots utilizados en la industria, incluidas la automotriz y la manufacturera. Esta tendencia se transfiere naturalmente al procesamiento de metales, donde la precisión y repetibilidad de los robots son extremadamente valiosas.

-

Digitalización y automatización en números: Estudios de empresas polacas ya en 2019 mostraron que una gran parte de las empresas utilizan software ERP (65,7%) y utilizan computación en la nube (31,9%) dentro de la digitalización de procesos. Además, el 12,6% adquirió Big Data, y el 5,2% utilizó sus análisis. Entre las empresas que producen máquinas y equipos, el 9% fabricaba máquinas capaces de trabajar en contacto directo con humanos, y el 7,1% las equipaba con sistemas de sensores adicionales. Esto muestra que las bases para la Industria 5.0 en Polonia ya existen.

-

Personalización de la producción: Ya el 17,5% de las empresas polacas encuestadas permitían a los clientes componer individualmente pedidos a través de un sitio web o aplicación. Importantemente, el 2% tenía líneas de producción que procesaban y comisionaban automáticamente tales pedidos personalizados sin participación humana. En la industria del procesamiento de metales, esto significa la posibilidad de adaptación rápida y eficiente de la producción a requisitos muy específicos del cliente, lo cual es crucial en el mercado actual.

-

Beneficios de las implementaciones: Las empresas polacas que ya han invertido en tecnologías de la Industria 4.0 (que son la base de la 5.0) registran beneficios significativos gracias a los ahorros resultantes de la optimización de procesos. El análisis de Big Data y la inteligencia artificial se traducen en crecimiento de productividad, reducción de costos, mejora de calidad y seguridad de datos. Las empresas que registraron un aumento en el gasto en estas tecnologías mostraron calificaciones de competitividad más altas tanto a nivel nacional como global. Esta es una señal clara de que las inversiones en tecnologías inteligentes traen resultados reales y medibles.

Estos ejemplos muestran que la Industria 5.0 no es una visión distante, sino un camino de desarrollo real para las empresas polacas en la industria del procesamiento de metales, que trae mejoras concretas y aumenta la eficiencia.

Desafíos y perspectivas para la industria polaca en el contexto de la Industria 5.0

Implementar la Industria 5.0 es un proceso complejo, que involucra tanto desafíos significativos como perspectivas prometedoras para la industria polaca. Un enfoque consciente de ambos aspectos es crucial.

Desafíos:

-

Falta de capital humano calificado y necesidad de reentrenamiento: Esto es paradójicamente el mayor desafío y simultáneamente un impulso para el cambio. Polonia, luchando con el envejecimiento de la población, se enfrenta a una disminución proyectada en la oferta laboral de más de 1/3 para 2070. Ya hoy hay escasez de trabajadores físicos calificados e ingenieros. Implementar nuevas tecnologías requiere nuevas habilidades – digitales, técnicas y blandas, y es necesario un upskilling y reskilling masivo. Muchos gerentes todavía no entienden los conceptos de IA, lo que frena las implementaciones.

-

Costos de implementación y mantenimiento: Introducir sistemas avanzados de IA, robótica y gemelos digitales requiere inversiones significativas. Muchas empresas citan los altos costos como la razón para no usar IA o IoT.

-

Seguridad de datos y amenazas cibernéticas: El aumento de la integración de sistemas y la conexión de máquinas a Internet (IoT) hace que los datos estratégicos de producción sean vulnerables a ataques cibernéticos. Las preocupaciones sobre seguridad de datos a menudo se citan como razones para no usar computación en la nube o Internet de las Cosas. Los nuevos riesgos ocupacionales también conciernen a la seguridad y ergonomía en la interacción humano-robot y cuestiones de privacidad y autodeterminación frente a la vigilancia digital.

-

Aceptación y preocupaciones de los empleados: Las personas a menudo experimentan miedo a las nuevas tecnologías debido a la falta de familiaridad con sus capacidades. La falta de esfuerzos empresariales para familiarizar a las personas con nuevas tecnologías y fomentar el trabajo integrado puede causar resistencia en el futuro. En la Industria 5.0, el diálogo social y la participación de los empleados son cruciales para que las soluciones digitales apoyen en lugar de reemplazar el trabajo humano.

-

Garantizar la ética de la IA y evitar sesgos: El desarrollo de la IA requiere principios como transparencia, equidad y evitación de daños. Se debe tener cuidado con el trato igualitario y la eliminación de sesgos en los datos de entrenamiento para que las tecnologías no refuercen estereotipos o desigualdades.

Perspectivas y oportunidades:

-

Mejora dramática en eficiencia y calidad: Combinar automatización con inteligencia (IA) y creatividad humana conduce a un crecimiento significativo de productividad, mejor calidad de producto y reducción del riesgo de errores y tiempo de inactividad. Para el procesamiento de metales, esto significa más componentes cortados o soldados por turno, prácticamente cero desviaciones dimensionales y mayor durabilidad del producto gracias a la repetibilidad del proceso.

-

Mayor flexibilidad y capacidad de innovación: La implementación temprana de tecnologías de la Industria 5.0 equipa a las empresas con la capacidad de responder rápidamente a los cambios del mercado, personalizar ofertas y lidiar con interrupciones en la cadena de suministro. Las herramientas digitales permiten probar nuevas ideas (por ejemplo, nuevas construcciones o técnicas de unión de materiales) sin interrumpir la producción actual.

-

Mejor utilización de recursos y desarrollo sostenible: Los sistemas inteligentes optimizan el consumo de energía y materiales, lo que lleva a ahorros reales y cumplimiento de los crecientes requisitos ambientales. Las empresas que se adaptan a los estándares ambientales evitarán penalizaciones, ganarán el favor de socios comerciales y se volverán más atractivas para inversores y jóvenes talentos.

-

Aumentar el atractivo de la industria para las generaciones jóvenes: La Industria 5.0 puede hacer que la producción sea más atractiva para personas jóvenes y mayores, lo que ayudará a resolver el problema de falta de capital humano calificado y retener conocimientos especializados.

-

Apoyo gubernamental y de la UE: La Comisión Europea presentó formalmente la Industria 5.0 como un paso clave hacia el desarrollo industrial sostenible e inclusivo. Hay y se están desarrollando programas que apoyan la innovación y el desarrollo. Políticas europeas como el Pacto Verde o la estrategia industrial de la UE proporcionan marcos para la visión de la Industria 5.0.

-

Cooperación y diálogo social: La participación de los empleados y el diálogo social son cruciales para utilizar las oportunidades de la Industria 5.0, requiriendo compromiso a todos los niveles. Las asociaciones público-privadas y la cooperación entre universidades y empresas son necesarias para desarrollar herramientas educativas, programas e intercambiar buenas prácticas.

En resumen, aunque el camino hacia la implementación completa de la Industria 5.0 en Polonia requerirá esfuerzos e inversiones significativas, especialmente en desarrollo de capital humano e infraestructura, los beneficios ofrecidos en términos de eficiencia, resiliencia y desarrollo sostenible son invaluables.

Industria 5.0 – el futuro de la eficiencia y sostenibilidad en el procesamiento de metales

Para cualquiera que busque nuevo equipo de procesamiento de metales que agilice los procesos y aumente la eficiencia de producción, la Industria 5.0 es más que solo un eslogan de moda – es una respuesta real a los desafíos del mercado contemporáneo. Es un avance cualitativo en la industria polaca de procesamiento de metales que permite combinar el poder de la tecnología con el valor irremplazable de la experiencia y creatividad humana.

Esta no es una revolución que tiene como único objetivo reemplazar a los humanos con máquinas. Por el contrario, la Industria 5.0 pone a los humanos en el centro, reconociendo su papel en la innovación y resolución de problemas, y trata la tecnología – desde cobots, pasando por gemelos digitales, hasta inteligencia artificial – como una herramienta que apoya y mejora sus capacidades.

El camino hacia la implementación completa de la Industria 5.0 es exigente – tanto técnica como organizativamente – sin embargo, los beneficios en términos de mayor productividad, mejor adaptabilidad y competitividad duradera son invaluables. Las empresas que comienzan a combinar el potencial humano con las últimas tecnologías ahora ganarán el estatus de líderes, creando fábricas del futuro hoy.

¿Quiere comprobar cómo las tecnologías de la Industria 5.0 pueden revolucionar su producción? Programe una consulta gratuita y descubra qué soluciones – desde cobots hasta IA – serán mejores para su instalación. Nuestros expertos analizarán sus procesos y mostrarán beneficios concretos que puede lograr.

Bibliografía

-

EUR-Lex. (2025). Información y avisos (C/2025/108). Diario Oficial de la Unión Europea. https://eur-lex.europa.eu/legal-content/PL/TXT/PDF/?uri=OJ%3AC_202500108

-

Statistics Poland. (2023). Industria 4.0 en Polonia. Informe final. https://stat.gov.pl/files/gfx/portalinformacyjny/pl/defaultaktualnosci/6337/13/1/1/raport_koncowy_przemysl_4.0.pdf

-

Ślusarczyk, B. (Ed.). (2023). Horizontes de inteligencia artificial e industria 5.0. WSB Academy. https://wsb.edu.pl/files/news/13476/sk_horyzonty_sztucznej_inteligencji_a_przemysl_50_ebook_1403.pdf

-

Kaczmar-Kolny, E., & Pośpiech, W. (2022). Análisis del impacto de la digitalización en la gestión de organizaciones. Artículos Científicos del Departamento de Informática en la Industria. https://kip.ubb.edu.pl/download/.../04_kaczmar_kolny_ewa_pospiech_wojciech_analiza.pdf

-

Hamera, A. (2024). El papel de la experiencia del usuario en la era de la industria 5.0. Gestión Empresarial, 27(2), 7–15.