Una máquina de corte láser de fibra es una inversión que puede cambiar fundamentalmente la eficiencia de su producción. Donde muchos métodos de corte fallan – debido a la precisión limitada, altos costos operativos o desgaste de herramientas – el láser de fibra entra con toda su fuerza: más rápido, más preciso y más económico. Gracias al proceso de corte láser sin contacto, la mínima influencia del calor y la capacidad de cortar incluso las formas más complejas, el láser de fibra se ha convertido en el estándar en la producción. En este artículo, mostraremos por qué esta tecnología está desplazando a otras soluciones y cómo puede ayudar a su empresa a producir más rápido, más económicamente y con mejores resultados finales.

Revolución en el procesamiento de chapa metálica - ¿qué es el corte láser?

Si hoy subcontrata el corte de chapa metálica y escucha "no se puede hacer" o "necesitará ser rectificado después", significa que aún no ha tratado con la tecnología de corte láser, que ha cambiado los estándares de la industria. La tecnología de corte láser – especialmente en la versión de fibra – permite cortar incluso formas muy complejas con precisión de décimas de milímetro.

A diferencia del plasma o el procesamiento mecánico, aquí no hay fricción, no hay herramientas que se desgasten y no hay necesidad de corregir los bordes. El rayo láser no solo corta el material, sino que lo hace de manera limpia, rápida y predecible – sin riesgo de deformación.

Para la producción, esto es una diferencia concreta en el proceso de corte láser: menos desperdicio, proceso más rápido, sin procesamiento de acabado. No es de extrañar que el láser de fibra esté desplazando a otras soluciones – especialmente donde importan la precisión, la repetibilidad y el ahorro real en el consumo de material.

Si desea conocer los principios detallados de esta tecnología, consulte nuestra guía completa sobre qué es el corte láser y qué materiales se pueden procesar con él.

Ventajas clave que justifican la inversión en una máquina de corte láser

Precisión y calidad de borde inigualables

En otros métodos de procesamiento, como el corte por plasma, los operadores a menudo tienen que tener en cuenta las salpicaduras, la necesidad de rectificar los bordes y la pérdida de tiempo en el procesamiento de acabado durante el corte láser. El láser elimina estas etapas. Las máquinas modernas de corte láser – especialmente las que trabajan con tecnología de fibra – permiten cortar formas con una precisión que alcanza los 0,1 mm, incluso con materiales delgados.

Esto significa no solo repetibilidad de detalles, sino también un acortamiento real del proceso – si el borde es suave y no requiere corrección manual, el detalle puede pasar inmediatamente a la siguiente etapa de producción o montaje. ¿Ejemplo? En instalaciones que fabrican elementos decorativos de acero inoxidable, el proceso de corte láser permite omitir el rectificado y pulido – ahorrando horas de trabajo y evitando errores humanos.

Lo que es importante – el corte láser preciso minimiza las deformaciones térmicas. En la práctica: si está cortando elementos con geometría delicada o puentes estrechos entre detalles, el láser manejará lo que el plasma dejaría como chapa metálica deformada. Esto no es solo una mejora de calidad, sino la eliminación de lotes enteros de rechazos.

Aceleración significativa de los procesos de producción

En el proceso de corte láser, la velocidad no significa compromisos de calidad. Por el contrario – el láser de fibra alcanza velocidades inalcanzables para otras tecnologías, especialmente con chapas delgadas. Para comparar: donde el plasma maneja una chapa en varios minutos, el láser realiza la misma forma varias veces más rápido – y sin necesidad de acabado manual.

En la práctica, esto significa que el operador supervisa simultáneamente varios ciclos de corte en el tiempo que antes se necesitaba para uno. En empresas que trabajan con pedidos justo a tiempo, la capacidad de entregar un detalle terminado "hoy" en lugar de "mañana" puede ser decisiva. La velocidad de corte láser se traduce directamente en eficiencia de producción.

Minimización de residuos y utilización óptima del material

El software moderno de anidado – como en los sistemas de control de las máquinas de corte láser Falcon – organiza automáticamente los elementos para aprovechar al máximo la superficie de la chapa. Incluso una mejora de unos pocos porcentajes en la disposición significa miles de zlotys en ahorros mensuales en la producción en serie.

El láser también reduce el consumo de gas de corte durante el proceso de corte láser. En lugar de suministrar constantemente grandes cantidades como con el corte por plasma, los sistemas de fibra necesitan mucho menos – y para materiales más gruesos, incluso puede cambiar al corte con aire comprimido. Menos gas, menos períodos de inactividad, menor consumo de componentes.

Todo esto significa que la pérdida real de material después de implementar la tecnología de corte láser puede caer incluso un 30-40%. Y esto significa que la inversión no solo funciona más rápido y con mayor precisión – sino que también lo hace más barato.

Facilidad de operación y formación requerida

Para muchas empresas, la barrera para comprar máquinas avanzadas de corte láser no es el precio del dispositivo en sí, sino la preocupación: ¿podremos operarla? En el caso de las máquinas modernas de corte láser, como Falcon, esta preocupación desaparece el primer día de trabajo con la máquina.

Automatización que simplifica todo

Las máquinas de corte láser actuales ya no requieren un operador-ingeniero que pase horas configurando docenas de parámetros. En los cortadores Falcon, es suficiente indicar el tipo y grosor del material – el sistema selecciona automáticamente la potencia del láser, la velocidad de corte, la presión del gas, la perforación, la longitud focal.

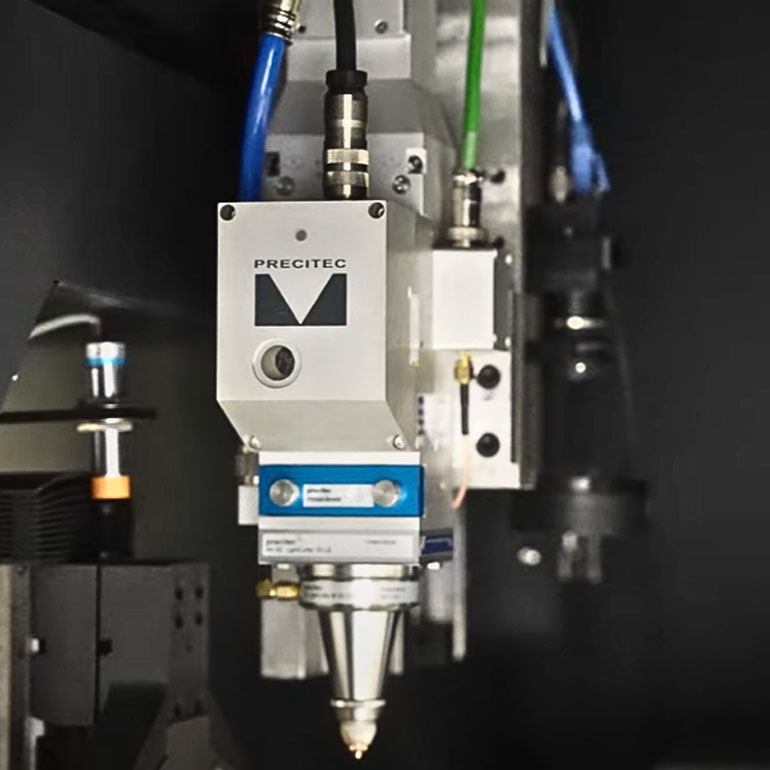

El sistema Auto-Focus establece automáticamente el punto de enfoque del rayo láser durante el corte láser. Incluso cuando se cambian chapas de diferente grosor o perfiles de diferente espesor, el cabezal reacciona automáticamente y ajusta la configuración en tiempo real. Si utiliza chapas de diferentes grosores – no necesita reajustar nada.

El operador tiene a su disposición una interfaz táctil, desde la cual gestiona todo el proceso. Gracias a la capacidad de trabajar en una tableta, ni siquiera necesita acercarse a la máquina para cambiar la configuración.

Tres días de formación – y listo

La formación completa de un operador de cortadora láser toma tres días. Eso es suficiente para que un nuevo empleado sin experiencia en tecnología láser prepare independientemente un proyecto, comience a cortar y maneje situaciones básicas de servicio.

Menores costos de contratación e implementación más rápida

Para un propietario de empresa, la facilidad de operación significa algo mucho más importante que la "comodidad de trabajo":

-

no es necesario buscar operadores experimentados difíciles de encontrar,

-

no es necesario pasar meses implementando personas en el proceso,

-

no es necesario contratar a una segunda persona "para turnos, en caso de error".

Las máquinas modernas de corte láser permiten trabajar con un equipo más pequeño porque reducen el riesgo de errores y la necesidad de correcciones manuales. El proceso de corte es predecible – independientemente del turno, el operador y el material.

No es solo cortar – es una forma de mejorar toda la producción

Una máquina que selecciona automáticamente la configuración elimina una de las causas más comunes de errores y desperdicio: parámetros seleccionados incorrectamente. Si hoy tiene que dedicar tiempo a correcciones, recálculos y arreglos – después de implementar un sistema como Falcon, desaparecen del trabajo diario.

En la práctica, esto significa:

-

menos errores y quejas,

-

mayor repetibilidad de producción,

-

implementación más rápida de nuevos proyectos (incluso el mismo día),

-

mayor flexibilidad en la planificación de turnos.

Tecnologías modernas de corte láser y automatización en máquinas de corte

En las máquinas de corte más antiguas, todo dependía del operador durante el proceso de corte láser. Tenías que configurar manualmente los parámetros, seleccionar la presión de gas adecuada, establecer la longitud focal, la velocidad de corte, la potencia del láser – y esperar que la persona no cometiera un error en ninguna de las docenas de configuraciones. Hoy se ve completamente diferente – las máquinas modernas de corte láser saben cortar por sí mismas.

Es suficiente seleccionar el material y su grosor, y el sistema selecciona automáticamente los parámetros de corte – óptimos para el caso dado. Software como CYPCUT analiza datos y establece la potencia del láser, la velocidad de avance, la presión del gas e incluso la secuencia de corte dentro del rango de corte láser. Gracias a esto, las quemaduras incorrectas o los bordes dañados simplemente dejan de ocurrir.

El cortador también optimiza la colocación de elementos en la chapa (el llamado anidado), permitiendo la máxima utilización del material – sin necesidad de disposición manual de detalles durante el procesamiento del material. Además, el sistema puede determinar la secuencia en el proceso de corte láser para limitar la influencia del calor y prevenir deformaciones en chapas delgadas.

Qué más facilita el trabajo del operador:

-

Auto-perforación – el dispositivo selecciona automáticamente la energía necesaria para "penetrar" el material.

-

Regulación de gas – el sistema asegura que la presión del gas siempre esté adaptada a la fase de corte dada.

-

Evitación de colisiones – los sensores analizan la superficie de la chapa y modifican la trayectoria de corte si detectan deformaciones.

Para el propietario de la instalación, esto no es solo comodidad, sino beneficios concretos: menos errores, menos desperdicio, menos correcciones, tiempo de preparación de producción más rápido y sin tiempo de inactividad. Incluso si el operador tiene poca experiencia, el sistema lo guiará. Y si tienes un equipo más grande – ya no necesitas hacer que la calidad de la producción dependa de una sola "persona de máquina".

Además, los cortadores modernos pueden monitorear el estado de los componentes – por ejemplo, la óptica – e informar sobre la necesidad de servicio antes de que ocurra una falla. Ya no necesitas ceñirte a horarios rígidos de mantenimiento o esperar hasta que algo deje de funcionar. Esto elimina el tiempo de inactividad y permite planificar el trabajo con anticipación.

Un cortador láser moderno no solo corta. Selecciona la configuración, monitorea la calidad, sugiere cómo usar la chapa hasta el último centímetro. En la práctica – le da al operador soluciones listas, y a la empresa: repetibilidad, previsibilidad y tranquilidad.

Perspectiva financiera: inversión que vale la pena

La decisión de comprar un cortador láser no es un gasto – es una asignación de capital bien pensada. Los propietarios de empresas de producción no invierten por la tecnología en sí. Invierten para reducir los costos fijos, aumentar la previsibilidad del proceso y mejorar los resultados financieros. Y eso es exactamente lo que proporciona la tecnología de fibra.

El costo de compra es solo el comienzo – lo que importa es el TCO

Un cortador láser de buena calidad cuesta desde varios cientos de miles hasta varios millones de zlotys. En papel, puede parecer más caro que el plasma o el láser CO₂. Pero el costo de compra por sí solo dice poco si no considera lo que sucede después: energía, consumibles, errores de producción, horas de trabajo del operador y tiempo de inactividad.

En la práctica, el TCO (Costo Total de Propiedad) de los cortadores láser de fibra modernos puede ser menor que con dispositivos más baratos. Después de 3-5 años de trabajo intensivo, la diferencia en los costos operativos puede alcanzar decenas de porcentajes.

Corte más rápido = retorno más rápido

Con el láser de fibra, maneja chapas delgadas varias veces más rápido que el plasma, aumentando significativamente la eficiencia de producción. ¿Qué significa esto en la práctica? Si hoy necesita dos turnos para completar la producción semanal, después de la implementación del láser podría encontrar que puede hacerlo en uno. Estos son ahorros reales en costos laborales – no solo en una tabla.

Además: los bordes de los detalles durante el corte de chapa con láser de fibra no requieren rectificado adicional. Ahorras tiempo y renuncias a etapas adicionales que normalmente consumen horas de trabajo.

Tales efectos no son excepcionales. Lea cómo una empresa, gracias a un cortador láser, acortó el tiempo de producción en un 30-40% y redujo los costos laborales en más de 330.000 zlotys.

Menos desperdicio, mejor utilización del material

La precisión de corte, el corte estrecho y el anidado automático permiten exprimir mucho más de una chapa de metal.

Misma calidad – independientemente del operador

Gracias a la automatización de parámetros y al software intuitivo, incluso un empleado menos experimentado puede iniciar la producción con un riesgo mínimo de error. Ya no necesitas basar la continuidad de la producción en dos "mejores operadores" porque el sistema monitorea la corrección de la configuración. Esto significa menos riesgo de tiempo de inactividad y menos quejas debido a errores humanos.

Eficiencia energética que se traduce en facturas

Un láser de fibra de 4 kW consume aproximadamente 18 kW de energía, mientras que su homólogo CO₂ necesita más del triple. Si el dispositivo funciona varias horas al día durante todo el año, la diferencia en las facturas de electricidad puede ser de cinco dígitos.

Mejor servicio, menos estrés

La fuente de láser de fibra tiene una vida útil declarada de hasta 100.000 horas. Esto significa que durante muchos años el dispositivo puede funcionar sin necesidad de reemplazar los componentes más caros. Además, los sensores monitorean el estado del cabezal o la óptica e informan sobre la necesidad de servicio con anticipación – antes de que ocurra una falla. Y si algo sucede, la capacidad de diagnóstico remoto o la entrega de piezas en 24 horas limita el tiempo de inactividad al mínimo.

¿Cuánto da todo esto?

Resumamos:

-

menor consumo de material,

-

menos desperdicio,

-

menos horas de trabajo,

-

producción más rápida,

-

menor consumo de energía,

-

fallas más raras,

-

menos errores.

Todo esto se suma a ahorros reales y medibles. Es por eso que las empresas que cuentan no solo el costo de compra sino también los costos de propiedad eligen cada vez más la tecnología de fibra. Porque no se trata de cuánto pagas al principio. Se trata de cuánto ganas diariamente durante los próximos 5-10 años.

Comparación con otros métodos de corte de metal

Para alguien que toma una decisión de inversión, la descripción de la tecnología por sí sola no es suficiente. Lo que se necesita es una respuesta a la pregunta: ¿el láser de fibra realmente funcionará mejor que lo que usamos hoy – y vale la pena entrar en él ahora mismo?

A continuación comparamos el láser de fibra con otros métodos populares de corte – mecánico, plasma, CO₂, corte por oxígeno y agua – en el contexto de lo que realmente importa: precisión, velocidad, rango de materiales, costos y aplicaciones industriales típicas.

1. Precisión y calidad de borde

Si produce detalles que deben encajar perfectamente o no pueden requerir procesamiento adicional – el corte láser de fibra es la dirección correcta. Permite lograr tolerancias de 0,1 mm y proporciona bordes suaves y limpios sin escoria ni quemaduras. En la mayoría de los casos, no hay necesidad de rectificado adicional.

Para comparación:

-

Plasma – precisión alrededor de 0,5 mm, posible ligero biselado. Es una máquina barata, buena para materiales gruesos, donde la precisión es menos importante y el láser se convierte en una solución menos rentable.

-

Chorro de agua – buena precisión, pero a menudo depende de la calidad del abrasivo y la configuración. Sin influencia del calor, pero ritmo más lento. El cortador de agua deja mucho lodo después del corte (mezcla de agua, abrasivo y restos de material). La suciedad resultante debe eliminarse regularmente, lo que puede llevar mucho tiempo.

-

CO₂ – buena calidad, pero menos estable con materiales delgados y reflectantes.

-

Métodos de oxígeno y mecánicos – calidad de borde claramente inferior y mayor riesgo de deformación.

2. Velocidad y ritmo de finalización

El láser de fibra es actualmente el método más rápido para cortar chapas delgadas y medianas, permitiendo una amplia aplicación en la producción en serie. La velocidad importa especialmente en la producción en serie: ciclo más corto = más elementos completados diariamente = finalización más rápida del pedido.

Cómo funcionan otras tecnologías:

-

Plasma: buena velocidad con chapas más gruesas (>8 mm), pero con las delgadas pierde frente al láser.

-

Chorro de agua: muy preciso, pero definitivamente más lento. Se utiliza principalmente donde no se puede introducir calor.

-

CO₂: maneja bien los grosores medios, pero más lento que la fibra, especialmente con acero inoxidable delgado o aluminio.

-

Corte por oxígeno: definitivamente más lento, a menudo limitando el ritmo de producción.

3. Rango de materiales y grosores

El láser de fibra maneja excelentemente el corte de una amplia gama de materiales – acero al carbono, acero inoxidable, aluminio, cobre o latón – incluidos materiales reflectantes que el CO₂ a menudo no puede manejar. El rango óptimo son chapas delgadas y medianas (hasta 20 mm), pero también es posible el corte de material grueso (incluso hasta 30-40 mm) con la potencia adecuada.

Para comparación:

-

Plasma: ideal para acero grueso (más de 20 mm), pero peor en rangos más delgados y menos preciso.

-

Chorro de agua: el más universal, corta casi todo – desde metal, pasando por cerámica, hasta vidrio. Pero no es adecuado para grandes series.

-

CO₂: limitaciones en aluminio y cobre. Mejor rendimiento con aceros al carbono.

-

Oxígeno y mecánicos: buenos para formas simples y materiales gruesos, pero limitados en precisión y rango.

4. Costos operativos y consumo

Esta es una de las áreas clave donde la fibra gana a largo plazo. Menor consumo de energía, consumo significativamente menor de gas de corte, larga vida útil de la fuente (100.000 horas de trabajo). La fibra "simplemente funciona", y por mucho tiempo.

Otras tecnologías:

-

Plasma: más barato al principio, pero altos costos operativos (reemplazo de electrodos y boquillas).

-

CO₂: caro tanto en compra como en mantenimiento – requiere componentes especializados y mantenimiento frecuente.

-

Chorro de agua: consume mucha energía y abrasivo – los costos operativos pueden ser sorprendentes.

-

Métodos mecánicos: baratos de usar, pero limitados en automatización y precisión.

5. Zona afectada por el calor y distorsión

Cuanto menor sea la influencia de la temperatura en el material, menor será el riesgo de deformación – por lo tanto, menos correcciones y desperdicio. El láser de fibra tiene una zona afectada por el calor (ZAC) mínima, por lo que incluso las chapas delgadas no se deforman. Esto es especialmente importante para elementos que luego serán soldados o ajustados a presión.

Comparación:

-

Plasma y corte por oxígeno: gran ZAC, riesgo de deformación.

-

Chorro de agua: sin ZAC – ideal para materiales sensibles al calor.

-

CO₂: ZAC más grande que la fibra.

-

Mecánico: sin ZAC, pero riesgo de deformación mecánica del material.

Garantía, servicio y fiabilidad - clave para la continuidad de la producción

Un cortador puede ser tecnológicamente excelente, pero si deja de funcionar en un momento crucial – no es el equipo lo que decide tu competitividad, sino la disponibilidad del servicio. ¿Tiempo de inactividad? Incluso un día puede costar decenas de miles de zlotys. Por eso vale la pena preguntar: ¿qué sucede cuando algo se rompe?

No es solo la tecnología lo que importa, sino quién la entrega

Elegir un proveedor confiable de cortadores láser no termina con el precio del catálogo. Lo crucial es si en caso de falla:

-

el servicio responde el mismo día,

-

la pieza necesaria está disponible inmediatamente,

-

si es necesario, obtienes un cabezal o fuente de reemplazo durante la reparación.

Si aparece un "cuello de botella" en cualquiera de estas etapas – la producción se detiene. Y con ella: personas sin trabajo, plazos con contratistas, penalizaciones contractuales y subcontratistas que intervienen por ti. Este no es un riesgo hipotético. Esta es la realidad cotidiana de las empresas que decidieron usar máquinas de bajo presupuesto sin un apoyo de servicio real.

Elegir el proveedor y modelo correctos son decisiones clave de inversión. ¿En qué fijarse al comprar un cortador láser? – consulte nuestra guía detallada que le ayudará a tomar una decisión informada.

Servicio las 24 horas, reparación a menudo en la primera visita

En sistemas probados, como Falcon, el contacto de servicio ocurre inmediatamente después de informar. Muchos fallos pueden diagnosticarse de forma remota – el técnico de servicio se conecta a la máquina en línea, comprueba errores y a menudo elimina el problema sin visitar. ¿Y si se necesita una visita? Generalmente dentro de las 24 horas.

Lo importante: el técnico de servicio llega con piezas específicas – no para "ver qué está pasando", sino para reparar. Y en la mayoría de los casos lo hace inmediatamente, porque tiene todos los elementos básicos con él.

Cabezales y fuentes láser de repuesto – tu seguridad

En caso de fallo del cabezal o de la fuente láser, el peor escenario es tener que esperar semanas para la reparación en Asia. Por eso los proveedores profesionales ofrecen una solución puente – instalación temporal de fuente o cabezal para que la máquina pueda seguir funcionando. La reparación se realiza localmente, en Polonia, sin necesidad de desmontar y enviar todo el dispositivo. Esto no es un lujo. Esta es una estrategia real que asegura la continuidad de la producción.

Garantía que realmente funciona

El estándar del mercado son garantías de 2 años, pero con cortadores del segmento PRO puedes contar con 5 años – cubriendo todo el dispositivo, no solo componentes seleccionados. Vale la pena comprobar si la garantía también se aplica a la fuente y al cabezal, porque estos son los elementos más caros de la máquina.

Disponibilidad de piezas inmediatamente

No se trata de si la pieza está en el almacén. Se trata de dónde está. En el caso de los cortadores Falcon, el almacén de repuestos está en Polonia – en Gdansk. Contiene tanto consumibles estándar como componentes clave como fuentes o cabezales. Gracias a esto, el tiempo desde el informe hasta la funcionalidad completa de la máquina se cuenta en horas, no en semanas.

Impacto real en el TCO

En papel, dos máquinas pueden parecer similares. Pero si una requirió un total de 4 tiempos de inactividad de 2 semanas cada uno durante 5 años, y la otra – ninguno, la diferencia en costos no se cierra con el número de "factura". Es una diferencia en liquidez, reputación y beneficios.

Es por eso que el servicio y la fiabilidad son uno de los elementos clave que afectan al Costo Total de Propiedad (TCO). Porque lo más caro de cualquier máquina no son los componentes. Lo más caro es el tiempo cuando no funciona.

Resumen: ¿Por qué la inversión en un cortador láser es un paso hacia el futuro?

Un cortador láser no es otra máquina de corte láser. Es un dispositivo que acorta el tiempo de finalización del pedido, limita el consumo de material y elimina la necesidad de procesamiento de acabado. Si hoy tiene situaciones en su empresa donde los pedidos se retrasan, los desechos van a la chatarra y los operadores pasan horas en correcciones – el láser no solo cambiará esto. Lo hará más rápido y con mayor precisión de lo que piensa.

Si está buscando una máquina de corte láser confiable que combine la última tecnología de fibra con facilidad de operación y soporte de servicio integral, los cortadores Falcon son la elección perfecta. Gracias a la automatización avanzada, los requisitos mínimos de formación y el servicio local disponible 24/7, esta inversión garantiza una producción fluida durante años. El almacén de repuestos en Gdansk y la posibilidad de pruebas gratuitas en sus materiales eliminan los riesgos asociados con la compra. Contacte con nuestro asesor para ver cómo el cortador Falcon puede aumentar la eficiencia de producción y reducir costos en su empresa.