¿Su empresa está luchando con escasez de personal, altos costos laborales y la necesidad de aumentar la precisión de producción? La solución puede ser la automatización, pero los robots industriales tradicionales requieren enormes inversiones en infraestructura de seguridad y programación compleja. Afortunadamente, existe una alternativa – los cobots, o robots colaborativos, que pueden trabajar mano a mano con sus empleados. Estas máquinas inteligentes están revolucionando la forma en que las pequeñas y medianas empresas manufactureras piensan sobre la automatización, ofreciendo flexibilidad, seguridad y un rápido retorno de la inversión. Vea cómo los cobots pueden transformar su producción y por qué cada vez más empresas están eligiendo esta tecnología revolucionaria.

¿Qué son los cobots? Definición, construcción y características básicas

Si está buscando formas de agilizar procesos y aumentar la eficiencia en la producción de metal, probablemente esté considerando la automatización. En este contexto, el concepto de "cobots" aparece cada vez con más frecuencia. ¿Qué son exactamente estos dispositivos y cómo pueden apoyar a su empresa? Encontrará las respuestas a continuación.

Revolución en la producción – ¿por qué cobots?

Los cobots, o robots colaborativos, son una respuesta a la creciente demanda de las empresas manufactureras, especialmente las más pequeñas y medianas, de soluciones de automatización flexibles y seguras. Fueron diseñados con la idea de trabajar directamente mano a mano con humanos en el mismo espacio de trabajo, eliminando la necesidad de construir costosas barreras de seguridad. Este concepto ganó popularidad alrededor de 2008, principalmente gracias a la empresa danesa Universal Robots, que es un fabricante líder en este campo.

Definición y diferencias clave con los robots industriales

Un cobot es "un robot especialmente diseñado que puede realizar tareas conjuntamente con humanos en proximidad directa". Esta es una diferencia fundamental en comparación con los robots industriales tradicionales, que, debido a su velocidad y fuerza, deben estar separados de los humanos, por ejemplo, con vallas o cortinas de seguridad, para evitar riesgos de colisión.

Las características clave que distinguen a los cobots son:

-

Seguridad en la colaboración: Los cobots tienen mecanismos de detección de colisiones incorporados y limitación de fuerza y velocidad. En caso de contacto con humanos, se detienen automáticamente. Su construcción minimiza el riesgo de lesiones – son más pequeños, más ligeros (generalmente por debajo de 100 kg de peso propio) y tienen bordes redondeados.

-

Facilidad de operación y programación: Los robots colaborativos a menudo están equipados con interfaces gráficas intuitivas. También permiten la programación mediante demostración, lo que significa que el operador puede mover manualmente el brazo del robot a la posición deseada, y el robot recordará este movimiento. La facilidad de programación de los cobots hace posible que incluso personas sin experiencia previa en robótica dominen rápidamente los fundamentos de su operación. Gracias a esto, incluso los empleados sin conocimientos técnicos avanzados pueden aprender los fundamentos de la programación de cobots.

-

Flexibilidad y movilidad: Los cobots son fáciles de reubicar y rápidos de reconfigurar para nuevas tareas. Por ejemplo, el mismo cobot puede usarse un día para operar un torno CNC, y al día siguiente trasladarse para trabajar con una prensa de bordes, cambiando solo la pinza y el programa. Los robots tradicionales, por otro lado, a menudo están fijados permanentemente al suelo y requieren modificaciones complicadas al cambiar de aplicaciones.

Los cobots difuminan la línea entre los mundos previamente separados del trabajo humano y de máquina, permitiendo nuevos modelos de organización de la producción.

Construcción y mecanismos de seguridad

La seguridad es la base de la construcción de cobots, permitiendo su cooperación directa con humanos. Las principales soluciones son:

-

Sistemas de detección de colisiones: Basados en la medición de fuerza y pares en las articulaciones. Cuando el cobot detecta una resistencia repentina (por ejemplo, contacto con un humano u obstáculo), el movimiento se detiene inmediatamente. Estándares como ISO/TS 15066 especifican valores de presión aceptables que son seguros para los humanos.

-

Limitación de velocidad y potencia: Los cobots se mueven más lentamente que los robots tradicionales (las velocidades máximas son de aproximadamente 1-2 m/s, en comparación con 3-4 m/s para robots industriales). También tienen potencias y cargas útiles más bajas (más comúnmente desde varios hasta varias decenas de kilogramos), lo que limita la energía de impacto potencial.

-

Construcción que minimiza el riesgo de pellizco: Los cobots están diseñados sin bordes afilados y puntos donde los dedos podrían quedar atrapados. Todos los elementos sobresalientes están redondeados o protegidos, y los perfiles de los brazos son esbeltos. Los accionamientos a menudo se posicionan de manera que permiten deslizarse o doblarse en caso de colisión, en lugar de presión rígida. Muchos cobots tienen sensores de par sensibles o elementos elásticos (series de conformidad) en las articulaciones que permiten la detección de contacto antes de que ocurra un aplastamiento.

Estándares de seguridad como ISO 10218-1/2 e ISO/TS 15066 distinguen varios modos de colaboración humano-robot. Los más comúnmente utilizados para cobots son:

-

Modo de Limitación de Potencia y Fuerza (PFL): El robot es estructuralmente seguro y reacciona al contacto deteniéndose.

-

Modo de Monitoreo de Velocidad y Separación (SSM): Utiliza sensores externos (escáneres láser, cámaras, "pieles sensibles" en el robot) para rastrear la posición humana, disminuyendo la velocidad o deteniendo el robot para mantener una distancia segura. Este modo permite un trabajo ligeramente más rápido y mayores cargas útiles, pero requiere sensores adicionales.

Sin embargo, es importante recordar que aunque los cobots están sujetos a regulaciones generales como la Directiva de Maquinaria 2006/42/CE, que requiere análisis de riesgos y cumplimiento de principios de seguridad, el fabricante del cobot proporciona una unidad de brazo certificada, pero la seguridad completa del puesto de trabajo depende del integrador/usuario. Si se monta en el cobot una herramienta peligrosa (por ejemplo, cuchilla, soplete de soldadura, láser) o una pinza dura, todavía puede representar una amenaza. Por lo tanto, siempre se requiere una evaluación integral de riesgos para la aplicación específica, que puede indicar la necesidad de salvaguardias adicionales como escudos de radiación láser o extractores de humos de soldadura. El cobot proporciona un accionamiento seguro y control de fuerza, pero no elimina todos los peligros del proceso.

Aplicación de cobots en empresas manufactureras – con especial atención al procesamiento de metales

Los cobots, gracias a sus características únicas – flexibilidad, fácil programación y capacidad para trabajar junto a humanos – han encontrado aplicaciones en muchas industrias, desde la automotriz y electrónica hasta la industria alimentaria. Su aplicación en diversos sectores industriales resulta de la universalidad y la capacidad de adaptarse a los procesos de producción. Funcionan particularmente bien en tareas que requieren alta precisión, repetibilidad e interacción con el operador.

Cobots en el procesamiento de metales: precisión, seguridad y eficiencia

La industria del procesamiento de metales es una de las áreas clave donde los cobots juegan un papel cada vez más importante. Se utilizan comúnmente para tareas como:

-

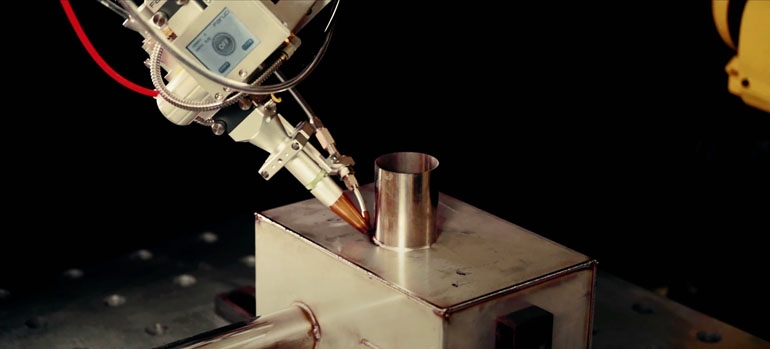

Soldadura: La precisión de los cobots permite lograr soldaduras de alta calidad. Son particularmente efectivos en la producción de series pequeñas y medianas, donde la flexibilidad y la rápida reconfiguración importan. La velocidad de implementación del cobot en comparación con las soluciones de automatización tradicionales es otra ventaja de esta tecnología. Fanuci & Falcon ofrece estación de soldadura láser robotizada FANUCI 5.0 TurnKey, donde un cobot con cabezal láser puede soldar, cortar, limpiar superficies y construir metal en un solo sistema. La operación de máquinas por cobots también incluye el montaje de elementos mecánicos con alta precisión. Tales sistemas láser garantizan alta precisión y seguridad gracias a escudos completos y sensores.

-

Esmerilado y pulido: Gracias a los sensores de fuerza, los cobots pueden realizar el esmerilado con presión uniforme, reemplazando al operador en trabajos monótonos y físicamente exigentes.

-

Corte: La precisión del movimiento del cobot los hace efectivos también en operaciones de corte.

-

Carga/descarga de máquinas CNC: Los cobots pueden operar máquinas CNC, alimentando y recibiendo piezas, lo que aumenta la utilización de la máquina y alivia a los trabajadores de actividades monótonas.

-

Alimentación/recepción de elementos calientes: En fundiciones y forjas, los cobots pueden alimentar o recibir elementos calentados de las máquinas, eliminando la exposición humana a altas temperaturas.

La capacidad de colaborar de manera segura con humanos en un mismo espacio de trabajo significa que los cobots se adaptan perfectamente a las necesidades de las empresas que desean automatizar etapas de producción seleccionadas sin la necesidad de una costosa reconstrucción de toda la línea. Son particularmente valiosos donde el proceso es repetible pero requiere cambios frecuentes o participación humana.

Beneficios de implementar cobots para su empresa

La implementación de robots colaborativos puede traer a su empresa una serie de beneficios medibles, tanto a nivel operativo como estratégico:

Mayor productividad y eficiencia

Los cobots pueden trabajar continuamente, 24 horas al día, 7 días a la semana, con repetibilidad invariable, lo que aumenta significativamente la eficiencia de producción. La producción de cobots se está desarrollando dinámicamente en todo el mundo, lo que se traduce en una mejor disponibilidad y competitividad de las empresas que utilizan estas soluciones.

Reducción de costos

Los cobots simplifican el proceso de automatización porque su instalación es a menudo más rápida y económica, no requiere la construcción de costosos recintos o complicados sistemas de seguridad. Gracias a la programación intuitiva, las aplicaciones simples pueden ser implementadas por las empresas por sí mismas, minimizando la necesidad de apoyo de integradores externos. Todo esto hace que la barrera de entrada a la robotización sea mucho más baja.

Mejora de la calidad y repetibilidad

En tareas que requieren precisión, como soldadura o montaje, los cobots permiten lograr una calidad repetible que es difícil de mantener por los humanos a largo plazo. La eliminación de errores humanos y la precisión constante del movimiento del cobot contribuyen a reducir el porcentaje de defectos en la producción.

Mayor seguridad para los trabajadores

Los cobots son perfectamente adecuados para asumir tareas que son monótonas, ergonómicamente exigentes o peligrosas para los humanos. Pueden realizar operaciones tediosas como insertar y retirar repetidamente piezas de una máquina, transportar objetos dentro de los límites de carga útil establecidos, o trabajar en condiciones nocivas, por ejemplo, a altas temperaturas. Esto se traduce en menos fatiga de la tripulación, reducción de lesiones (por ejemplo, trastornos de la columna vertebral) y mejora general de la seguridad laboral. El cobot puede servir como asistente, permitiendo al trabajador concentrarse en tareas más complejas.

Flexibilidad y facilidad de adaptación

Los cobots pueden ser fácilmente reprogramados y utilizados para muchas tareas en diferentes partes de la instalación, a diferencia de las estaciones robóticas tradicionales, a menudo dedicadas a una sola aplicación. La programación fácil permite una rápida adaptación del robot a diferentes tareas sin involucrar a equipos especializados. Esto permite una producción eficiente de series pequeñas en estaciones automatizadas — si los programas y las herramientas están listos, cambiar de producto o proceso toma solo horas, no semanas. Para empresas con surtido diversificado o planes de producción que cambian frecuentemente, un cobot universal puede servir como un "trabajador para todo uso".

Resolución del problema de escasez de mano de obra

Ante la escasez de personal en el mercado laboral, los cobots pueden aumentar significativamente la capacidad de producción y ayudar a mantener el ritmo de producción. Pueden trabajar continuamente, realizando tareas para las que es difícil encontrar trabajadores adecuados.

Optimización del espacio

Gracias a la capacidad de trabajar en estrecha proximidad a los humanos sin necesidad de recintos, los cobots permiten un mejor aprovechamiento del espacio disponible en la nave de producción. Son más pequeños y ligeros que los robots industriales tradicionales, lo que también se traduce en ahorro de espacio.

Rápido retorno de la inversión (ROI)

Esto resulta de una combinación de mayor productividad, ahorros en costos de errores/defectos y la capacidad de delegar a los trabajadores tareas más valiosas. En muchos casos, la inversión en un cobot se amortiza rápidamente, especialmente frente al aumento de los costos laborales y la escasez de mano de obra.

Desafíos y aspectos importantes a considerar antes de la implementación

A pesar de muchas ventajas, los cobots no son una solución universal para cada situación. Sus capacidades y desafíos potenciales deben evaluarse de manera realista.

Limitaciones del cobot

Por un lado, los cobots ofrecen muchos beneficios, por otro lado, tienen ciertas limitaciones que deben considerarse antes de la implementación.

-

Menor eficiencia y carga útil: Para garantizar la seguridad, los cobots están limitados en términos de velocidad, fuerza y peso propio. Esto significa que no igualan a los robots industriales tradicionales en tareas que requieren muy alta velocidad, precisión en alta dinámica o transporte de cargas pesadas. La mayoría de los cobots levantan un máximo de varias decenas de kilogramos y se mueven a velocidades de hasta aproximadamente 1-1,5 m/s. En el caso de paletización de productos muy pesados (por ejemplo, bolsas de 50 kg) o líneas de envasado muy rápidas, el cobot puede resultar ser un "cuello de botella".

-

Procesos complejos o inestables: Los cobots funcionan mejor en tareas repetibles con condiciones constantes. Si el proceso requiere adaptación dinámica a cambios importantes o tomar decisiones sobre la marcha (más allá de la lógica simple del programa), pueden surgir dificultades. La automatización de procesos desordenados (por ejemplo, piezas en orientación aleatoria) requeriría sistemas de visión avanzados e IA, lo que aumenta significativamente el costo y la complejidad de la implementación.

Aspectos clave de seguridad y estándares

Un mito común es la creencia de que los cobots son inherentemente seguros y no requieren precauciones adicionales. En realidad, aunque el cobot minimiza el riesgo de colisión, esto no exime de la obligación de realizar una evaluación completa de riesgos del lugar de trabajo y cumplir con los requisitos de SST. Los errores en la configuración o el uso inadecuado del cobot pueden provocar accidentes, por ejemplo, si se cambian los límites de velocidad/fuerza en el controlador, o si el robot agarra una pieza afilada y la balancea. El fabricante del cobot proporciona salvaguardias básicas (la llamada "base de seguridad"), pero el integrador o usuario debe encargarse de todo lo demás.

Se deben considerar peligros adicionales relacionados con la herramienta del robot (¿es peligrosa?), el objeto transportado (¿tiene bordes afilados, puede caer sobre alguien?) y el entorno de trabajo (temperatura, productos químicos). Todos estos factores deben evaluarse y cualquier riesgo minimizarse según las normas. Incluso cuando se usa un cobot, pueden ser necesarias ciertas salvaguardias adicionales, como escudos de radiación láser o cascos de operador.

Errores de implementación de cobots y cómo evitarlos

Para garantizar una implementación exitosa del cobot, vale la pena evitar las trampas típicas:

-

No implemente un cobot solo porque es una "novedad".

-

¿Cómo evitarlo? Defina un problema o necesidad específica que el cobot debe resolver, y objetivos medibles (por ejemplo, aumentar la eficiencia en X%, aliviar a los trabajadores en la estación Y, mejorar la calidad del proceso Z). Asegúrese de que el objetivo sea coherente con la estrategia de la empresa.

-

-

Omitir la evaluación técnica puede resultar en una selección inadecuada del equipo o subestimar los costos y el tiempo de integración.

-

¿Cómo evitarlo? Realice un estudio de viabilidad, analizando el proceso paso a paso. Consulte con proveedores o integradores de cobots. Considere pruebas a pequeña escala o visitas a salas de exposición para verificar los supuestos en la práctica. Calcule el ROI con precisión, incluidos los costos de compra, integración, herramientas, capacitación y tiempo de inactividad.

-

-

Acortar la fase de prueba y ajuste de la aplicación.

-

¿Cómo evitarlo? Planifique un cronograma realista que incluya pruebas fuera de línea, piloto en la estación de trabajo real y puesta en marcha de la producción con tiempo de reserva para solucionar problemas. Involucre a los operadores en las pruebas – sus comentarios pueden ayudar a detectar problemas.

-

-

Aunque un cobot puede trabajar solo, siempre requiere supervisión y operación.

-

¿Cómo evitarlo? Ya en la etapa de planificación, defina el papel del operador en la nueva estación. Establezca procedimientos para la parada del robot, quién lo reinicia y si el operador tiene autorización. Asegúrese de que los empleados sean conscientes de su papel.

-

-

Descuidar la seguridad es un error grave que puede provocar accidentes o problemas con las inspecciones de SST.

-

¿Cómo evitarlo? Trate el cobot como cualquier otro dispositivo sujeto a la Directiva de Maquinaria y realice una evaluación completa de riesgos, implementando las medidas apropiadas. En caso de duda, contrate a un especialista en seguridad de máquinas. Recuerde que la capacitación del personal sobre los principios de colaboración con robots también es un elemento de seguridad.

-

-

Desajuste del cobot a la tarea (selección incorrecta del modelo): Elegir un modelo más barato o disponible que no cumpla con todos los requisitos de la aplicación puede afectar el rendimiento y la durabilidad.

-

¿Cómo evitarlo? Seleccione el modelo basándose en datos confiables: alcance requerido, carga útil (con reserva para la pinza y las fuerzas durante la operación) y precisión. Compare las especificaciones de diferentes marcas y solicite a los proveedores simulaciones 3D de la estación.

-

-

Falta de soporte o capacitación del proveedor: El uso insuficiente de los recursos de conocimiento disponibles y el soporte puede dificultar la implementación independiente.

-

¿Cómo evitarlo? Utilice la capacitación oficial y los materiales ofrecidos por los fabricantes (por ejemplo, UR, Fanuc, ABB, Doosan). Asegúrese de que el proveedor ofrezca soporte técnico local. Para la primera implementación, especialmente sin personal experimentado, considere trabajar con un integrador para aprender las mejores prácticas.

-

Futuro de los cobots y perspectivas de su desarrollo

El mercado de cobots está creciendo dinámicamente, y los pronósticos indican que su papel en la industria será cada vez más importante. En 2022, los cobots ya representaban alrededor del 10% de todos los robots industriales instalados en todo el mundo, y su participación continúa creciendo (datos de la Federación Internacional de Robótica (IFR)).

Las principales tendencias y perspectivas de desarrollo son:

-

Mayores capacidades manteniendo la seguridad: Podemos esperar cobots con mayores cargas útiles y alcances, cumpliendo aún con los estándares de colaboración humana. El límite entre "cobot" y "robot industrial" se difuminará, y los robots clásicos estarán equipados con sensores y modos de colaboración seguros.

-

Integración con inteligencia artificial y visión artificial: Para ampliar la gama de tareas, los cobots estarán cada vez más equipados con sistemas de visión avanzados (cámaras 2D/3D) y algoritmos de IA. Una cámara en la muñeca del robot que permite el reconocimiento de objetos y la orientación de piezas se está convirtiendo en estándar. En el futuro, gracias a la IA, los cobots podrán aprender nuevas actividades mediante demostración (programación por demostración con aprendizaje automático), donde un trabajador muestra manualmente la tarea y el robot genera el programa por sí mismo. El desarrollo de la potencia de cálculo y el acceso a la nube (robótica en la nube) permitirá descargar a los cobots de electrónica costosa, y los cálculos difíciles se realizarán en la nube.

-

Facilidad de uso sin precedentes: Los fabricantes apuntan a simplificar aún más las interfaces, introduciendo control por voz, gestos e incluso programación a través de realidad aumentada (RA). En el futuro, un operador que use gafas de RA podría señalar al robot los puntos que debe alcanzar, y el sistema traduciría automáticamente esto en un programa de movimiento. Otra tendencia es la estandarización de la comunicación (por ejemplo, OPC-UA Robotics) para que los cobots de diferentes marcas se integren más fácilmente con máquinas y sistemas de fábrica (IoT).

-

Nuevos sectores y aplicaciones: Los cobots se moverán más allá de las fábricas típicas, encontrando aplicaciones en construcción, agricultura (por ejemplo, recolección de frutas) o atención médica (asistentes de enfermería, robots de rehabilitación). El límite entre robot industrial colaborativo y robot de servicio se difuminará. También es posible que veamos más cobots móviles en espacios públicos que interactuarán con las personas, por ejemplo, proporcionando información.

-

Mejor colaboración humano-robot: El futuro de los cobots es una cooperación más profunda, que va más allá de la coexistencia secuencial. Gracias a algoritmos de control mejorados y sensores, el robot puede convertirse en un verdadero "colega" en una tarea – por ejemplo, atornillando conjuntamente con un humano pernos a un panel grande, reaccionando a los movimientos actuales del operador. Tal cooperación receptiva puede acelerar significativamente los procesos donde previamente dos trabajadores tenían que sincronizarse.

Resumen

Los cobots son una tecnología que ya está cambiando el rostro de la producción, y en los próximos años se volverán aún más omnipresentes y útiles. Para su empresa, especialmente operando en el procesamiento de metales, los cobots pueden ser un elemento clave para aumentar el volumen de producción, mejorar la calidad, reducir los costos de errores y tiempo de inactividad, al tiempo que mejoran las condiciones de trabajo y utilizan eficientemente al personal para tareas donde los humanos son irremplazables (creatividad, supervisión de calidad).

Aunque la cobotización es más simple que la robotización tradicional, requiere un enfoque consciente y metódico, que incluya análisis exhaustivo, planificación y evaluación confiable de riesgos. Comenzar con un proyecto piloto de cobot en una estación, luego expandir gradualmente la automatización a otras áreas, puede ayudar a utilizar completamente el potencial de esta tecnología. En la era de la Industria 4.0, la digitalización y la inteligencia artificial, los cobots encajan perfectamente en el concepto de fábricas inteligentes, convirtiéndose en uno de los pilares de la producción moderna.

Bibliografía

- Aleksander Łukomski, Robotización de procesos de montaje, Diseño y Construcciones de Ingeniería, Marzo/Abril 2023 https://konstrukcjeinzynierskie.pl/wp-content/uploads/PiKI_marzec_kwiecien_2023_darmowy.pdf

- Zbigniew Pilat, Wojciech Klimasara, Marek Pachuta, Marcin Słowikowski, Michał Smater, Jacek Zieliński, Posibilidades de implementación práctica de robots colaborativos en diversas tecnologías de fabricación implementadas en entorno industrial, Mediciones Automatización Robótica 2018

- IFR WORLD ROBOTICS 2023 CONCLUSIONES CLAVE https://statzon.com/insights/ifr-world-robotics-2023#:~:text=IFR%20World%20Robotics%202023%20report,performance%20and%20fully%20digital%20production

- Mariusz Głowicki, Cobots - cuestiones de seguridad en la integración de robots colaborativos, No. 4, Abril 2017