Nutidens markedsudfordringer – fra personalemangel, gennem voksende krav til produktionsfleksibilitet, til nødvendigheden af at implementere bæredygtige praksisser – gør søgningen efter nye, effektive løsninger inden for metalbearbejdning til en prioritet for enhver virksomhed. Det er præcis i denne sammenhæng, at Industri 5.0 opstår – et koncept, der omdefinerer måden at tænke på produktion og tilbyder konkrete løsninger til din facilitet.

Evolution af Industri 4.0

Konceptet Industri 4.0 dukkede først op i Tyskland i 2011 med fokus på digitalisering og automatisering af produktionsprocesser. Det omfattede udbredt anvendelse af teknologier som cloud computing, big data-analyse, maskinlæring, robotter og Internet of Things (IoT). Den fjerde industrielle revolution sigtede mod at opnå højere effektivitet og produktivitet ved at forbinde maskinernes fysiske verden med internettets og informationsteknologiernes virtuelle verden.

Men som i enhver revolution dukkede der også mangler op. Industri 4.0 nedtonede i høj grad den menneskelige faktor og de miljømæssige og sociale konsekvenser af masseautomatisering. Det er præcis disse aspekter, der danner grundlaget for et nyt paradigme – Industri 5.0.

Industri 5.0 er ikke en helt ny revolution, men snarere en evolution og fortsættelse af den digitale transformation. Den fokuserer på at integrere mennesker og maskiner for at øge effektivitet og innovation, samtidig med at den lægger vægt på styrkelse af sociale og økologiske værdier. Dette betyder, at moderne teknologier ikke kun skal øge produktiviteten, men også forbedre arbejdernes livskvalitet og tage sig af bæredygtig udvikling.

Industri 5.0 vs. Industri 4.0: Nøgleforskelle

Forståelse af disse forskelle er afgørende for virksomheder i metalbearbejdningsindustrien, der planlægger yderligere investeringer. Industri 5.0 tilbyder et betydeligt bredere perspektiv og konkrete løsninger på dine nuværende udfordringer inden for teknologisk innovation.

Mennesket i centrum: Synergi med teknologi og cobotters rolle

I Industri 4.0 var der en stræben efter at minimere den menneskelige rolle i produktionsprocessen ved at erstatte fysisk arbejde med maskiner og computere. Resultatet var forsømmelse af automatiseringens indvirkning på den menneskelige kapital, hvilket truede beskæftigelsesniveauet og overså det unikke menneskelige bidrag til produktion af høj kvalitet.

Industri 5.0 ændrer radikalt denne tilgang, placerer mennesket tilbage i centrum og understreger det menneskelige aspekt i moderne produktion. Det erkendes, at menneskelig erfaring, viden og færdigheder er grundlæggende ressourcer, der sikrer langsigtede konkurrencefordele. Målet er at opnå synergi mellem mennesker og maskiner, hvor teknologien understøtter og forbedrer menneskeligt arbejde snarere end at erstatte det.

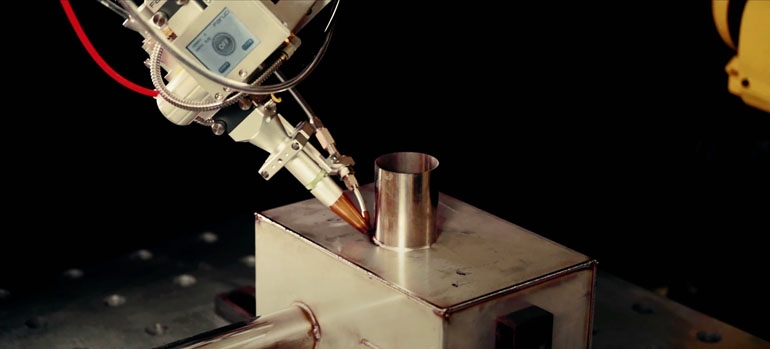

Cobots (kollaborative robotter) spiller en nøglerolle her, som er designet til direkte, fysisk interaktion med mennesker i det samme arbejdsmiljø. I modsætning til traditionelle industrirobotter automatiserer cobots gentagne, belastende og farlige aktiviteter, såsom lange, simple svejsesømme, med en præcision, der ikke kan opnås manuelt. Dette giver arbejderne mulighed for at fokusere på mere komplekse opgaver, såsom at designe processer og produkter, problemløsning, organisation, planlægning eller kundeservice. Dette fører til øget effektivitet og kvalitet, da maskinen eliminerer fejl og træthed i rutineaktiviteter, mens mennesker korrigerer nuancer og tager sig af specifikke kundekrav. Du behøver ikke bekymre dig om, at en ny maskine vil tage job fra dine specialister – i stedet vil den gøre det muligt for dem at fokusere på det vigtigste og gøre dem endnu mere effektive.

Bæredygtig udvikling: Reduktion af CO2-fodaftryk og ressourceeffektivitet

I Industri 4.0-æraen blev miljømæssige og sociale spørgsmål ofte overset. I de seneste år er bæredygtig udvikling dog blevet en prioritet i lyset af voksende økologiske problemer.

Industri 5.0 integrerer sociale og miljømæssige spørgsmål med forretningsprocesser, baseret på tre hovedsøjler: bæredygtig udvikling, modstandsdygtighed og menneskeorientering. Den sigter mod at sikre, at industrien vil have en meget mindre indvirkning på miljøet ved at reducere affald, støtte en cirkulær økonomi, genbruge materialer og forbruge mindre energi på en mere økologisk måde.

For din facilitet i metalbearbejdningsindustrien betyder dette konkrete fordele med hensyn til optimering af produktionsprocesser og miljøbeskyttelse. Bæredygtige Industri 5.0-teknologier fremmer optimering af energi- og materialeforbrug, hvilket omsættes til reelle økonomiske besparelser og overholdelse af voksende økologiske krav. Intelligente kontrolsystemer kan reducere energi- og råvareomkostninger betydeligt, hvilket udgør en væsentlig del af udgifterne i den polske metalindustri takket være besparelser som følge af bedre ressourcestyring. Et eksempel kunne være en fiberlaser med automatisk standby-tilstand mellem skæringer, hvilket reducerer strømforbruget med flere dusin procent og understøtter vedvarende energikilder i faciliteten. Mindre materialespild – gennem optimering af nestings eller reduktion af defekter – betyder bedre rentabilitet og passer ind i ideen om en cirkulær økonomi og begrænsning af negativ miljøpåvirkning.

Moderne laserteknologier er et fremragende eksempel på energieffektive løsninger i Industri 5.0-ånden. laserbearbejdning af metalplader ved hjælp af de nyeste fibersystemer giver mulighed for betydelig reduktion i energiforbruget, samtidig med at præcision og skæreeffektivitet øges.

Modstandsdygtighed over for udfordringer: Forsyningskædefleksibilitet og cybersikkerhed

Nuværende geopolitiske og økonomiske realiteter har vist, hvor afgørende virksomhedens modstandsdygtighed over for pludselige udfordringer er. Industri 5.0 adresserer direkte dette behov og stræber efter at øge forsyningskædefleksibiliteten og styrke cybersikkerheden i produktionsprocessen.

I Industri 4.0 gjorde udbredt tilslutning af produktionsmaskiner til internettet (IoT) som en del af procesdigitalisering dem til potentielle mål for cyberangreb, hvilket udsatte virksomheder for tab af strategiske data og destabilisering af processer. Industri 5.0 understreger, at sikkerhed og databeskyttelse er nøgleudfordringer. Dette omfatter ikke kun beskyttelse mod hackere, men også omsorg for privatlivets fred og arbejdernes selvbestemmelse i lyset af digital overvågning i forbindelse med sociale prioriteter. For din facilitet betyder dette nødvendigheden af at vælge udstyr og systemer, der tilbyder avancerede databeskyttelsesstrategier.

Implementering af Industri 5.0-teknologier udstyrer en virksomhed med evnen til hurtigt at reagere på markedsændringer og tilpasse sig individuelle kundebehov. Virksomheder med fleksible produktionslinjer og avanceret dataanalyse kan lettere skifte produktion til nye produkter, personalisere tilbud til kunder eller håndtere pludselige forstyrrelser i forsyningskæden. Hvis efterspørgslen efter en specifik metalkomponent stiger, eller der opstår en mulighed for prototyping til en ny kunde, er en fabrik, der opererer i Industri 5.0-ånden, i stand til at omstille og tilpasse planer inden for timer, mens konkurrenterne forbliver bagud. Denne forretningsmæssige agilitet er uvurderlig i dag.

Cobots – menneske-maskine-samarbejde

Cobots, eller kollaborative robotter, er et af de mest håndgribelige eksempler på, hvordan Industri 5.0 ændrer hverdagen i produktionsfaciliteter. Dette er robotter designet til direkte samarbejde med mennesker i det samme arbejdsområde, uden behov for separate sikkerhedsbarrierer, takket være avancerede sensorsystemer.

Deres rolle i metalbearbejdning er uvurderlig:

-

Aflastning af arbejdere: Cobots udfører belastende, gentagne og farlige aktiviteter, såsom lange svejsesømme eller maskinbetjening, og aflaster menneskepersonale fra fysisk arbejde.

-

Øget præcision og effektivitet: Mens en cobot udfører opgaver, der kræver gentagen præcision, som svejsning, kan en menneskelig svejser fokusere på at forberede det næste element, kvalitetskontrol eller svejsekosmetik, hvilket har en betydelig indvirkning på produktionseffektiviteten. Denne rollefordeling forbedrer både effektivitet og kvalitet og minimerer fejl og træthed som følge af rutineaktiviteter.

-

Ændring af arbejdets karakter: Cobots erstatter ikke arbejdere, men ændrer karakteren af deres pligter, hvilket muliggør effektiv træning inden for nye områder. I stedet for fysisk krævende operationer kan personalet koncentrere sig om programmering af cobots, procesovervågning, teknologiforbedring eller mere kreative opgaver.

-

Øget sikkerhed: Takket være indbyggede sensorer kan cobots registrere bevægelse og menneskelig tilstedeværelse i deres omgivelser, hvilket giver mulighed for sikker sameksistens på en fælles arbejdsstation.

Sådanne integrerede systemer repræsenterer kvintessensen af Industri 5.0-filosofien, der kombinerer automatiseringspræcision med fleksibilitet i tilpasning til forskellige opgaver. Tjek: Fanuc 5.0 Turnkey svejserobot og se, hvordan moderne løsninger kan revolutionere svejseprocesser i din facilitet.

Som et resultat giver cobots et svar på problemet med mangel på kvalificerede fysiske arbejdere og hjælper også med at bevare ældre personales ekspertise, udfylder huller og ændrer arbejdsprofilen til en mere værdifuld.

Industri 5.0-teknologier, der ændrer metalbearbejdning

Industri 5.0 er baseret på avancerede teknologier, der kombinerer avancerede teknologier kendt fra Industri 4.0 med et nyt koncept orienteret mod mennesker og bæredygtige mål. Her er, hvordan specifikke løsninger kan revolutionere metalbearbejdning i din virksomhed:

Automatisering og robotisering: En ny æra af præcision og effektivitet

I Industri 5.0-æraen går automatisering ud over simpel erstatning af menneskeligt arbejde og bliver et værktøj til at opnå hidtil uset præcision og effektivitet, samtidig med at den understøtter mennesker inden for innovative løsninger.

-

Cobots: Som allerede nævnt er de kvintessensen af denne nye æra, der muliggør direkte, sikkert menneske-maskine-samarbejde og aflaster arbejdere fra monotone eller farlige opgaver inden for metalbearbejdning, såsom lastning/losning, svejsning eller polering.

-

Digitale tvillinger: Dette er virtuelle modeller af dine maskiner, produktionslinjer eller hele haller, der afspejler deres drift i en computer og er afgørende for optimering. I metalindustrien kan en digital tvilling simulere arbejdet med dit CNC-bearbejdningscenter, svejserobot eller lasercelle.

Praktisk anvendelse: Takket være dette kan ingeniører teste og optimere processer på en computerskærm inden for virtuelle værksteder – tjekke kollisioner, vælge skære-/svejseparametre, planlægge operationer – uden risiko for at stoppe den reelle produktion. En sådan simulation gør det muligt at opdage fejl og flaskehalse, før de opstår fysisk, hvilket forkorter tiden til lancering af nye processer og reducerer materialtab. Dette er præcis det "Ooooh fantastisk!", der accelererer innovation og reducerer eksperimentomkostninger. -

Kunstig intelligens (AI) i procesanalyse: AI spiller en dobbelt rolle: først analyserer den enorme sæt af produktionsdata (temperaturer, vibrationer, maskinydelse, cyklustider, kvalitetsinspektionsresultater osv.) inden for avanceret dataanalyse og drager konklusioner fra dem, der er usynlige for det blotte øje; for det andet understøtter den automatisk beslutningstagning på operationelt niveau.

Specifikke eksempler inden for metalbearbejdning: AI kan optimere produktionsplanen for et givet skift under hensyntagen til ændringer i ordreprioriteringer og råvaretilgængelighed – noget, som en planlægger tidligere gjorde på et par timer, kan en algoritme nu gøre på få minutter takket være integration med IT-systemer. En anden anvendelse er AI-baserede visionssystemer til kvalitetskontrol af svejsninger eller kanter efter laserskæring: et kamera scanner detaljer i realtid, og et neuralt netværk opdager defekte svejsninger eller deformationer meget hurtigere end en inspektør, afviser defekte stykker eller signalerer behovet for at korrigere procesparametre og løse tekniske problemer.

Praktisk vej: Mange af disse AI-løsninger er allerede tilgængelige som moduler til eksisterende MES/ERP-systemer eller som cloud-serviceløsninger, hvilket letter deres implementering selv i traditionelle fabrikker gennem en ny tilgang til teknologi.

Diagnostik og overvågning: Fejlforudsigelse og ressourceoptimering

Nøglen til at øge produktionseffektiviteten er at minimere uplanlagt nedetid. Her kommer diagnostik og overvågning i Industri 5.0-ånden til hjælp.

-

Forudsigende vedligeholdelse: Dataanalyse, sensorer og forudsigende algoritmer bruges til at forudsige tidspunkter, hvor udstyr kan kræve vedligeholdelse eller reparation ved hjælp af energieffektive løsninger. Dette bidrager til at minimere nedetid under produktion og optimere effektiviteten. Digitale tvillinger, der forbinder med IoT-data fra maskiner, kan kontinuerligt analysere deres tilstand og forudsige fejl, f.eks. detektere stigende spindelvibrationer, der signalerer lejeslid, og planlægge udskiftning på et belejligt tidspunkt inden for en bæredygtig tilgang til vedligeholdelse. Takket være dette kan du planlægge service, når det er mindst invasivt for din tidsplan, i stedet for at reagere på pludselige fejl.

-

AI i optimering af ressourceforbrug: Kunstig intelligens analyserer ikke kun kvalitetsdata, men understøtter også efterspørgselsprognose og optimal ressourceudnyttelse i forbindelse med øget konkurrenceevne. Ved at analysere ordretendenser, lagerniveauer og maskineffektivitet kan AI anbefale, for eksempel, at ændre pladeproduktionsplanen for at undgå overproduktion af affald eller nedetid, hvorved den understøtter energilagring og ressourceoptimering. Dette giver mulighed for bedre omkostningsstyring og mere bæredygtig produktion.

Intelligent intralogistik: Flowoptimering og ressourcestyring

Effektiv intralogistik er blodomløbet i enhver produktionsfacilitet. Industri 5.0 giver værktøjer, der gør strømmen af materialer og information hurtigere og mere effektiv gennem brugen af intelligente netværk.

-

Internet of Things (IoT): Dette er enheder udstyret med en række sensorer, der kan erhverve og udveksle data mellem sig selv uden menneskelig deltagelse inden for maskinintegration. Implementering af IoT i din facilitet vil give mulighed for mere effektiv udførelse af produktionsprocesser og mere effektiv udnyttelse af udstyr. Tænk på intelligente lagre, der selv overvåger lagerniveauer, eller maskiner, der kommunikerer med hinanden for at optimere bearbejdningssekvensen inden for bæredygtige løsninger.

-

Big Data-analyse: Store datamængder er værdifulde informationskilder, og teknologi muliggør indførelse af avancerede analytiske systemer. Deres analyse giver mulighed for mere effektiv processtyring, skaber systematiske databaser, der giver et komplet billede af ydeevne og arbejdsrytme. Du kan identificere flaskehalse, optimere transportveje inden for faciliteten og planlægge mere præcist.

-

Intern transportautomatisering: Selvom kilder ikke fokuserer på intralogistik i metalbearbejdning, nævner de autonome leveringsrobotter og muligheden for at bruge AI til effektiv lager- og leveringsstyring i forbindelse med samarbejde med forretningspartnere. I praksis betyder dette, at autonome køretøjer (AGV) kan bevæge sig i din facilitet, selvstændigt transportere detaljer mellem arbejdsstationer uden at engagere arbejdere, understøtte augmented reality i logistikstyring. Dette aflaster mennesker og minimerer risikoen for transportfejl.

Industri 5.0 i praksis: eksempler fra polske faciliteter

Den polske metalbearbejdningsindustri står over for en unik mulighed for at udnytte potentialet i Industri 5.0.

-

Voksende robotisering: Polen får stigende betydning inden for robotteknologi, med et stigende antal robotter, der anvendes i industrien, herunder bilindustrien og fremstillingsindustrien. Denne tendens overføres naturligt til metalbearbejdning, hvor præcision og gentagelighed af robotter er ekstremt værdifulde.

-

Digitalisering og automatisering i tal: Undersøgelser af polske virksomheder viste allerede i 2019, at en stor del af virksomhederne bruger ERP-software (65,7%) og bruger cloud computing (31,9%) inden for procesdigitalisering. Desuden erhvervede 12,6% Big Data, og 5,2% brugte deres analyser. Blandt virksomheder, der producerer maskiner og udstyr, fremstillede 9% maskiner, der er i stand til at arbejde i direkte kontakt med mennesker, og 7,1% udstyrede dem med yderligere sensorsystemer. Dette viser, at grundlaget for Industri 5.0 i Polen allerede eksisterer.

-

Produktionspersonalisering: Allerede 17,5% af de adspurgte polske virksomheder gjorde det muligt for kunder at sammensætte ordrer individuelt gennem et websted eller en applikation. Vigtigt er det, at 2% havde produktionslinjer, der automatisk behandlede og bestilte sådanne personaliserede ordrer uden menneskelig deltagelse. I metalbearbejdningsindustrien betyder dette muligheden for hurtig og effektiv tilpasning af produktionen til meget specifikke kundekrav, hvilket er afgørende på dagens marked.

-

Fordele ved implementeringer: Polske virksomheder, der allerede har investeret i Industri 4.0-teknologier (som er grundlaget for 5.0), registrerer betydelige fordele takket være besparelser som følge af procesoptimering. Big Data-analyse og kunstig intelligens omsættes til produktivitetsvækst, omkostningsreduktion, forbedring af kvalitet og datasikkerhed. Virksomheder, der registrerede øgede udgifter til disse teknologier, viste højere konkurrenceevnevurderinger både nationalt og globalt. Dette er et klart signal om, at investeringer i intelligente teknologier giver reelle, målbare resultater.

Disse eksempler viser, at Industri 5.0 ikke er en fjern vision, men en reel udviklingsvej for polske virksomheder i metalbearbejdningsindustrien, som bringer konkrete forbedringer og øger effektiviteten.

Udfordringer og perspektiver for polsk industri i forbindelse med Industri 5.0

Implementering af Industri 5.0 er en kompleks proces, der involverer både betydelige udfordringer og lovende perspektiver for polsk industri. En bevidst tilgang til begge disse aspekter er afgørende.

Udfordringer:

-

Mangel på kvalificeret menneskelig kapital og behovet for omskoling: Dette er paradoksalt nok den største udfordring og samtidig en impuls til forandring. Polen, der kæmper med befolkningsaldring, står over for et forventet fald i arbejdsudbuddet på mere end 1/3 inden 2070. Allerede i dag er der mangel på kvalificerede fysiske arbejdere og ingeniører. Implementering af nye teknologier kræver nye færdigheder – digitale, tekniske og bløde, og massiv opkvalificering og omskoling er nødvendig. Mange ledere forstår stadig ikke AI-koncepter, hvilket holder implementeringer tilbage.

-

Implementerings- og vedligeholdelsesomkostninger: Indførelse af avancerede AI-systemer, robotteknologi og digitale tvillinger kræver betydelige investeringer. Mange virksomheder citerer høje omkostninger som årsagen til ikke at bruge AI eller IoT.

-

Datasikkerhed og cybertrusler: Stigende systemintegration og tilslutning af maskiner til internettet (IoT) gør strategiske produktionsdata sårbare over for cyberangreb. Bekymringer om datasikkerhed citeres ofte som årsager til ikke at bruge cloud computing eller Internet of Things. Nye erhvervsmæssige risici vedrører også sikkerhed og ergonomi i menneske-robot-interaktion og spørgsmål om privatliv og selvbestemmelse i lyset af digital overvågning.

-

Medarbejderacceptans og bekymringer: Folk oplever ofte frygt for nye teknologier på grund af manglende kendskab til deres muligheder. Mangel på virksomheders indsats for at gøre folk fortrolige med nye teknologier og tilskynde til integreret arbejde kan forårsage modstand i fremtiden. I Industri 5.0 er social dialog og medarbejderengagement afgørende, så digitale løsninger understøtter snarere end erstatter menneskeligt arbejde.

-

Sikring af AI-etik og undgåelse af bias: AI-udvikling kræver principper som gennemsigtighed, retfærdighed og undgåelse af skade. Der skal drages omsorg for ligebehandling og eliminering af bias i træningsdata, så teknologier ikke forstærker stereotyper eller uligheder.

Perspektiver og muligheder:

-

Dramatisk forbedring af effektivitet og kvalitet: Kombination af automatisering med intelligens (AI) og menneskelig kreativitet fører til betydelig produktivitetsvækst, bedre produktkvalitet og reduceret risiko for fejl og nedetid. For metalbearbejdning betyder dette flere skårne eller svejsede komponenter pr. skift, praktisk talt nul dimensionsafvigelser og forbedret produktholdbarhed takket være procesgentagelighed.

-

Større fleksibilitet og innovationskapacitet: Tidlig implementering af Industri 5.0-teknologier udstyrer virksomheder med evnen til hurtigt at reagere på markedsændringer, personalisere tilbud og håndtere forstyrrelser i forsyningskæden. Digitale værktøjer giver mulighed for at teste nye ideer (f.eks. nye konstruktioner eller materialesammenføjningsteknikker) uden at forstyrre den nuværende produktion.

-

Bedre ressourceudnyttelse og bæredygtig udvikling: Intelligente systemer optimerer energi- og materialeforbrug, hvilket fører til reelle besparelser og overholdelse af voksende miljøkrav. Virksomheder, der tilpasser sig miljøstandarder, vil undgå bøder, opnå forretningspartnergunst og blive mere attraktive for investorer og unge talenter.

-

Stigende industriattraktivitet for unge generationer: Industri 5.0 kan gøre produktion mere attraktiv for unge og ældre mennesker, hvilket vil hjælpe med at løse problemet med mangel på kvalificeret menneskelig kapital og bevare specialistviden.

-

Regerings- og EU-støtte: Europa-Kommissionen præsenterede formelt Industri 5.0 som et nøgleskridt mod bæredygtig og inkluderende industriel udvikling. Der er og udvikles programmer, der understøtter innovation og udvikling. Europæiske politikker som Green Deal eller EU's industrielle strategi giver rammer for Industri 5.0-visionen.

-

Samarbejde og social dialog: Medarbejderdeltagelse og social dialog er afgørende for at udnytte Industri 5.0-muligheder, hvilket kræver engagement på alle niveauer. Offentlig-private partnerskaber og samarbejde mellem universiteter og virksomheder er nødvendige for at udvikle uddannelsesværktøjer, programmer og udveksle god praksis.

Sammenfattende, selvom vejen til fuld implementering af Industri 5.0 i Polen vil kræve betydelige indsatser og investeringer, især i udvikling af menneskelig kapital og infrastruktur, er de tilbudte fordele med hensyn til effektivitet, modstandsdygtighed og bæredygtig udvikling uvurderlige.

Industri 5.0 – fremtiden for effektivitet og bæredygtighed i metalbearbejdning

For enhver, der leder efter nyt metalbearbejdningsudstyr, der vil strømline processer og øge produktionseffektiviteten, er Industri 5.0 mere end bare et trendy slogan – det er et reelt svar på nutidens markedsudfordringer. Det er et kvalitativt gennembrud i den polske metalbearbejdningsindustri, der gør det muligt at kombinere teknologiens kraft med den uerstattelige værdi af menneskelig erfaring og kreativitet.

Dette er ikke en revolution, der udelukkende sigter mod at erstatte mennesker med maskiner. Tværtimod sætter Industri 5.0 mennesket i centrum, anerkender deres rolle i innovation og problemløsning og behandler teknologi – fra cobots, gennem digitale tvillinger, til kunstig intelligens – som et værktøj, der understøtter og forbedrer deres evner.

Vejen til fuld implementering af Industri 5.0 er krævende – både teknisk og organisatorisk – men fordelene i form af højere produktivitet, bedre tilpasningsevne og varig konkurrenceevne er uvurderlige. Virksomheder, der begynder at kombinere menneskeligt potentiale med de nyeste teknologier nu, vil opnå status som ledere og skabe fremtidens fabrikker i dag.

Vil du tjekke, hvordan Industri 5.0-teknologier kan revolutionere din produktion? Planlæg en gratis konsultation og opdag, hvilke løsninger – fra cobots til AI – der vil være bedst for din facilitet. Vores eksperter vil analysere dine processer og vise konkrete fordele, du kan opnå.

Bibliografi

-

EUR-Lex. (2025). Information og meddelelser (C/2025/108). Den Europæiske Unions Tidende. https://eur-lex.europa.eu/legal-content/PL/TXT/PDF/?uri=OJ%3AC_202500108

-

Statistics Poland. (2023). Industri 4.0 i Polen. Endelig rapport. https://stat.gov.pl/files/gfx/portalinformacyjny/pl/defaultaktualnosci/6337/13/1/1/raport_koncowy_przemysl_4.0.pdf

-

Ślusarczyk, B. (Ed.). (2023). Horisonter for kunstig intelligens og industri 5.0. WSB Academy. https://wsb.edu.pl/files/news/13476/sk_horyzonty_sztucznej_inteligencji_a_przemysl_50_ebook_1403.pdf

-

Kaczmar-Kolny, E., & Pośpiech, W. (2022). Analyse af digitaliseringens indvirkning på organisationsledelse. Videnskabelige artikler fra Institut for Datalogi i Industrien. https://kip.ubb.edu.pl/download/.../04_kaczmar_kolny_ewa_pospiech_wojciech_analiza.pdf

-

Hamera, A. (2024). Brugeroplevelsens rolle i industri 5.0-æraen. Virksomhedsledelse, 27(2), 7–15.