En fiberlaserskæremaskine er en investering, der grundlæggende kan ændre effektiviteten af din produktion. Hvor mange skæremetoder fejler – på grund af begrænset præcision, høje driftsomkostninger eller værktøjsslid – træder fiberlaser ind med fuld kraft: hurtigere, mere præcis og billigere. Takket være den kontaktløse laserskæreproces, minimal varmeindflydelse og evnen til at skære selv de mest komplekse former, er fiberlaser blevet standarden i produktionen. I denne artikel vil vi vise, hvorfor denne teknologi fortrænger andre løsninger, og hvordan den kan hjælpe din virksomhed med at producere hurtigere, mere økonomisk og med bedre slutresultater.

Revolution i metalpladebearbejdning - hvad er laserskæring?

Hvis du i dag outsourcer skæring af metalplader og hører "det kan ikke lade sig gøre" eller "det skal slibes bagefter", betyder det, at du endnu ikke har beskæftiget dig med laserskæringsteknologi, som har ændret branchestandarderne. Laserskæringsteknologi – især i fiberversionen – giver mulighed for at skære selv meget komplekse former med en nøjagtighed på tiendedele af en millimeter.

I modsætning til plasma- eller mekanisk bearbejdning er der ingen friktion her, ingen slidende værktøjer og intet behov for at korrigere kanter. Laserstrålen skærer ikke bare gennem materialet, men gør det rent, hurtigt og forudsigeligt – uden risiko for deformation.

For produktionen er dette en konkret forskel i laserskæringsprocessen: mindre spild, hurtigere proces, ingen efterbearbejdning. Det er ikke underligt, at fiberlaser fortrænger andre løsninger – især hvor præcision, gentagelighed og reelle besparelser i materialeforbrug betyder noget.

Hvis du vil lære de detaljerede principper for denne teknologi, så tjek vores omfattende guide om hvad laserskæring er, og hvilke materialer der kan bearbejdes med den.

Nøglefordele der retfærdiggør investering i en laserskæremaskine

Uovertruffen præcision og kantkvalitet

I andre bearbejdningsmetoder, såsom plasmaskæring, skal operatørerne ofte tage højde for sprøjt, behov for at slibe kanter og tidstab på efterbearbejdning under laserskæring. Laser eliminerer disse stadier. Moderne laserskæremaskiner – især dem der arbejder med fiberteknologi – giver mulighed for at skære former med en nøjagtighed på op til 0,1 mm, selv med tynde materialer.

Dette betyder ikke kun gentagelighed af detaljer, men også reel procesafkortning – hvis kanten er glat og ikke kræver manuel korrektion, kan detaljen straks gå videre til næste produktionsfase eller montage. Eksempel? I faciliteter, der fremstiller dekorative elementer af rustfrit stål, gør laserskæringsprocessen det muligt at springe slibning og polering over – hvilket sparer arbejdstimer og undgår menneskelige fejl.

Hvad der er vigtigt – præcis laserskæring minimerer termiske deformationer. I praksis: hvis du skærer elementer med delikat geometri eller smalle broer mellem detaljer, vil laser håndtere det, som plasma ville efterlade som forvredet metalplade. Dette er ikke kun kvalitetsforbedring, men eliminering af hele partier af kasserede emner.

Betydelig acceleration af produktionsprocesser

I laserskæringsprocessen betyder hastighed ikke kvalitetskompromiser. Tværtimod – fiberlaser opnår hastigheder, der er uopnåelige for andre teknologier, især med tynde plader. Til sammenligning: hvor plasma håndterer en plade på flere minutter, udfører laser den samme form flere gange hurtigere – og uden behov for manuel efterbearbejdning.

I praksis betyder dette, at operatøren samtidig overvåger flere skærecyklusser i den tid, der tidligere var nødvendig for én. I virksomheder, der arbejder med just-in-time ordrer, kan evnen til at levere en færdig detalje "i dag" i stedet for "i morgen" være afgørende. Laserskæringshastighed oversættes direkte til produktionseffektivitet.

Minimering af spild og optimal materialeudnyttelse

Moderne nestingsoftware – såsom i kontrolsystemer til Falcon laserskæremaskiner – arrangerer automatisk elementer for maksimalt at udnytte pladeoverfladen. Selv en forbedring på få procent i layoutet betyder tusindvis af zloty i månedlige besparelser i serieproduktion.

Laser reducerer også forbruget af skæregas under laserskæringsprocessen. I stedet for konstant at tilføre store mængder som ved plasmaskæring, har fibersystemer brug for meget mindre – og til tykkere materialer kan du endda skifte til skæring med trykluft. Mindre gas, færre nedetidsperioder, lavere komponentforbrug.

Alt dette betyder, at det reelle materialtab efter implementering af laserskæringsteknologi kan falde med helt op til 30-40%. Og dette betyder, at investeringen ikke kun arbejder hurtigere og mere præcist – men også gør det billigere.

Brugervenlighed og nødvendig træning

For mange virksomheder er barrieren for at købe avancerede laserskæremaskiner ikke selve enhedens pris, men bekymringen: vil vi være i stand til at betjene den? I tilfælde af moderne laserskæremaskiner, såsom Falcon, forsvinder denne bekymring på den første dag med at arbejde med maskinen.

Automatisering der forenkler alt

Nutidens laserskæremaskiner kræver ikke længere en operatør-ingeniør, der bruger timer på at indstille snesevis af parametre. I Falcon-skærere er det nok at angive typen og tykkelsen af materialet – systemet vælger automatisk lasereffekt, skærehastighed, gastryk, gennembrydning, brændvidde.

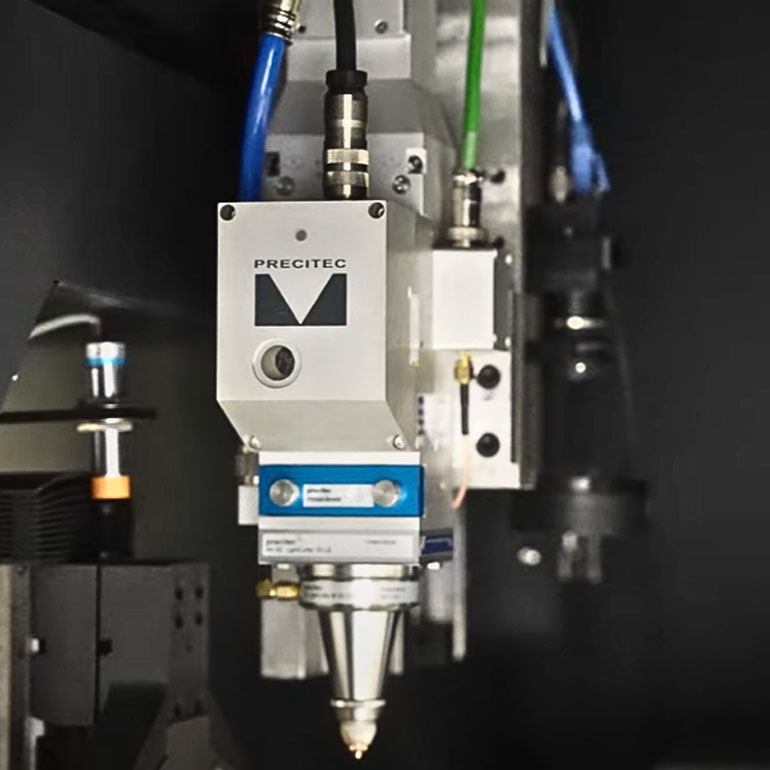

Auto-Focus-systemet indstiller automatisk laserstrålen fokuspunkt under laserskæring. Selv når der skiftes pladetykkelse eller profiler med forskellig tykkelse, reagerer hovedet automatisk og justerer indstillingerne i realtid. Hvis du bruger plader med forskellige tykkelser – behøver du ikke at justere noget igen.

Operatøren har en touchgrænseflade til rådighed, hvorfra de styrer hele processen. Takket være muligheden for at arbejde på en tablet behøver de ikke engang at nærme sig maskinen for at ændre indstillinger.

Tre dages træning – og klar

Komplet træning af en laserskæreoperatør tager tre dage. Det er nok til, at en ny medarbejder uden erfaring med laserteknologi selvstændigt kan forberede et projekt, starte skæring og håndtere grundlæggende servicesituationer.

Lavere rekrutteringsomkostninger og hurtigere implementering

For en virksomhedsejer betyder brugervenlighed noget meget vigtigere end "arbejdskomfort":

-

intet behov for at søge efter svært at finde, erfarne operatører,

-

intet behov for at bruge måneder på at implementere folk i processen,

-

intet behov for at ansætte en anden person "til vagter, i tilfælde af fejl."

Moderne laserskæremaskiner giver mulighed for at arbejde med et mindre team, fordi de reducerer risikoen for fejl og behovet for manuelle korrektioner. Skæreprocessen er forudsigelig – uanset skift, operatør og materiale.

Det er ikke bare skæring – det er en måde at forbedre hele produktionen

En maskine, der automatisk vælger indstillinger, eliminerer en af de mest almindelige årsager til fejl og spild: forkert valgte parametre. Hvis du i dag skal bruge tid på korrektioner, genberegninger og rettelser – efter implementering af et system som Falcon, forsvinder de fra det daglige arbejde.

I praksis betyder dette:

-

færre fejl og klager,

-

større produktionsgentagelighed,

-

hurtigere implementering af nye projekter (endda samme dag),

-

større fleksibilitet i vagtplanlægning.

Moderne laserskæringsteknologier og automatisering i skæremaskiner

I ældre skæremaskiner afhang alt af operatøren under laserskæringsprocessen. Du skulle manuelt indstille parametre, vælge passende gastryk, indstille brændvidde, skærehastighed, lasereffekt – og håbe på, at personen ikke ville lave en fejl i nogen af de mange indstillinger. I dag ser det helt anderledes ud – moderne laserskæremaskiner ved, hvordan de skal skære af sig selv.

Det er nok at vælge materiale og dets tykkelse, og systemet vælger automatisk skæreparametre – optimale til det givne tilfælde. Software som CYPCUT analyserer data og indstiller lasereffekt, fremføringshastighed, gastryk og endda skæresekvens inden for laserskæringsområdet. Takket være dette holder ukorrekte brændinger eller beskadigede kanter simpelthen op med at ske.

Skæreren optimerer også elementplaceringen på pladen (såkaldt nesting), hvilket giver maksimal materialeudnyttelse – uden behov for manuel detaljearrangement under materialebearbejdning. Derudover kan systemet bestemme sekvensen i laserskæringsprocessen for at begrænse varmeindflydelse og forhindre deformationer på tynde plader.

Hvad der ellers gør operatørens arbejde lettere:

-

Auto-piercing – enheden vælger automatisk den energi, der er nødvendig for at "gennemtrænge" materialet.

-

Gasregulering – systemet sikrer, at gastrykket altid er tilpasset den givne skærefase.

-

Kollisionsundgåelse – sensorer analyserer pladeoverfladen og ændrer skærebanen, hvis de registrerer vridning.

For anlægsejeren er dette ikke kun bekvemmelighed, men konkrete fordele: færre fejl, mindre spild, færre korrektioner, hurtigere produktionsforberedelsestid og ingen nedetid. Selv hvis operatøren har lidt erfaring, vil systemet guide dem. Og hvis du har et større team – behøver du ikke længere at gøre produktionskvaliteten afhængig af én "maskinperson".

Desuden kan moderne skærere overvåge komponenttilstanden – f.eks. optik – og informere om servicenødvendighed, før fejl opstår. Du behøver ikke længere at holde dig til stramme vedligeholdelsesplaner eller vente, indtil noget holder op med at virke. Dette eliminerer nedetid og giver mulighed for at planlægge arbejde på forhånd.

En moderne laserskærer skærer ikke bare. Den vælger indstillinger, overvåger kvalitet, foreslår, hvordan man bruger pladen til den sidste centimeter. I praksis – giver den operatøren færdige løsninger, og virksomheden: gentagelighed, forudsigelighed og ro i sindet.

Finansielt perspektiv: investering der betaler sig

Beslutningen om at købe en laserskærer er ikke en udgift – det er gennemtænkt kapitalallokering. Produktionsvirksomhedsejere investerer ikke for teknologiens skyld. De investerer for at reducere faste omkostninger, øge procesforudsigelighed og forbedre økonomiske resultater. Og det er præcis, hvad fiberteknologi giver.

Købsomkostninger er bare begyndelsen – TCO betyder noget

En laserskærer af god kvalitet koster fra flere hundrede tusinde til flere millioner zloty. På papiret kan det virke dyrere end plasma eller CO₂-laser. Men købsprisen alene siger lidt, hvis du ikke overvejer, hvad der sker bagefter: energi, forbrugsvarer, produktionsfejl, operatørarbejdstimer og nedetid.

I praksis kan TCO (Total Cost of Ownership) for moderne fiberlaserskærere være lavere end med billigere enheder. Efter 3-5 års intensivt arbejde kan forskellen i driftsomkostninger nå op på snesevis af procent.

Hurtigere skæring = hurtigere afkast

Med fiberlaser håndterer du tynde plader flere gange hurtigere end plasma, hvilket øger produktionseffektiviteten betydeligt. Hvad betyder dette i praksis? Hvis du i dag har brug for to skift for at fuldføre den ugentlige produktion, kan du efter laserimplementering opdage, at du kan gøre det på ét. Dette er reelle besparelser i arbejdsomkostninger – ikke bare i en tabel.

Derudover: detaljekanter under fiberlaserpladeskæring kræver ikke yderligere slibning. Du sparer tid og giver afkald på yderligere stadier, der normalt forbruger arbejdstimer.

Sådanne effekter er ikke usædvanlige. Læs hvordan én virksomhed, takket være en laserskærer, forkortede produktionstiden med 30-40% og reducerede arbejdsomkostningerne med over 330.000 zloty.

Mindre spild, bedre materialeudnyttelse

Skærepræcision, smal skærefuge og automatisk nesting giver mulighed for at presse meget mere ud af en metalplade.

Samme kvalitet – uanset operatør

Takket være parameterautomatisering og intuitiv software kan selv en mindre erfaren medarbejder starte produktionen med minimal fejlrisiko. Du behøver ikke længere at basere produktionskontinuiteten på to "bedste operatører", fordi systemet overvåger indstillingernes korrekthed. Dette betyder mindre risiko for nedetid og færre klager på grund af menneskelige fejl.

Energieffektivitet der afspejles i regningerne

En 4 kW fiberlaser forbruger omkring 18 kW energi, mens dens CO₂-modstykke har brug for mere end tre gange så meget. Hvis enheden arbejder flere timer dagligt året rundt, kan forskellen i elregninger være femcifret.

Bedre service, mindre stress

Fiberlaserkilden har en erklæret levetid på op til 100.000 timer. Dette betyder, at enheden i mange år kan arbejde uden at skulle udskifte de dyreste komponenter. Derudover overvåger sensorer hoved- eller optiktilstanden og informerer om servicenødvendighed på forhånd – før fejl opstår. Og hvis noget sker, begrænser muligheden for fjerndiagnostik eller 24-timers levering af dele nedetiden til et minimum.

Hvor meget giver det alt sammen?

Lad os opsummere:

-

lavere materialeforbrug,

-

mindre spild,

-

færre arbejdstimer,

-

hurtigere produktion,

-

lavere energiforbrug,

-

sjældnere fejl,

-

færre fejl.

Alt dette giver reelle, målbare besparelser. Det er derfor, virksomheder, der ikke kun tæller købsomkostninger, men også ejeromkostninger, i stigende grad vælger fiberteknologi. Fordi det ikke handler om, hvor meget du betaler i starten. Det handler om, hvor meget du får dagligt i de næste 5-10 år.

Sammenligning med andre metalskæremetoder

For nogen, der træffer en investeringsbeslutning, er teknologibeskrivelsen alene ikke nok. Hvad der er nødvendigt, er et svar på spørgsmålet: vil fiberlaser virkelig præstere bedre end det, vi bruger i dag – og er det værd at gå ind i det lige nu?

Nedenfor sammenligner vi fiberlaser med andre populære skæremetoder – mekanisk, plasma, CO₂, iltskæring og vand – i sammenhæng med det, der virkelig betyder noget: nøjagtighed, hastighed, materialeområde, omkostninger og typiske industrielle anvendelser.

1. Præcision og kantkvalitet

Hvis du producerer detaljer, der skal passe perfekt sammen eller ikke må kræve yderligere bearbejdning – er fiberlaserskæring den rigtige retning. Det gør det muligt at opnå tolerancer på 0,1 mm og giver glatte, rene kanter uden slagger eller brændinger. I de fleste tilfælde er der ikke behov for yderligere slibning.

Til sammenligning:

-

Plasma – præcision omkring 0,5 mm, mulig let affasning. Det er en billig maskine, god til tykke materialer, hvor præcision er mindre vigtig, og laser bliver en mindre omkostningseffektiv løsning.

-

Vandstråle – god præcision, men ofte afhængig af slibemiddelkvalitet og indstillinger. Ingen varmeindflydelse, men langsommere tempo. Vandskærer efterlader en masse slam efter skæring (blanding af vand, slibemiddel og materialerester). Det resulterende snavs skal fjernes regelmæssigt, hvilket kan være tidskrævende.

-

CO₂ – god kvalitet, men mindre stabil med tynde, reflekterende materialer.

-

Ilt og mekaniske metoder – klart lavere kantkvalitet og større risiko for deformation.

2. Hastighed og færdiggørelsestempo

Fiberlaser er i øjeblikket den hurtigste metode til skæring af tynde og mellemtykke plader, hvilket muliggør bred anvendelse i serieproduktion. Hastighed betyder især noget i serieproduktion: kortere cyklus = flere elementer færdiggjort dagligt = hurtigere ordrefærdiggørelse.

Hvordan andre teknologier præsterer:

-

Plasma: god hastighed med tykkere plader (>8 mm), men med tynde taber den til laser.

-

Vandstråle: meget præcis, men helt klart langsomst. Bruges hovedsageligt, hvor varme ikke kan introduceres.

-

CO₂: håndterer mellemtykkelser godt, men langsommere end fiber, især med tyndt rustfrit stål eller aluminium.

-

Iltskæring: helt klart langsomst, ofte begrænsende produktionstempo.

3. Materialeområde og tykkelser

Fiberlaser håndterer fremragende skæring af en bred vifte af materialer – kulstofstål, rustfrit stål, aluminium, kobber eller messing – herunder reflekterende materialer, som CO₂ ofte ikke kan håndtere. Det optimale område er tynde og mellemtykke plader (op til 20 mm), men skæring af tykt materiale er også muligt (endda op til 30-40 mm) med passende effekt.

Til sammenligning:

-

Plasma: ideel til tykt stål (over 20 mm), men værre i tyndere områder og mindre præcis.

-

Vandstråle: mest universel, skærer næsten alt – fra metal, gennem keramik, til glas. Men ikke egnet til store serier.

-

CO₂: begrænsninger i aluminium og kobber. Bedre ydeevne med kulstofstål.

-

Ilt og mekanisk: god til simple former og tykke materialer, men begrænset i præcision og område.

4. Driftsomkostninger og forbrug

Dette er et af de vigtigste områder, hvor fiber vinder på lang sigt. Lavere energiforbrug, betydeligt lavere skæregasforbrug, lang kildens levetid (100.000 arbejdstimer). Fiber "fungerer bare", og i lang tid.

Andre teknologier:

-

Plasma: billigere ved indgang, men høje driftsomkostninger (udskiftning af elektrode og dyse).

-

CO₂: dyr både i køb og vedligeholdelse – kræver specialiserede komponenter og hyppig vedligeholdelse.

-

Vandstråle: forbruger meget energi og slibemiddel – driftsomkostningerne kan være overraskende.

-

Mekaniske metoder: billige at bruge, men begrænsede i automatisering og præcision.

5. Varmepåvirket zone og forvrængning

Jo mindre temperaturpåvirkning på materialet, jo mindre risiko for deformation – dermed færre korrektioner og spild. Fiberlaser har minimal varmepåvirket zone (HAZ), så selv tynde plader deformerer ikke. Dette er især vigtigt for elementer, der senere skal svejses eller pressepasses.

Sammenligning:

-

Plasma- og iltskæring: stor HAZ, risiko for vridning.

-

Vandstråle: ingen HAZ – ideel til varmefølsomme materialer.

-

CO₂: større HAZ end fiber.

-

Mekanisk: ingen HAZ, men risiko for mekanisk materialedeformation.

Garanti, service og pålidelighed - nøglen til produktionskontinuitet

En skærer kan være teknologisk fremragende, men hvis den holder op med at virke på et afgørende tidspunkt – er det ikke udstyret, der afgør din konkurrenceevne, men servicetilgængelighed. Nedetid? Selv én dag kan koste titusindvis af zloty. Det er derfor, det er værd at spørge: hvad sker der, når noget går i stykker?

Det er ikke kun teknologien, der betyder noget, men hvem der leverer den

At vælge en pålidelig laserskærerleverandør slutter ikke med katalogprisen. Hvad der er afgørende er, om i tilfælde af fejl:

-

service reagerer samme dag,

-

nødvendig del er tilgængelig med det samme,

-

om nødvendigt får du erstatningshoved eller kilde under reparation.

Hvis der opstår en "flaskehals" på et af disse stadier – stopper produktionen. Og med den: folk uden arbejde, deadlines med entreprenører, kontraktlige straffe og underleverandører, der træder ind for dig. Dette er ikke hypotetisk risiko. Dette er hverdagens virkelighed for virksomheder, der besluttede sig for lavbudgetmaskiner uden reel servicestøtte.

Valg af den rigtige leverandør og model er nøgleinvesteringsbeslutninger. Hvad skal man være opmærksom på, når man køber en laserskærer? – tjek vores detaljerede guide, der vil hjælpe dig med at træffe en informeret beslutning.

24-timers service, reparation ofte ved første besøg

I gennemprøvede systemer, som Falcon, sker servicekontakt umiddelbart efter rapportering. Mange fejlfunktioner kan diagnosticeres på afstand – serviceteknikeren forbinder sig til maskinen online, tjekker fejl og fjerner ofte problemet uden at besøge. Og hvis et besøg er nødvendigt? Normalt inden for 24 timer.

Hvad der er vigtigt: serviceteknikeren ankommer med specifikke dele – ikke for at "se hvad der sker", men for at reparere. Og i de fleste tilfælde gør de det med det samme, fordi de har alle grundlæggende elementer med sig.

Reserve-hoveder og laserkilder – din sikkerhed

I tilfælde af hoved- eller laserkildefejl er det værste scenarie at skulle vente uger på reparation i Asien. Det er derfor, professionelle leverandører tilbyder en broløsning – midlertidig kilde- eller hovedinstallation, så maskinen stadig kan arbejde. Reparation finder sted lokalt, i Polen, uden behov for at afmontere og sende hele enheden. Dette er ikke luksus. Dette er en reel strategi, der sikrer produktionskontinuitet.

Garanti der virkelig virker

Markedsstandarden er 2-års garantier, men med skærere fra PRO-segmentet kan du regne med 5 år – der dækker hele enheden, ikke kun udvalgte komponenter. Det er værd at tjekke, om garantien også gælder for kilde og hoved, fordi disse er de dyreste maskinelementer.

Dele tilgængelige med det samme

Det handler ikke om, hvorvidt delen er på lager. Det handler om, hvor den er. I tilfælde af Falcon-skærere er reservedelslageret i Polen – i Gdansk. Det indeholder både standard forbrugsvarer og nøglekomponenter såsom kilder eller hoveder. Takket være dette tælles tiden fra rapportering til fuld maskinfunktionalitet i timer, ikke uger.

Reel indvirkning på TCO

På papiret kan to maskiner se ens ud. Men hvis den ene krævede i alt 4 nedetider på 2 uger hver over 5 år, og den anden – ingen, lukker forskellen i omkostninger ikke med "faktura"-nummeret. Det er en forskel i likviditet, omdømme og overskud.

Det er derfor, service og pålidelighed er et af de vigtigste elementer, der påvirker Total Cost of Ownership (TCO). Fordi det dyreste ved enhver maskine ikke er komponenter. Det dyreste er tid, hvor den ikke virker.

Sammenfatning: Hvorfor er investering i laserskærer et skridt ind i fremtiden?

En laserskærer er ikke bare endnu en laserskæremaskine. Det er en enhed, der forkorter ordrefærdiggørelsestiden, begrænser materialeforbruget og eliminerer behovet for efterbearbejdning. Hvis du har situationer i din virksomhed i dag, hvor ordrer forsinkes, affald går til skrot, og operatører bruger timer på korrektioner – vil laser ikke kun ændre dette. Den vil gøre det hurtigere og mere præcist, end du tror.

Hvis du leder efter en pålidelig laserskæremaskine, der kombinerer den nyeste fiberteknologi med brugervenlighed og omfattende servicestøtte, er Falcon-skærere det perfekte valg. Takket være avanceret automatisering, minimale træningskrav og lokal service tilgængelig 24/7, garanterer denne investering problemfri produktion i årevis. Reservedelslageret i Gdansk og muligheden for gratis tests på dine materialer eliminerer risici forbundet med køb. Kontakt vores rådgiver for at se, hvordan Falcon-skæreren kan øge produktionseffektiviteten og sænke omkostningerne i din virksomhed.