Kæmper din virksomhed med personalemangel, høje arbejdsomkostninger og behovet for at øge produktionspræcisionen? Løsningen kan være automatisering, men traditionelle industrirobotter kræver enorme investeringer i sikkerhedsinfrastruktur og kompleks programmering. Heldigvis findes der et alternativ – cobots, eller kollaborative robotter, som kan arbejde hånd i hånd med dine medarbejdere. Disse intelligente maskiner revolutionerer måden, små og mellemstore produktionsvirksomheder tænker automatisering på, og tilbyder fleksibilitet, sikkerhed og hurtig investeringsafkast. Se hvordan cobots kan transformere din produktion, og hvorfor flere og flere virksomheder vælger denne banebrydende teknologi.

Hvad er cobots? Definition, konstruktion og grundlæggende funktioner

Hvis du leder efter måder at effektivisere processer og øge effektiviteten i metalproduktion, overvejer du sandsynligvis automatisering. I denne sammenhæng dukker begrebet "cobots" oftere og oftere op. Hvad er disse enheder præcis, og hvordan kan de understøtte din virksomhed? Du finder svarene nedenfor.

Revolution i produktion – hvorfor cobots?

Cobots, eller kollaborative robotter, er et svar på den voksende efterspørgsel fra produktionsvirksomheder, især mindre og mellemstore, efter fleksible og sikre automatiseringsløsninger. De blev designet med idéen om at arbejde direkte hånd i hånd med mennesker i samme arbejdsområde, hvilket eliminerer behovet for at bygge dyre sikkerhedsbarrierer. Dette koncept vandt popularitet omkring 2008, hovedsageligt takket være den danske virksomhed Universal Robots, som er en førende producent på dette område.

Definition og vigtige forskelle fra industrirobotter

En cobot er "en specielt designet robot, der kan udføre opgaver i fællesskab med mennesker i direkte nærhed." Dette er en grundlæggende forskel sammenlignet med traditionelle industrirobotter, som på grund af deres hastighed og styrke skal adskilles fra mennesker, for eksempel med hegn eller sikkerhedsgardiner, for at undgå kollisionsrisici.

Nøglefunktioner, der adskiller cobots, er:

-

Samarbejdssikkerhed: Cobots har indbyggede kollisionsdetekteringsmekanismer og kraft- og hastighedsbegrænsning. I tilfælde af kontakt med mennesker stopper de automatisk. Deres konstruktion minimerer risikoen for skader – de er mindre, lettere (normalt under 100 kg egenvægt) og har afrundede kanter.

-

Nem betjening og programmering: Kollaborative robotter er ofte udstyret med intuitive grafiske brugerflader. De muliggør også såkaldt teach-by-demonstration programmering, hvilket betyder, at operatøren manuelt kan flytte robotarmen til den ønskede position, og robotten vil huske denne bevægelse. Den nemme programmering af cobots gør det muligt for selv personer uden tidligere roboterfaring hurtigt at mestre grundlaget for deres betjening. Takket være dette kan selv medarbejdere uden avanceret teknisk viden lære grundlaget for cobot-programmering.

-

Fleksibilitet og mobilitet: Cobots er nemme at flytte og hurtige at omstille til nye opgaver. For eksempel kan den samme cobot den ene dag bruges til at betjene en CNC-drejebænk og den næste dag flyttes til at arbejde med en kantpresse, hvor kun griberen og programmet ændres. Traditionelle robotter er derimod ofte permanent fastgjort til gulvet og kræver komplicerede ændringer ved skift af applikationer.

Cobots udvisker grænsen mellem de tidligere adskilte verdener af menneskeligt og maskinelt arbejde, hvilket muliggør nye modeller for produktionsorganisering.

Konstruktion og sikkerhedsmekanismer

Sikkerhed er grundlaget for cobot-konstruktion, hvilket muliggør deres direkte samarbejde med mennesker. De vigtigste løsninger er:

-

Kollisionsdetekteringssystemer: Baseret på måling af kraft og drejningsmoment i led. Når cobotten registrerer pludselig modstand (f.eks. kontakt med et menneske eller en forhindring), stopper bevægelsen øjeblikkeligt. Standarder som ISO/TS 15066 specificerer acceptable trykværdier, der er sikre for mennesker.

-

Hastigheds- og effektbegrænsning: Cobots bevæger sig langsommere end traditionelle robotter (maksimale hastigheder er omkring 1-2 m/s, sammenlignet med 3-4 m/s for industrirobotter). De har også lavere effekt og nyttelast (oftest fra flere til flere dusin kilogram), hvilket begrænser energien ved potentiel påvirkning.

-

Konstruktion, der minimerer klemningsrisiko: Cobots er designet uden skarpe kanter og punkter, hvor fingre kan blive fanget. Alle fremspringende elementer er afrundede eller afskærmede, og armprofilerne er slanke. Drev er ofte placeret på en måde, der tillader glidning eller bøjning i tilfælde af kollision i stedet for stift tryk. Mange cobots har følsomme momentfølere eller elastiske elementer (compliance series) i led, der muliggør kontaktdetektering, før knusning opstår.

Sikkerhedsstandarder som ISO 10218-1/2 og ISO/TS 15066 skelner mellem flere tilstande for menneske-robot-samarbejde. Mest almindeligt brugt til cobots er:

-

Power and Force Limiting mode (PFL): Robotten er strukturelt sikker og reagerer på kontakt ved at stoppe.

-

Speed & Separation Monitoring mode (SSM): Bruger eksterne sensorer (laserscannere, kameraer, "følsom hud" på robotten) til at spore menneskets position, sænke hastigheden eller stoppe robotten for at opretholde sikker afstand. Denne tilstand tillader lidt hurtigere arbejde og større nyttelaster, men kræver yderligere sensorer.

Det er dog vigtigt at huske, at selvom cobots er underlagt generelle regler som Maskindirektivet 2006/42/EF, der kræver risikoanalyse og overholdelse af sikkerhedsprincipper, leverer cobot-producenten en certificeret armenhed, men den komplette sikkerhed på arbejdspladsen afhænger af integratoren/brugeren. Hvis et farligt værktøj (f.eks. klinge, svejsebrænder, laser) eller hård griber monteres på cobotten, kan den stadig udgøre en trussel. Derfor kræves der altid en omfattende risikovurdering for den specifikke anvendelse, hvilket kan indikere behovet for yderligere sikkerhedsforanstaltninger som laserstrålingsskærme eller svejserøgsudsugere. Cobotten giver sikker drev- og kraftkontrol, men eliminerer ikke alle procesrisici.

Anvendelse af cobots i produktionsvirksomheder – med særligt fokus på metalbearbejdning

Cobots har takket være deres unikke funktioner – fleksibilitet, nem programmerbarhed og evnen til at arbejde sammen med mennesker – fundet anvendelse i mange brancher, fra bilindustri og elektronik til fødevareindustri. Deres anvendelse i forskellige industrisektorer skyldes universalitet og evnen til at tilpasse sig produktionsprocesser. De fungerer særligt godt i opgaver, der kræver høj præcision, gentagelighed og interaktion med operatøren.

Cobots i metalbearbejdning: præcision, sikkerhed og effektivitet

Metalbearbejdningsindustrien er et af de centrale områder, hvor cobots spiller en stadig vigtigere rolle. De bruges almindeligvis til opgaver som:

-

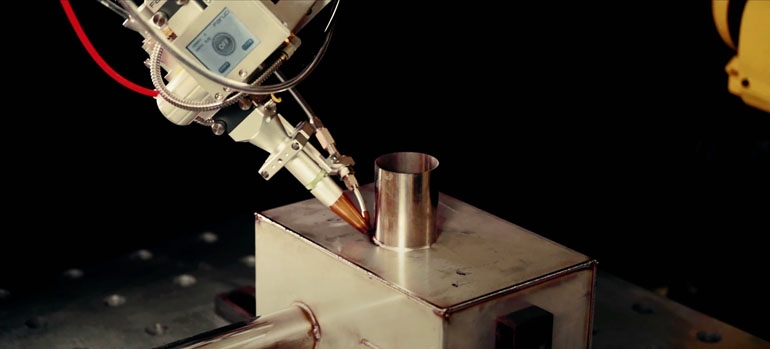

Svejsning: Præcisionen af cobots giver mulighed for svejsninger af høj kvalitet. De er særligt effektive i små og mellemstore serieproduktioner, hvor fleksibilitet og hurtig omstilling er vigtig. Hastigheden af cobot-implementering sammenlignet med traditionelle automatiseringsløsninger er en anden fordel ved denne teknologi. Fanuci & Falcon tilbyder robotiseret svejse-laserstation FANUCI 5.0 TurnKey, hvor en cobot med laserhoved kan svejse, skære, rengøre overflader og opbygge metal i ét system. Maskinbetjening af cobots omfatter også montering af mekaniske elementer med høj præcision. Sådanne lasersystemer sikrer høj præcision og sikkerhed takket være komplette afskærmninger og sensorer.

-

Slibning og polering: Takket være kraftsensorer kan cobots udføre slibning med ensartet tryk og erstatte operatøren i monotont og fysisk krævende arbejde.

-

Skæring: Præcisionen af cobot-bevægelse gør dem effektive også i skæreoperationer.

-

Ilægning/udtagning af CNC-maskiner: Cobots kan betjene CNC-maskiner, føde og modtage dele, hvilket øger maskinudnyttelsen og aflaster arbejderne fra monotone aktiviteter.

-

Indføring/modtagelse af varme elementer: I støberier og smedjer kan cobots indføre eller modtage opvarmede elementer fra maskiner, hvilket eliminerer menneskelig eksponering for høje temperaturer.

Evnen til sikkert at samarbejde med mennesker i ét arbejdsområde betyder, at cobots perfekt passer til behovene hos virksomheder, der ønsker at automatisere udvalgte produktionstrin uden behov for kostbar rekonstruktion af hele linjen. De er særligt værdifulde, hvor processen er gentagelig, men kræver hyppige omstillinger eller menneskelig deltagelse.

Fordele ved at implementere cobots i din virksomhed

Implementering af kollaborative robotter kan give din virksomhed en række målbare fordele, både på operationelt og strategisk niveau:

Øget produktivitet og effektivitet

Cobots kan arbejde kontinuerligt, 24 timer i døgnet, 7 dage om ugen, med uforanderlig gentagelighed, hvilket markant øger produktionseffektiviteten. Cobot-produktion udvikler sig dynamisk på verdensplan, hvilket oversættes til bedre tilgængelighed og konkurrenceevne for virksomheder, der bruger disse løsninger.

Omkostningsreduktion

Cobots forenkler automatiseringsprocessen, fordi deres installation ofte er hurtigere og billigere, ikke kræver opbygning af dyre indhegninger eller komplicerede sikkerhedssystemer. Takket være intuitiv programmering kan simple applikationer implementeres af virksomheder på egen hånd, hvilket minimerer behovet for ekstern integratorstøtte. Alt dette gør indgangsbarrieren til robotisering meget lavere.

Kvalitets- og gentagelighedsforbedring

I opgaver, der kræver præcision, såsom svejsning eller montage, giver cobots mulighed for at opnå gentagelig kvalitet, der er vanskelig at opretholde af mennesker på lang sigt. Eliminering af menneskelige fejl og konstant præcision af cobot-bevægelse bidrager til at reducere procentdelen af defekter i produktionen.

Øget medarbejdersikkerhed

Cobots er perfekt egnede til at overtage opgaver, der er monotone, ergonomisk krævende eller farlige for mennesker. De kan udføre kedelige operationer som gentagne gange at indsætte og fjerne dele fra en maskine, bære genstande inden for etablerede nyttelastgrænser eller arbejde under skadelige forhold, f.eks. ved høje temperaturer. Dette oversættes til mindre besætningstræthed, reduktion af skader (f.eks. rygsøjleforstyrrelser) og generel forbedring af arbejdssikkerheden. Cobotten kan fungere som en assistent, der giver arbejderen mulighed for at fokusere på mere komplekse opgaver.

Fleksibilitet og nem tilpasning

Cobots kan let omprogrammeres og bruges til mange opgaver i forskellige dele af faciliteten, i modsætning til traditionelle robotstationer, der ofte er dedikeret til én applikation. Nem programmering giver mulighed for hurtig tilpasning af robotten til forskellige opgaver uden at engagere specialiserede teams. Dette muliggør effektiv småserieproduktion på automatiserede stationer — hvis programmer og værktøjer er klar, tager ændring af produkt eller proces kun timer, ikke uger. For virksomheder med diversificeret sortiment eller hyppigt skiftende produktionsplaner kan en universel cobot fungere som en "altmuligarbejder."

Løsning på problemet med arbejdskraftmangel

I lyset af personalemangel på arbejdsmarkedet kan cobots markant øge produktionskapaciteten og hjælpe med at opretholde produktionstempoet. De kan arbejde kontinuerligt og udføre opgaver, som det er vanskeligt at finde egnede arbejdere til.

Pladsoptimering

Takket være evnen til at arbejde i tæt nærhed af mennesker uden behov for indhegninger, giver cobots mulighed for bedre udnyttelse af tilgængelig plads i produktionshallen. De er mindre og lettere end traditionelle industrirobotter, hvilket også oversættes til pladsbesparelser.

Hurtig investeringsafkast (ROI)

Dette skyldes en kombination af højere produktivitet, besparelser på fejl/defektomkostninger og muligheden for at delegere arbejdere til mere værdifulde opgaver. I mange tilfælde betaler investeringen i en cobot sig hurtigt, især i lyset af stigende arbejdsomkostninger og arbejdskraftmangel.

Udfordringer og vigtige aspekter at overveje før implementering

På trods af mange fordele er cobots ikke en universel løsning for enhver situation. Deres muligheder og potentielle udfordringer bør vurderes realistisk.

Cobot-begrænsninger

På den ene side tilbyder cobots mange fordele, på den anden side har de visse begrænsninger, der bør overvejes før implementering.

-

Lavere effektivitet og nyttelast: For at sikre sikkerhed er cobots begrænset med hensyn til hastighed, kraft og egenvægt. Dette betyder, at de ikke matcher traditionelle industrirobotter i opgaver, der kræver meget høj hastighed, præcision ved høj dynamik eller bæring af tunge belastninger. De fleste cobots løfter maksimalt flere dusin kilogram og bevæger sig med hastigheder op til omkring 1-1,5 m/s. I tilfælde af palletering af meget tunge produkter (f.eks. 50 kg sække) eller meget hurtige pakkelinjer kan cobotten vise sig at være en "flaskehals."

-

Komplekse eller ustabile processer: Cobots fungerer bedst i gentagelige opgaver med konstante forhold. Hvis processen kræver dynamisk tilpasning til større ændringer eller beslutningstagning på farten (ud over simpel programlogik), kan der opstå vanskeligheder. Automatisering af uordnede processer (f.eks. dele i tilfældig orientering) ville kræve avancerede visionssystemer og AI, hvilket markant øger omkostningerne og kompleksiteten af implementeringen.

Vigtige sikkerhedsaspekter og standarder

En almindelig myte er troen på, at cobots i sig selv er sikre og ikke kræver yderligere forholdsregler. I virkeligheden, selvom cobotten minimerer kollisionsrisikoen, fritager dette ikke fra forpligtelsen til at gennemføre en fuld arbejdspladsrisikovurdering og opfylde arbejdsmiljøkrav. Fejl i konfiguration eller forkert brug af cobotten kan føre til ulykker, for eksempel hvis hastigheds-/kraftgrænser ændres i controlleren, eller hvis robotten griber en skarp del og svinger den. Cobot-producenten leverer grundlæggende sikkerhedsforanstaltninger (såkaldt "sikkerhedsbase"), men integratoren eller brugeren skal tage sig af alt andet.

Yderligere farer relateret til robotværktøjet (er det farligt?), transporteret objekt (har det skarpe kanter, kan det falde på nogen?) og arbejdsmiljø (temperatur, kemikalier) bør overvejes. Alle disse faktorer skal vurderes, og eventuelle risici minimeres i henhold til standarder. Selv ved brug af en cobot kan visse yderligere sikkerhedsforanstaltninger, såsom laserstrålingsskærme eller operatørhjelme, være nødvendige.

Cobot-implementeringsfejl og hvordan man undgår dem

For at sikre vellykket cobot-implementering er det værd at undgå typiske faldgruber:

-

Implementér ikke en cobot bare fordi det er en "nyhed."

-

Hvordan undgås det? Definer et specifikt problem eller behov, som cobotten skal løse, og målbare mål (f.eks. øge effektiviteten med X%, aflaste arbejdere på station Y, forbedre proces Z-kvalitet). Sørg for, at målet er i overensstemmelse med virksomhedsstrategien.

-

-

At springe den tekniske vurdering over kan resultere i forkert valg af udstyr eller undervurdering af omkostninger og integrationstid.

-

Hvordan undgås det? Gennemfør en feasibility-undersøgelse, der analyserer processen trin for trin. Konsultér med cobot-leverandører eller integratorer. Overvej småskalatests eller showroom-besøg for at verificere antagelser i praksis. Beregn ROI nøjagtigt, inklusive køb, integration, værktøjer, træning og nedetidsomkostninger.

-

-

Afkortning af test- og applikationstuningsfasen.

-

Hvordan undgås det? Planlæg en realistisk tidsplan, der inkluderer off-line tests, pilot på faktisk arbejdsstation og produktionsopstart med tidsbuffer til fejlfinding. Involvér operatører i test – deres feedback kan hjælpe med at fange problemer.

-

-

Mens en cobot kan arbejde alene, kræver den altid overvågning og betjening.

-

Hvordan undgås det? Definer allerede i planlægningsfasen operatørens rolle på den nye station. Etablér procedurer for robotstop, hvem der nulstiller den, og om operatøren har autorisation. Sørg for, at medarbejderne er bevidste om deres rolle.

-

-

Forsømmelse af sikkerhed er en alvorlig fejl, der kan føre til ulykker eller problemer med arbejdsmiljøinspektioner.

-

Hvordan undgås det? Behandl cobotten som enhver anden enhed, der er underlagt Maskindirektivet, og gennemfør en fuld risikovurdering, implementér passende foranstaltninger. Hvis der er tvivl, ansæt en maskinsikkerhedsspecialist. Husk, at besætningsuddannelse i robotsamarbejdsprincipper også er et sikkerhedselement.

-

-

Fejltilpasning af cobot til opgave (forkert modelvalg): Valg af en billigere eller tilgængelig model, der ikke opfylder alle applikationskrav, kan påvirke ydeevne og holdbarhed.

-

Hvordan undgås det? Vælg model baseret på pålidelige data: krævet rækkevidde, nyttelast (med reserve til griber og kræfter under drift) og nøjagtighed. Sammenlign specifikationer for forskellige mærker og bed leverandører om 3D-stationssimuleringer.

-

-

Mangel på support eller træning fra leverandør: Utilstrækkelig brug af tilgængelige vidensressourcer og support kan hæmme selvstændig implementering.

-

Hvordan undgås det? Brug officiel træning og materialer, der tilbydes af producenter (f.eks. UR, Fanuc, ABB, Doosan). Sørg for, at leverandøren tilbyder lokal teknisk support. For første implementering, især uden erfaren personale, overvej at arbejde med en integrator for at lære bedste praksis.

-

Fremtiden for cobots og perspektiver for deres udvikling

Cobot-markedet vokser dynamisk, og prognoser indikerer, at deres rolle i industrien vil blive stadig vigtigere. I 2022 repræsenterede cobots allerede omkring 10% af alle industrirobotter installeret på verdensplan, og deres andel fortsætter med at vokse (International Federation of Robotics (IFR) data).

Hovedtendenser og udviklingsperspektiver er:

-

Større kapaciteter samtidig med opretholdelse af sikkerhed: Vi kan forvente cobots med højere nyttelaster og rækkevidder, der stadig opfylder standarder for menneskeligt samarbejde. Grænsen mellem "cobot" og "industrirobot" vil blive udvisket, og klassiske robotter vil blive udstyret med sensorer og sikre samarbejdstilstande.

-

Integration med kunstig intelligens og maskinsyn: For at udvide opgaveområdet vil cobots i stigende grad blive udstyret med avancerede visionssystemer (2D/3D-kameraer) og AI-algoritmer. Et kamera på robothåndleddet, der muliggør objektgenkendelse og deleorientering, bliver standard. I fremtiden vil cobots takket være AI kunne lære nye aktiviteter gennem demonstration (programmering ved demonstration med maskinlæring), hvor en arbejder manuelt viser opgaven, og robotten selv genererer programmet. Udvikling af beregningskraft og cloudadgang (cloud robotics) vil tillade aflastning af cobots fra dyr elektronik, og vanskelige beregninger vil blive udført i skyen.

-

Hidtil uset brugervenlighed: Producenter sigter mod yderligere at forenkle grænseflader, introducere stemmestyring, gestik og endda programmering gennem augmented reality (AR). I fremtiden kunne en operatør, der bruger AR-briller, udpege til robotten de punkter, den skal nå, og systemet ville automatisk oversætte dette til et bevægelsesprogram. En anden tendens er standardisering af kommunikation (f.eks. OPC-UA Robotics), så cobots af forskellige mærker integreres lettere med maskiner og fabrikssystemer (IoT).

-

Nye sektorer og applikationer: Cobots vil bevæge sig ud over typiske fabrikker og finde anvendelse inden for byggeri, landbrug (f.eks. frugtplukning) eller sundhedspleje (sygeplejeassistenter, rehabiliteringsrobotter). Grænsen mellem kollaborativ industrirobot og servicerobot vil blive udvisket. Det er også muligt, at vi vil se flere mobile cobots i offentlige rum, der vil interagere med mennesker, f.eks. ved at give information.

-

Bedre menneske-robot-samarbejde: Fremtiden for cobots er dybere samarbejde, der går ud over sekventiel sameksistens. Takket være forbedrede kontrolalgoritmer og sensorer kan robotten blive en sand "kollega" i en opgave – f.eks. i fællesskab med et menneske skrue bolte til et stort panel, reagere på operatørens aktuelle bevægelser. Et sådant responsivt samarbejde kan markant accelerere processer, hvor tidligere to arbejdere skulle synkronisere.

Sammenfatning

Cobots er en teknologi, der allerede ændrer produktionens ansigt, og i de kommende år vil blive endnu mere allestedsnærværende og nyttig. For din virksomhed, især inden for metalbearbejdning, kan cobots være et nøgleelement i at øge produktionsvolumen, forbedre kvaliteten, reducere fejl- og nedetidsomkostninger, samtidig med at forbedre arbejdsforholdene og effektivt udnytte personale til opgaver, hvor mennesker er uerstattelige (kreativitet, kvalitetstilsyn).

Selvom cobotisering er enklere end traditionel robotisering, kræver det en bevidst og metodisk tilgang, herunder grundig analyse, planlægning og pålidelig risikovurdering. At starte med et pilot-cobot-projekt på én station og derefter gradvist udvide automatiseringen til andre områder kan hjælpe med fuldt ud at udnytte potentialet i denne teknologi. I æraen af Industri 4.0, digitalisering og kunstig intelligens passer cobots perfekt ind i konceptet om smarte fabrikker og bliver en af søjlerne i moderne produktion.

Bibliografi

- Aleksander Łukomski, Robotisering af montageprocesser, Design og Ingeniørkonstruktioner, Marts/April 2023 https://konstrukcjeinzynierskie.pl/wp-content/uploads/PiKI_marzec_kwiecien_2023_darmowy.pdf

- Zbigniew Pilat, Wojciech Klimasara, Marek Pachuta, Marcin Słowikowski, Michał Smater, Jacek Zieliński, Muligheder for praktisk implementering af kollaborative robotter i forskellige produktionsteknologier implementeret i industrielt miljø, Målinger Automatisering Robotik 2018

- IFR WORLD ROBOTICS 2023 KEY TAKEAWAYS https://statzon.com/insights/ifr-world-robotics-2023#:~:text=IFR%20World%20Robotics%202023%20report,performance%20and%20fully%20digital%20production

- Mariusz Głowicki, Cobots - sikkerhedsproblemer i kollaborativ robotintegration, Nr. 4, April 2017