Řezací stroj s vláknovým laserem je investice, která může zásadně změnit efektivitu vaší výroby. Tam, kde mnoho metod řezání selhává – kvůli omezené přesnosti, vysokým provozním nákladům nebo opotřebení nástrojů – vstupuje vláknový laser v plné síle: rychlejší, přesnější a levnější. Díky bezkontaktnímu procesu laserového řezání, minimálnímu tepelnému ovlivnění a schopnosti řezat i nejsložitější tvary se vláknový laser stal standardem ve výrobě. V tomto článku ukážeme, proč tato technologie vytlačuje jiná řešení a jak může vaší společnosti pomoci vyrábět rychleji, ekonomičtěji a s lepšími konečnými výsledky.

Revoluce ve zpracování plechů - co je laserové řezání?

Pokud dnes zadáváte řezání plechů externě a slyšíte "to nejde udělat" nebo "to se bude muset poté obrousit", znamená to, že jste se ještě nesetkali s technologií laserového řezání, která změnila průmyslové standardy. Technologie laserového řezání – zejména ve vláknové verzi – umožňuje řezat i velmi složité tvary s přesností na desetiny milimetru.

Na rozdíl od plazmového nebo mechanického zpracování zde nedochází k tření, opotřebení nástrojů a není potřeba upravovat hrany. Laserový paprsek nejen prořezává materiál, ale dělá to čistě, rychle a předvídatelně – bez rizika deformace.

Pro výrobu to znamená konkrétní rozdíl v procesu laserového řezání: méně odpadu, rychlejší proces, žádné dokončovací zpracování. Není divu, že vláknový laser vytlačuje jiná řešení – zejména tam, kde záleží na přesnosti, opakovatelnosti a skutečných úsporách ve spotřebě materiálu.

Pokud se chcete dozvědět podrobné principy této technologie, podívejte se na náš komplexní průvodce o tom, co je laserové řezání a jaké materiály lze s ním zpracovávat.

Klíčové výhody, které ospravedlňují investici do laserového řezacího stroje

Bezkonkurenční přesnost a kvalita hran

U jiných metod zpracování, jako je plazmové řezání, musí operátoři často počítat s rozstřikem, potřebou broušení hran a ztrátou času na dokončovací zpracování během laserového řezání. Laser tyto fáze eliminuje. Moderní laserové řezací stroje – zejména ty pracující s vláknovou technologií – umožňují řezat tvary s přesností dosahující 0,1 mm, a to i u tenkých materiálů.

To znamená nejen opakovatelnost detailů, ale také skutečné zkrácení procesu – pokud je hrana hladká a nevyžaduje ruční korekci, může detail okamžitě postoupit do další fáze výroby nebo montáže. Příklad? V zařízeních vyrábějících dekorativní prvky z nerezové oceli umožňuje proces laserového řezání přeskočit broušení a leštění – šetří pracovní hodiny a zabraňuje lidským chybám.

Co je důležité – přesné laserové řezání minimalizuje tepelné deformace. V praxi: pokud řežete prvky s jemnou geometrií nebo úzkými můstky mezi detaily, laser zvládne to, co by plazma zanechala jako zkroucený plech. To není jen zlepšení kvality, ale eliminace celých šarží zmetků.

Významné zrychlení výrobních procesů

V procesu laserového řezání rychlost neznamená kompromisy v kvalitě. Naopak – vláknový laser dosahuje rychlostí nedosažitelných pro jiné technologie, zejména u tenkých plechů. Pro srovnání: kde plazma zpracovává plech v několika minutách, laser provede stejný tvar několikrát rychleji – a bez potřeby ručního dokončování.

V praxi to znamená, že operátor současně dohlíží na několik řezacích cyklů v čase, který byl dříve potřeba pro jeden. Ve společnostech pracujících na zakázkách just-in-time může být schopnost dodat hotový detail "dnes" místo "zítra" rozhodující. Rychlost laserového řezání se přímo promítá do efektivity výroby.

Minimalizace odpadu a optimální využití materiálu

Moderní nestingový software – jako v řídicích systémech laserových řezacích strojů Falcon – automaticky uspořádává prvky tak, aby maximálně využil povrch plechu. I několikaprocentní zlepšení rozvržení znamená v sériové výrobě tisíce zlotých měsíčních úspor.

Laser také snižuje spotřebu řezacího plynu během procesu laserového řezání. Místo neustálého dodávání velkého množství jako při plazmovém řezání potřebují vláknové systémy mnohem méně – a pro silnější materiály můžete dokonce přejít na řezání stlačeným vzduchem. Méně plynu, méně prostojů, nižší spotřeba komponentů.

To vše znamená, že skutečná ztráta materiálu po zavedení technologie laserového řezání může klesnout až o 30-40 %. A to znamená, že investice nejen pracuje rychleji a přesněji – ale také levněji.

Snadnost obsluhy a požadované školení

Pro mnoho společností není bariérou při nákupu pokročilých laserových řezacích strojů cena samotného zařízení, ale obava: budeme ho umět obsluhovat? V případě moderních laserových řezacích strojů, jako je Falcon, tato obava mizí hned první den práce se strojem.

Automatizace, která vše zjednodušuje

Dnešní laserové řezací stroje již nevyžadují operátora-inženýra, který tráví hodiny nastavováním desítek parametrů. U řezaček Falcon stačí označit typ a tloušťku materiálu – systém automaticky vybere výkon laseru, rychlost řezání, tlak plynu, propichování, ohniskovou vzdálenost.

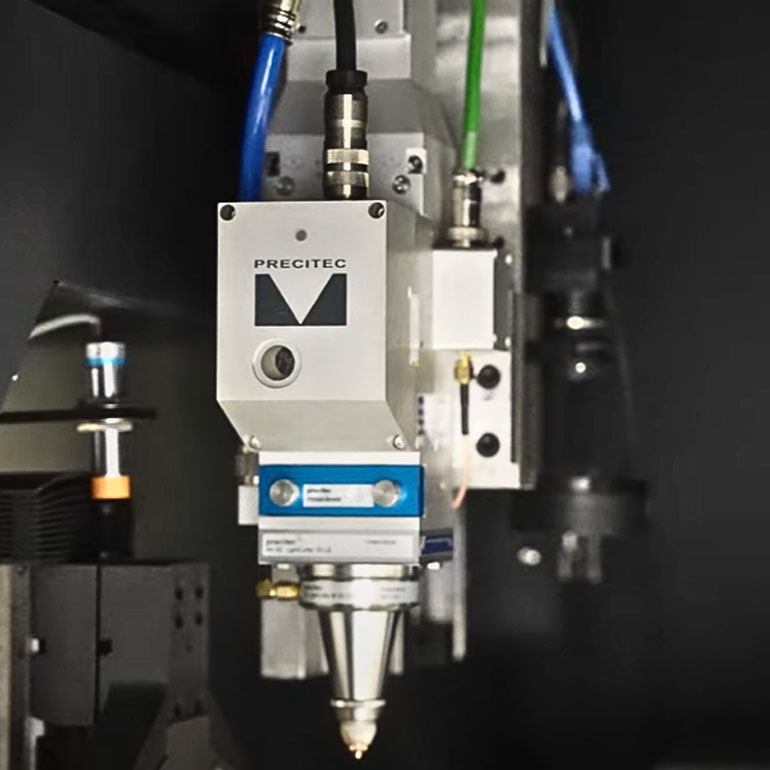

Systém Auto-Focus automaticky nastavuje ohniskový bod laserového paprsku během laserového řezání. I při změně tloušťky plechu nebo profilů různé tloušťky hlava automaticky reaguje a upravuje nastavení v reálném čase. Pokud používáte plechy různých tlouštěk – nemusíte nic přenastavovat.

Operátor má k dispozici dotykové rozhraní, ze kterého řídí celý proces. Díky možnosti pracovat na tabletu se nemusí ani přiblížit ke stroji, aby změnil nastavení.

Tři dny školení – a připraveno

Kompletní školení operátora laserové řezačky trvá tři dny. To stačí, aby nový zaměstnanec bez zkušeností s laserovou technologií samostatně připravil projekt, spustil řezání a zvládl základní servisní situace.

Nižší náklady na nábor a rychlejší implementace

Pro majitele společnosti znamená snadnost obsluhy něco mnohem důležitějšího než "pracovní komfort":

-

není potřeba hledat těžko dostupné, zkušené operátory,

-

není potřeba trávit měsíce implementací lidí do procesu,

-

není potřeba najímat druhou osobu "na směny, v případě chyby."

Moderní laserové řezací stroje umožňují pracovat s menším týmem, protože snižují riziko chyb a potřebu ručních korekcí. Proces řezání je předvídatelný – bez ohledu na směnu, operátora a materiál.

Není to jen řezání – je to způsob, jak zlepšit celou výrobu

Stroj, který automaticky vybírá nastavení, eliminuje jednu z nejčastějších příčin chyb a plýtvání: nesprávně zvolené parametry. Pokud dnes musíte trávit čas korekcemi, přepočty a opravami – po implementaci systému jako Falcon zmizí z každodenní práce.

V praxi to znamená:

-

méně chyb a reklamací,

-

větší opakovatelnost výroby,

-

rychlejší implementace nových projektů (i tentýž den),

-

větší flexibilita při plánování směn.

Moderní technologie laserového řezání a automatizace v řezacích strojích

Ve starších řezacích strojích během procesu laserového řezání vše záviselo na operátorovi. Museli jste ručně nastavit parametry, vybrat vhodný tlak plynu, nastavit ohniskovou vzdálenost, rychlost řezání, výkon laseru – a doufat, že osoba neudělá chybu v žádném z desítek nastavení. Dnes to vypadá úplně jinak – moderní laserové řezací stroje umí řezat samy.

Stačí vybrat materiál a jeho tloušťku a systém automaticky vybere parametry řezání – optimální pro daný případ. Software jako CYPCUT analyzuje data a nastavuje výkon laseru, rychlost posuvu, tlak plynu a dokonce i sekvenci řezání v rozsahu laserového řezání. Díky tomu se nesprávné spáleniny nebo poškozené hrany jednoduše přestanou vyskytovat.

Řezačka také optimalizuje umístění prvků na plechu (tzv. nesting), což umožňuje maximální využití materiálu – bez potřeby ručního uspořádání detailů během zpracování materiálu. Navíc systém může určit sekvenci v procesu laserového řezání, aby omezil tepelný vliv a zabránil deformacím na tenkých plechách.

Co ještě usnadňuje práci operátora:

-

Auto-propichování – zařízení automaticky vybírá energii potřebnou k "proniknutí" materiálu.

-

Regulace plynu – systém zajišťuje, že tlak plynu je vždy přizpůsoben dané fázi řezání.

-

Vyhýbání se kolizím – senzory analyzují povrch plechu a upravují dráhu řezání, pokud zjistí zvlnění.

Pro majitele zařízení to není jen pohodlí, ale konkrétní výhody: méně chyb, méně odpadu, méně korekcí, rychlejší čas přípravy výroby a žádné prostoje. I když má operátor málo zkušeností, systém ho povede. A pokud máte větší tým – už nemusíte dělat kvalitu výroby závislou na jednom "strojníkovi".

Navíc moderní řezačky mohou sledovat stav komponentů – např. optiky – a informovat o nutnosti servisu dříve, než dojde k poruše. Už se nemusíte držet pevných plánů údržby nebo čekat, až něco přestane fungovat. To eliminuje prostoje a umožňuje plánovat práci dopředu.

Moderní laserová řezačka nejen řeže. Vybírá nastavení, sleduje kvalitu, navrhuje, jak využít plech do posledního centimetru. V praxi – dává operátorovi hotová řešení a společnosti: opakovatelnost, předvídatelnost a klid.

Finanční perspektiva: investice, která se vyplatí

Rozhodnutí o nákupu laserové řezačky není výdaj – je to promyšlená alokace kapitálu. Majitelé výrobních společností neinvestují kvůli technologii samotné. Investují, aby snížili fixní náklady, zvýšili předvídatelnost procesů a zlepšili finanční výsledky. A přesně to poskytuje vláknová technologie.

Náklady na nákup jsou jen začátek – záleží na TCO

Kvalitní laserová řezačka stojí od několika set tisíc do několika milionů zlotých. Na papíře se může zdát dražší než plazma nebo CO₂ laser. Ale samotné náklady na nákup říkají málo, pokud neuvažujete o tom, co se děje dále: energie, spotřební materiál, výrobní chyby, pracovní hodiny operátora a prostoje.

V praxi může být TCO (Total Cost of Ownership) moderních vláknových laserových řezaček nižší než u levnějších zařízení. Po 3-5 letech intenzivní práce může rozdíl v provozních nákladech dosáhnout desítek procent.

Rychlejší řezání = rychlejší návratnost

S vláknovým laserem zpracujete tenký plech několikrát rychleji než plazmou, což výrazně zvyšuje efektivitu výroby. Co to znamená v praxi? Pokud dnes potřebujete dvě směny k dokončení týdenní výroby, po implementaci laseru můžete zjistit, že to zvládnete v jedné. To jsou reálné úspory v nákladech na práci – nejen v tabulce.

Navíc: hrany detailů během řezání plechu vláknovým laserem nevyžadují další broušení. Ušetříte čas a vzdáte se dalších fází, které normálně spotřebovávají pracovní hodiny.

Takové efekty nejsou výjimečné. Přečtěte si, jak jedna společnost díky laserové řezačce zkrátila dobu výroby o 30-40 % a snížila náklady na práci o více než 330 000 zlotých.

Méně odpadu, lepší využití materiálu

Přesnost řezání, úzký řez a automatický nesting umožňují vytěžit z plechu mnohem více.

Stejná kvalita – bez ohledu na operátora

Díky automatizaci parametrů a intuitivnímu softwaru může i méně zkušený zaměstnanec zahájit výrobu s minimálním rizikem chyby. Už nemusíte zakládat kontinuitu výroby na dvou "nejlepších operátorech", protože systém sleduje správnost nastavení. To znamená menší riziko prostojů a méně reklamací kvůli lidským chybám.

Energetická účinnost, která se promítá do účtů

Vláknový laser o výkonu 4 kW spotřebuje přibližně 18 kW energie, zatímco jeho protějšek CO₂ potřebuje více než třikrát tolik. Pokud zařízení pracuje několik hodin denně po celý rok, rozdíl v účtech za elektřinu může být pětimístný.

Lepší servis, méně stresu

Vláknový laserový zdroj má deklarovanou životnost až 100 000 hodin. To znamená, že po mnoho let může zařízení pracovat bez nutnosti výměny nejdražších komponentů. Navíc senzory sledují stav hlavy nebo optiky a informují o nutnosti servisu předem – před výskytem poruchy. A pokud se něco stane, možnost vzdálené diagnostiky nebo 24hodinové dodání dílů omezuje prostoje na minimum.

Kolik to všechno dává?

Shrňme:

-

nižší spotřeba materiálu,

-

méně odpadu,

-

méně pracovních hodin,

-

rychlejší výroba,

-

nižší spotřeba energie,

-

méně častější poruchy,

-

méně chyb.

To vše se skládá do reálných, měřitelných úspor. Proto společnosti, které počítají nejen náklady na nákup, ale také náklady na vlastnictví, stále častěji volí vláknovou technologii. Protože nejde o to, kolik zaplatíte na začátku. Jde o to, kolik získáte denně po dobu příštích 5-10 let.

Srovnání s jinými metodami řezání kovů

Pro někoho, kdo činí investiční rozhodnutí, nestačí jen popis technologie. Je potřeba odpověď na otázku: bude vláknový laser skutečně fungovat lépe než to, co používáme dnes – a stojí za to do něj vstoupit právě teď?

Níže porovnáváme vláknový laser s jinými populárními metodami řezání – mechanickým, plazmovým, CO₂, kyslíkovým řezáním a vodou – v kontextu toho, na čem skutečně záleží: přesnost, rychlost, rozsah materiálů, náklady a typické průmyslové aplikace.

1. Přesnost a kvalita hran

Pokud vyrábíte detaily, které musí do sebe perfektně zapadat nebo nemohou vyžadovat další zpracování – řezání vláknovým laserem je správným směrem. Umožňuje dosáhnout tolerancí 0,1 mm a dává hladké, čisté hrany bez strusky nebo spálenin. Ve většině případů není potřeba dodatečné broušení.

Pro srovnání:

-

Plazma – přesnost kolem 0,5 mm, možné mírné zkosení. Je to levný stroj, vhodný pro silné materiály, kde přesnost není tak důležitá a laser se stává méně nákladově efektivním řešením.

-

Vodní paprsek – dobrá přesnost, ale často závislá na kvalitě abraziva a nastavení. Žádný tepelný vliv, ale pomalejší tempo. Vodní řezačka zanechává po řezání hodně kalu (směs vody, abraziva a zbytků materiálu). Vzniklou nečistotu je třeba pravidelně odstraňovat, což může být časově náročné.

-

CO₂ – dobrá kvalita, ale méně stabilní u tenkých, reflexních materiálů.

-

Kyslíkové a mechanické metody – výrazně nižší kvalita hran a větší riziko deformace.

2. Rychlost a tempo dokončení

Vláknový laser je v současnosti nejrychlejší metodou pro řezání tenkých a středních plechů, což umožňuje široké použití v sériové výrobě. Rychlost je důležitá zejména v sériové výrobě: kratší cyklus = více prvků dokončených denně = rychlejší dokončení zakázky.

Jak si vedou jiné technologie:

-

Plazma: dobrá rychlost u silnějších plechů (>8 mm), ale u tenkých prohrává s laserem.

-

Vodní paprsek: velmi přesný, ale rozhodně nejpomalejší. Používá se hlavně tam, kde nelze zavést teplo.

-

CO₂: dobře zvládá střední tloušťky, ale je pomalejší než vláknový laser, zejména u tenké nerezové oceli nebo hliníku.

-

Kyslíkové řezání: rozhodně nejpomalejší, často omezující tempo výroby.

3. Rozsah materiálů a tloušťky

Vláknový laser vynikajícím způsobem zvládá řezání široké škály materiálů – uhlíkové oceli, nerezové oceli, hliníku, mědi nebo mosazi – včetně reflexních materiálů, které CO₂ často nezvládne. Optimální rozsah jsou tenké a střední plechy (do 20 mm), ale je možné i řezání silného materiálu (až 30-40 mm) s odpovídajícím výkonem.

Pro srovnání:

-

Plazma: ideální pro silnou ocel (nad 20 mm), ale horší v tenčích rozsazích a méně přesná.

-

Vodní paprsek: nejuniverzálnější, řeže téměř vše – od kovu, přes keramiku, až po sklo. Ale není vhodný pro velké série.

-

CO₂: omezení u hliníku a mědi. Lepší výkon u uhlíkových ocelí.

-

Kyslíkové a mechanické: dobré pro jednoduché tvary a silné materiály, ale omezené v přesnosti a rozsahu.

4. Provozní náklady a spotřeba

Toto je jedna z klíčových oblastí, kde vláknový laser vyhrává z dlouhodobého hlediska. Nižší spotřeba energie, výrazně nižší spotřeba řezacího plynu, dlouhá životnost zdroje (100 000 pracovních hodin). Vláknový laser "prostě funguje", a to dlouho.

Jiné technologie:

-

Plazma: levnější na vstupu, ale vysoké provozní náklady (výměna elektrody a trysky).

-

CO₂: drahý jak při nákupu, tak při údržbě – vyžaduje specializované komponenty a častou údržbu.

-

Vodní paprsek: spotřebovává hodně energie a abraziva – provozní náklady mohou být překvapivé.

-

Mechanické metody: levné na používání, ale omezené v automatizaci a přesnosti.

5. Tepelně ovlivněná zóna a deformace

Čím menší je teplotní vliv na materiál, tím menší je riziko deformace – tedy méně korekcí a odpadu. Vláknový laser má minimální tepelně ovlivněnou zónu (HAZ), takže i tenké plechy se nedeformují. To je zvláště důležité pro prvky, které budou později svařovány nebo lisovány.

Srovnání:

-

Plazmové a kyslíkové řezání: velká HAZ, riziko zkroucení.

-

Vodní paprsek: žádná HAZ – ideální pro materiály citlivé na teplo.

-

CO₂: větší HAZ než vláknový laser.

-

Mechanické: žádná HAZ, ale riziko mechanické deformace materiálu.

Záruka, servis a spolehlivost - klíč k kontinuitě výroby

Řezačka může být technologicky vynikající, ale pokud přestane fungovat v klíčovém okamžiku – není to zařízení, které rozhoduje o vaší konkurenceschopnosti, ale dostupnost servisu. Prostoj? I jeden den může stát desítky tisíc zlotých. Proto stojí za to se ptát: co se stane, když se něco rozbije?

Nezáleží jen na technologii, ale na tom, kdo ji dodává

Výběr spolehlivého dodavatele laserové řezačky nekončí katalogovou cenou. Klíčové je, zda v případě poruchy:

-

servis reaguje tentýž den,

-

potřebný díl je okamžitě k dispozici,

-

v případě potřeby dostanete náhradní hlavu nebo zdroj během opravy.

Pokud se v kterékoli z těchto fází objeví "úzké místo" – výroba se zastaví. A s ní: lidé bez práce, termíny s dodavateli, smluvní pokuty a subdodavatelé, kteří za vás zaskakují. Toto není hypotetické riziko. Toto je každodenní realita pro společnosti, které se rozhodly pro nízkorozpočtové stroje bez skutečné servisní podpory.

Výběr správného dodavatele a modelu jsou klíčová investiční rozhodnutí. Na co si dát pozor při nákupu laserové řezačky? – podívejte se na náš podrobný průvodce, který vám pomůže učinit informované rozhodnutí.

24hodinový servis, oprava často při první návštěvě

V osvědčených systémech, jako je Falcon, dochází ke kontaktu se servisem okamžitě po nahlášení. Mnoho poruch lze diagnostikovat na dálku – servisní technik se připojí ke stroji online, zkontroluje chyby a často odstraní problém bez návštěvy. A pokud je návštěva potřeba? Obvykle do 24 hodin.

Co je důležité: servisní technik přijíždí s konkrétními díly – ne aby "viděl, co se děje", ale aby opravil. A ve většině případů to udělá okamžitě, protože má s sebou všechny základní prvky.

Náhradní hlavy a laserové zdroje – vaše jistota

V případě poruchy hlavy nebo laserového zdroje je nejhorším scénářem čekání týdny na opravu v Asii. Proto profesionální dodavatelé nabízejí překlenovací řešení – dočasnou instalaci zdroje nebo hlavy, aby stroj mohl stále pracovat. Oprava probíhá lokálně, v Polsku, bez nutnosti demontáže a odeslání celého zařízení. Toto není luxus. Toto je skutečná strategie zajišťující kontinuitu výroby.

Záruka, která skutečně funguje

Tržním standardem jsou 2leté záruky, ale u řezaček z PRO segmentu můžete počítat s 5 lety – pokrývajícími celé zařízení, nejen vybrané komponenty. Stojí za to zkontrolovat, zda se záruka vztahuje také na zdroj a hlavu, protože to jsou nejdražší prvky stroje.

Dostupnost dílů okamžitě

Nejde o to, zda je díl ve skladu. Jde o to, kde je. V případě řezaček Falcon je sklad náhradních dílů v Polsku – v Gdaňsku. Obsahuje jak standardní spotřební materiál, tak klíčové komponenty, jako jsou zdroje nebo hlavy. Díky tomu se čas od nahlášení do plné funkčnosti stroje počítá v hodinách, nikoli týdnech.

Skutečný dopad na TCO

Na papíře mohou dva stroje vypadat podobně. Ale pokud jeden vyžadoval celkem 4 prostoje po 2 týdnech během 5 let a druhý – žádný, rozdíl v nákladech se neuzavírá číslem na "faktuře". Je to rozdíl v likviditě, reputaci a ziscích.

Proto jsou servis a spolehlivost jedním z klíčových prvků ovlivňujících celkové náklady na vlastnictví (TCO). Protože nejdražší věcí na jakémkoli stroji nejsou komponenty. Nejdražší je čas, kdy nefunguje.

Shrnutí: Proč je investice do laserové řezačky krokem do budoucnosti?

Laserová řezačka není jen další laserový řezací stroj. Je to zařízení, které zkracuje dobu dokončení zakázek, omezuje spotřebu materiálu a eliminuje potřebu dokončovacího zpracování. Pokud máte dnes ve své společnosti situace, kdy se zakázky zpožďují, odpad jde do šrotu a operátoři tráví hodiny korekcemi – laser to nejen změní. Udělá to rychleji a přesněji, než si myslíte.

Pokud hledáte spolehlivý laserový řezací stroj, který kombinuje nejnovější vláknovou technologii se snadnou obsluhou a komplexní servisní podporou, řezačky Falcon jsou perfektní volbou. Díky pokročilé automatizaci, minimálním požadavkům na školení a místnímu servisu dostupnému 24/7 tato investice zaručuje plynulou výrobu po mnoho let. Sklad náhradních dílů v Gdaňsku a možnost bezplatných testů na vašich materiálech eliminují rizika spojená s nákupem. Kontaktujte našeho poradce, abyste viděli, jak může řezačka Falcon zvýšit efektivitu výroby a snížit náklady ve vaší společnosti.